卧式锚绞组合机装置设计

2021-10-27李欣一董明曦

李欣一,董明曦

(1. 海军装备部驻上海地区军事代表室,上海 200031;2. 上海船舶设备研究所,上海 200031)

0 引言

锚泊设备作为舰船的重要机电设备其重要性不言而喻,为提高锚泊装置的控制性能与可靠性,研究引入先进控制技术的新型锚泊设备也是非常必要的。变频控制技术可以解决常规三速电机无法实现无级调速的弊病,且效率高、控制方便快捷、响应迅速[1-2],结合编码器及PLC闭环控制还可以显著提升设备自动化水平。在锚机与绞车的应用上,采用变频驱动有着无与伦比的节能优势,与液压系统相比具有更好的工作性能。

本文结合某卧式锚绞组合机项目,按照所提出的技术指标等要求,对其总体设计、系统组成、工作原理、结构设计和负载特性等方面开展了深入的分析和设计研究。

1 卧式锚绞组合机系统方案设计

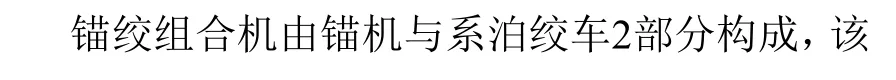

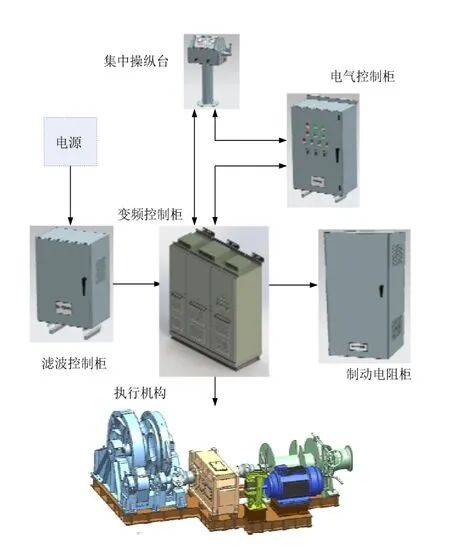

1.1 卧式锚绞组合机系统构成及主要功能

1.2 卧式锚绞组合机工作原理

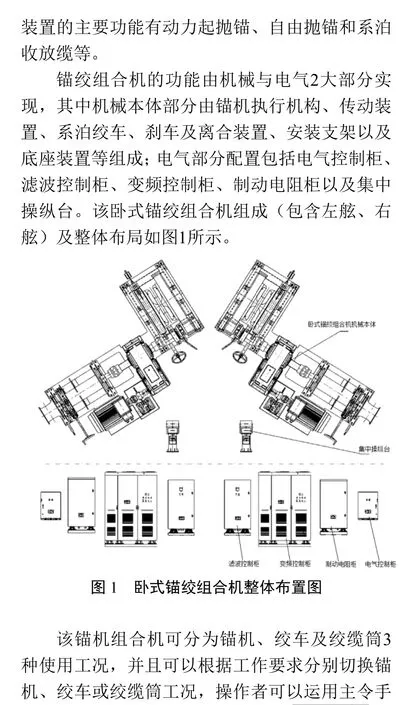

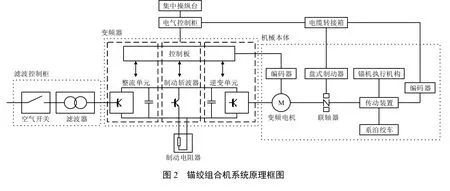

如图3所示,滤波控制柜由船电站提供AC380V电源,经滤波器滤波后为变频控制柜供电。变频控制柜的主要功能由电气控制柜通PROFIBUS总线进行控制实现,同时变频控制柜把驱动器的状态及报警信息传输给电气控制柜中的控制器。集中操纵台作为操作终端,首先将操纵指令传给电气控制柜,从而控制器将相应的控制指令传送给变频器。变频器驱动电机运行,同时采集电机转速、转矩及其他状态信息。制动电阻与变频控制柜的制动斩波器相连,消耗制动过程中产生的能量。此外,作为最高优先级的“急停”指令由集中操纵台直接控制变频器,以实现急停功能。

图3 右舷锚绞组合机系统组成及连接图

电气控制柜中的控制器是控制系统的核心,可接收集中操纵台的调速、起抛锚或绞缆控制指令,并结合机械执行机构传感器的反馈信号,经可编程控制器处理后,实现对变频电机的调速控制,进而实现起抛锚或绞缆的调速和制动力控制。

2 卧式锚绞组合机机械结构设计

2.1 卧式锚绞组合机布局设计

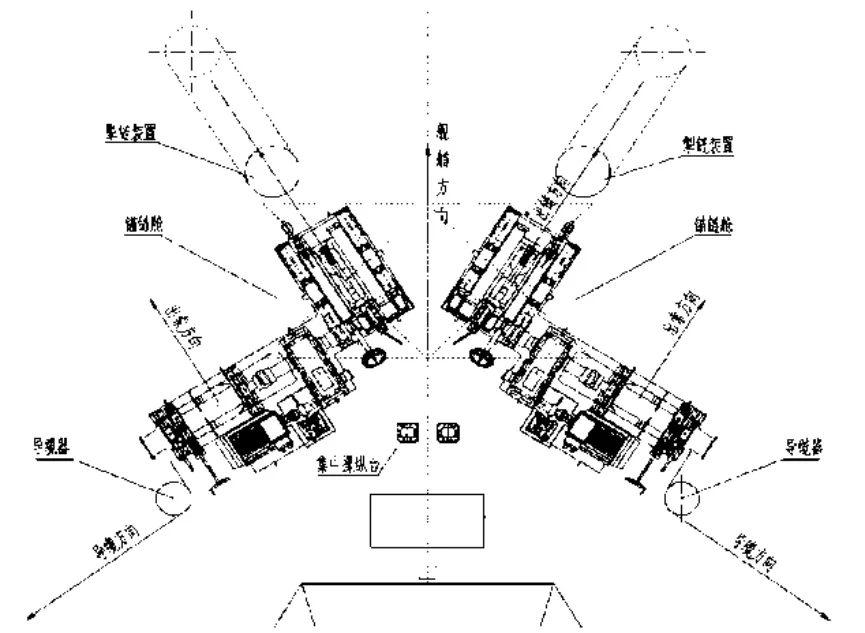

针对不同的船首布置要求,需要对卧式锚机的机构型式进行相应调整,以适应整体布置要求。考虑到设备适装性及总体要求,确定采用卧式结构型式并同时集成系泊绞车装置。船艏锚绞组合机甲板布置图如图4所示。

图4 锚绞组合机甲板布置图

锚绞组合机甲板布置方案主要从以下几个方面进行考虑。

1)通过集成化设计尽可能减小锚绞组合机甲板面安装空间。在设计初始阶段,考虑到绞车与锚机集成需求,确立了采用双输出轴的平行轴箱式减速器传动形式。绞车与锚机分别处于减速器输出轴两端,这种结构型式能够有效利用甲板面安装空间。锚链轮-大齿轮-制动轮采用集成化设计,其中大齿轮及制动轮均与锚链轮采用传动销联接。

2)任意一舷的组合机系泊绞车与锚机工作相互独立。将系泊绞车与锚机执行机构分列输出轴的两端,并分别设置离合器装置进行动力通断。锚机与绞车离合器装置均设置有接近开关,通过接近开关的信号控制保证锚机工况与绞车工况互锁。

3)考虑人机工程,操作位置合理可行且左右舷锚绞组合机操作互不影响。由图4可以看出:左右舷锚链舱锚链进口位置靠的比较近,因此将锚机刹车操作位布置于远离船舯线一侧,留出较为充裕的操作空间。另适当延长绞车端减速器输出轴长度,使绞车刹车操作位能够避开电机。

2.2 卧式锚绞组合机结构设计

通过对锚绞组合机总体研究与布局设计,建立该装置的三维效果图如图5所示。

图5 卧式锚绞组合机三维效果图

下面分别对各部分进行介绍。

1)锚机执行机构

锚机执行机构由锚链轮、链轮主轴、开式齿轮、传动轴、制动轮、锚机制动装置、锚机离合器装置、编码器装置及锚机基座等组成。三维效果图如图6所示。

图6 锚机执行机构三维效果图

锚机执行机构结构型式采用集成化设计,其中锚链轮、大齿轮以及制动轮采用传动销联接为一个整体,大齿轮—制动轮—锚链轮整体承重于链轮主轴上,并采用垫圈及隔套进行轴向定位。小齿轮通过衬套安装于传动轴上,通过挡圈及卡环进行轴向定位。扭矩通过导向平键从传动轴传递至半离合器上。锚链轮与主轴采用键连接,确保主轴能够随锚链轮旋转。

在传动轴上安装有手动离合器装置,通过操纵离合器的闭合以实现锚机执行机构的动力通断。传动装置传来的动力通过传动轴经开式齿轮将力矩传递至锚链轮,由锚链轮带动锚链即可实现动力起抛锚。脱开离合器,锚链轮成自由轮状态,配合制动装置即可实现自由抛锚。自由抛锚时传动轴与小齿轮脱开,小齿轮将随开式齿轮及锚链轮旋转并且速度很快,为防止传动轴过热,在轴承盖顶端开油道对轴承进行加油润滑,同时小齿轮设置润滑油道对小齿轮衬套进行润滑。

锚机执行机构安装在锚机基座上,再通过螺栓安装于组合机整体底座上,锚机基座采用焊接式结构,结构简单紧凑、具有较好的强度与刚度。

此外,在主轴端还设置有2套编码器装置。起抛锚时,主轴在键的作用下随锚链轮跟转,主轴轴端编码器可采集轴旋转信号进行测速,并通过测算获得锚链移动速度及锚链收放长度,该信号可为锚出水自动减速控制提供反馈。

2)系泊绞车

系泊绞车由卷筒轴、卷筒、离合器、制动轮、绞缆筒以及支座等组成,其三维效果图如图7所示。

图7 系泊绞车三维效果图

减速器的另一输出轴与系泊绞车卷筒轴通过联轴器联接,卷筒轴穿过卷筒及绞缆筒,电机输出扭矩经由传动装置将动力通过齿形离合器传递至卷筒上,实现缆绳的收、放功能。通过开槽挡板将卷筒分为工作区及储绳区,满足系泊缆绳收放及贮绳需要。卷筒轴端安装有绞缆筒,绞缆筒通过平键与卷筒轴始终联接,可辅助船舶进行系泊作业。卷筒轴通过滑动轴承安装于支架上,卷筒通过衬套安装于卷筒轴上,所有旋转衬套均开设有润滑油道并加装润滑油嘴保证润滑。

3)传动装置

传动装置主要由变频电机、减速器、盘式制动器及相关附件、联轴节和带刹车盘的联轴器等组成。变频电机采用变频方式驱动,具有无级调速、调速范围宽[3]、调速精度高以及调速过程平稳[4]等优点。传动装置三维效果图如图8所示。

图8 传动装置三维效果图

减速器采用双输出的平行轴箱体式结构,四轴三级传动。电机轴通过带有刹车盘的联轴器与减速器输入端联接,电液推杆盘式制动器作为安全制动器作用于联轴器刹车盘上。减速器采用双输出轴兼顾起锚机与系泊绞车的扭矩输出,变频装置驱动电机通过减速器将扭矩传递至锚机端与系泊绞车端,但起锚机端与系泊绞车端不同时工作,通过锚机与绞车各自离合器的离合来实现工作状态的转换。

3 锚机负载特性分析

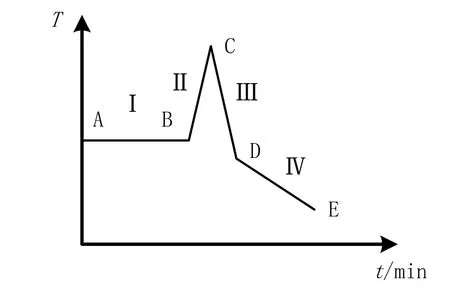

一般锚机起锚过程从启动到锚链完全收入至锚靠紧船壳共经历4个阶段:收余链(将船移近落错点)阶段、改变悬垂错链阶段、破土起锚阶段、将余链收进锚链筒阶段[5-6]。锚机起锚过程负载-时间特性曲线图如图9所示。

图9 锚机负载特性曲线图

第Ⅰ阶段(AB段)为收起海底的余链将船拉向落错点,并收起海底的余链。锚机所受的力为将船舶拉向锚泊地的力,这时锚机承受的负荷即为船舶受到的外部阻力,其数值大体上是恒定的。该负载大体分为3个部分:即外界的风力、船体在水中的摩擦力、制动螺旋桨的阻力。

第Ⅱ阶段(BC段)的力主要是由锚链全部离地至全部拉直,所以对应的状态为在B点时为悬链线状态,至C点时锚链全部拉直状态。B点至C点锚机所承受的力是逐步增加的,即为移船力逐渐增加至破土力。

第Ⅲ阶段(CD段)C点为破土点实际上是一个瞬间,当拉力增大至破土力时,锚机瞬时过载,使锚破土。破土力即为起锚作业中的锚机最大负荷。

第Ⅳ阶段(DE段)锚破土之后锚机负载迅速减小,D点的力为锚重加上悬挂的锚链重,链长为抛锚深度。最后在锚出水后尚余有一部分锚链悬在空中,为防止锚链进入锚链筒时锚会撞击船舶,应当注意运用低速收锚,此时锚机负荷也处于较小的工况。

4 结论

本文以配套于某型船的卧式锚绞组合机装置研制为目标,完成了大规格卧式锚机系统方案研究,对其系统构成、设备功能、工作原理和机械结构进行了设计。该卧式锚绞组合机在节能、工作效率与控制性方面较以往锚机有了较大提高,具有良好的可靠性。