岸边集装箱起重机制造全面质量管理研究

2021-10-27赵双宝徐兴银邵俊安周力伟

赵双宝 徐兴银 邵俊安 周力伟

上海振华重工(集团)股份有限公司长兴分公司

1 引言

岸边集装箱起重机(以下简称岸桥)制造质量管控面临制造工序多、精度控制难等问题,传统质量管控模式与市场对质量的期望值之间的矛盾愈发凸显,亟需探索新的质量管理方法和理念。通过导入全面质量管理理念,在质量意识构建、质量标准建立、过程控制、结果改善等方面,探索精细化、标准化、可实施、科学有效的质量管理新模式,提升整体质量管理水平。

2 质量意识构建

(1)编制限度样本和缺陷大全手册。以图文并茂、简单、易理解的形式编制出各工序标准要求和质量底线,形成“限度样本”,收集反复、频繁出现的缺陷问题形成“缺陷大全”,从材料切割-结构预制-钢结构制造-涂装-电装-装配-总装等岸桥全制程97道主要工序汇编限度样本388条和缺陷大全372条,形成一份具有培训指导意义的质量控制文本,开展全员培训与宣贯,使施工人员直观地了解制作标准和不能触碰的质量底线[1]。

(2)建立车间级质量曝光台。针对车间制作工序中出现的施工缺陷,由车间检验员将在日常检查中发现的质量问题以图文并茂的形式进行汇总并张贴在曝光台上,同时采用统计、分析方法对每周质量问题进行细致分析,评比出最优/最差工位,采用奖优惩差的方式进行激励改善;每月对最差工位召开分析会,分析问题产生的根本原因,并进行具有针对性的提升培训,让每位工人都能及时发现自己的缺陷漏洞,杜绝问题反复发生,为改善现场产品质量奠定基础。

(3)建立质量培训岛。培养下道工序即是“自己的客户”的制造理念,利用3D模型结合限度样本/缺陷大全,通过培训让员工深刻理解各部件作业标准,本着“我制作,我负责”和“三不原则(3N)”,做到质量问题“不接受、不制造、不传递”[2]。

(4)打造培训教室。建立一种开展全员质量培训的良好环境,培育质量知识,熟悉质量标准。利用培训教室,围绕限度样本/缺陷大全,结合质量培训岛,对各部门、车间人员按计划分层级全面展开培训工作,使全员各层级人员了解质量标准、熟悉工艺流程、掌握质量知识等,为产品质量提升奠定良好的基础。

通过以上意识的构建,加深现场员工对质量管理的认知与理解,提升其生产技能水平、质量管理水平,使得产品生产过程中的出错率明显下降,为产品整体质量提升奠定了坚实的基础。

3 质量标准建立

遵循“下道工序就是自己的客户”和“三不原则(3N)”,根据产品工序流程编制来料、工序间、关键工序质量检查表,约束供货部门及车间内各工序操作人员落实“不接受不合格品”、“不制造不合格品”、“不传递不合格品”的管理理念。

(1)来料质量检查表,主要是本道工位对上道供货部门,针对产品制作所需原材料、配套件等制定的质量控制要求,由供货部门自检员和质检员进行质量把控,自查自纠,验收不合格不予发货,合格后随料交接于本道工位自检员和质检员进行核查,不合格不予接收(见表1)。

表1 来料质量检查表

(2)工序间质量控制表,用于本道工序间各质控点的监控。根据生产工艺流程,涵盖所需工具、控制要求、检验结果等方面,由上道自检员和质检员对产品进行自主质量控制,合格后向下道传递交接,下道自检员和质检员进行复查,不合格不向下道传递(见表2)。

表2 工序间质量检查表

(3)关键工序质量控制表,用于产品关键工序(停止报验点)的质量管控。依据标书、图纸及监理特性识别停止报验点,制定出一系列详细、明确、规范的产品制造标准,由生产自检和质检员进行质量把控,不合格不予提交报验和向下道传递,合格后随报验单一并提交监理报验。此表的编制和应用使关键工序存在质量问题“不流出”得以落实。

4 过程管控

编制《QC工程图》(Quality Control Flow Chart)、《AQC自主质量检查表》(Auto Quality Checklist)、IPQC巡检表(In-Process Quality Checklist),建立起各层级质量精细化管控模式,形成“3N”管控机制[3],使质量问题在生产过程中得到及时遏制,减少岸桥制造过程中因缺陷问题造成的大量返工,进而缩短制造周期,实现岸桥制造环节质量管理水平的全面提升。

通过导入品质“3N”全过程管控机制,贴合下道工序即是客户的理念,全面运行品质“3N”过程控制表单,从产品来料、过程制造工序,由员工、自检员、品质专检等各层级,逐级对工序产品进行全过程质量管控,严格执行不良品“不接受、不制造、不流出”的三不原则。依据标准作业,规范现场人员操作规程并按照品质要求落实到现场每道工序,真正的从源头实现制造无缺陷。与此同时,建立AQM(Auto Quality Control Matrix,自主质量控制矩阵),将车间各工位的质量状态可视化,发现存在缺陷的工位后,及时将质量问题记录在矩阵图表中,并针对出现的问题制定改进措施,并落实解决,彻底消除产品缺陷,切实满足客户需求。

(1)编制各工序《QC工程图》,详细梳理每道生产工序与施工步骤,明确各工序使用工具、标准要求、设备规格参数等,规定标准作业要求和作业标准,形成标准施工作业指导性文件,让员工清楚地掌握各工序的标准操作方法与内容,同时明确作业的具体参数与完成程度。此方式主要强调老员工规范作业、不凭经验施工,新员工严格按照指导书进行作业(见表3)。

表3 QC工程图

(续表3)

(2)编制各工序《AQC自主检查表》,由生产工人在产品工序制造过程中,根据表格进行自查自纠,发现问题后在产品部件上及时做好标记,并记录在《AQC自主质量检查表》中,待问题解决后再提出报验申请。通过此控制手法可使现场每位员工都参与到质量管控当中,做到“我制造、我负责”,将问题彻底消除在萌芽状态,从而提升产品整体质量(见表4)。

表4 AQC自主检查表

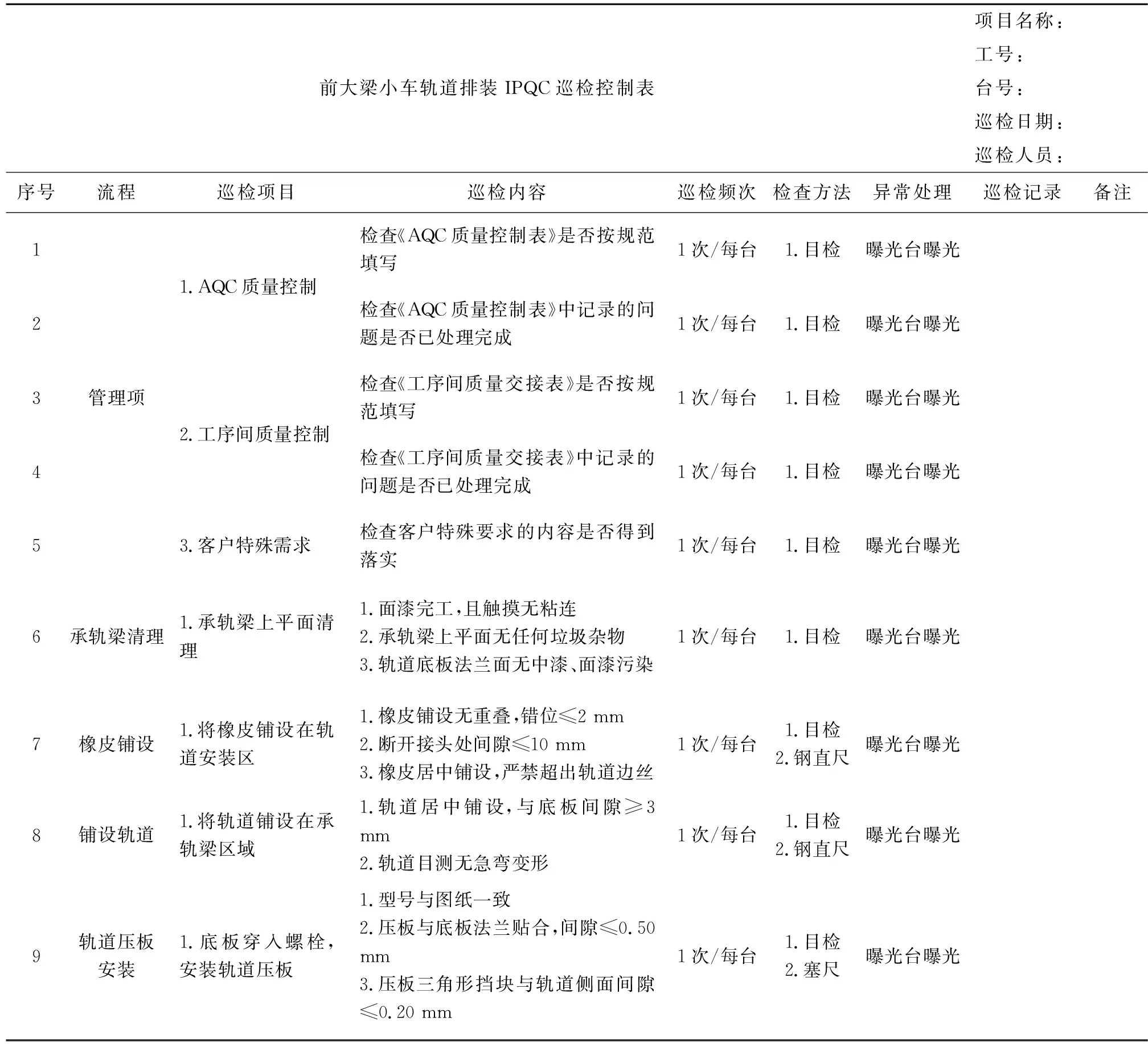

(3)编制各工序《IPQC巡检表》,结合现场实际施工工序,梳理出每道工序的重要控制点、标准参数、检查方法等,由专职质量控制人员不定时地对现场施工进行巡查/记录,巡查内容涉及现场产品标准符合度、对产品不利的环境因素、工具设备使用规范等是否符合要求,发现异常问题及时反馈至生产车间落实整改。通过此控制手法,可有效地遏制问题潜藏后流,让问题在第一时间得以暴露和解决,从而提升产品报验合格率(见表5)。

表5 IPQC巡检表

(4)制定质量矩阵图,将现场产生的质量问题和临时性解决措施反映到矩阵图中,使员工能够针对现场发生的问题及时采取临时措施,防止问题继续恶化造成更大的质量事故。对记录的问题运行质量控制工具进行分析,制定解决措施,彻底杜绝相同问题反复发生。

5 结语

针对产品制造过程中暴露出来的问题,运用质量管理工具针对问题进行根源性解决和攻关。围绕品质“3N”过程控制推行实施状态,推进结果改善,系统解决岸桥生产过程中的“痛点、难点、重点”问题。 全面质量管理管理在岸桥制造过程中的应用和实施,试点车间的来料合格率达到97%,一次报验合格率由原来的89%提升至100%,总装工位总装前完整性指标由89.2%提升至96.5%。