燃煤电厂内河码头直取过驳工艺方案

2021-10-27余意

余 意

中交第二航务工程勘察设计院有限公司

1 引言

近年来随着经济形势变化,传统的燃煤火电企业配套码头能力有较大的富余量。与此同时,随着长江大保护的政策加快落实,长江下游(特别是江苏段)水上过驳作业的全面取缔,巨量的煤炭、砂石等中转只能被分流到各个港口,进行码头水水过驳中转[1]。

因此,长江下游燃煤电厂迫切需要转变思路,除满足电厂自身煤炭保供需要外,最大限度地利用岸线和设备资源,在已建码头上开展直取过驳工艺改造,提升码头富余能力效益,促进码头企业培育新的经济增长点[2]。以江苏省张家港市沙洲电厂码头为例,通过对现有码头船舶靠泊组合分析和现有装卸系统局部改造,实现了码头直取过驳工艺功能。

2 直取过驳工艺方案

2.1 技术现状

沙洲电厂建有自用煤炭码头1座,包含5万 t级泊位2个,码头岸线长度600 m,年接卸能力1 100万 t。2个泊位共配备了4台1 600 t/h桥式抓斗卸船机,安装了两路带式输送机,其设计参数为带速3.5 m/s、带宽1 800 mm、额定出力3 840 t/h。目前沙洲电厂装机总规模为2×630 MW+2×1 000 MW,实际年消耗煤炭量约650~700万 t。

2018~2020年,沙洲电厂码头实际使用情况见表1。由表1可以看出,码头能力还具备约400万t/年的富裕能力可开发利用。

表1 沙洲电厂码头利用情况统计表

2.2 船舶靠泊方案分析

根据我国煤炭运输格局,国内沿海煤炭运输的主力船型中5万 t级散货船,属于灵便型船,船长190~200 m;7万 t级散货船为巴拿马船,船长225 m;10万 t级散货船为MINI-CAPE,船长250 m。

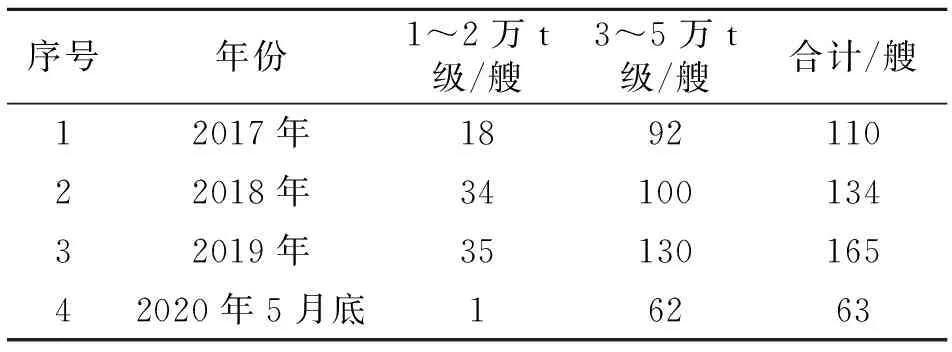

沙洲电厂码头受长江航道限制,历年来实际靠泊船型以5万 t级为主,未停靠过7万 t级以上船型。靠泊船型统计见表2、表3。

表2 沙洲电厂码头靠泊船型统计表

表3 沙洲电厂码头靠泊5万t级船型尺度表

长江上过驳转载的主力运输船型包括:3 000 t级驳船(长70~90 m)、5 000 t级驳船(长80~100 m),10 000 t驳船(长105~130 m)。目前沙洲电厂船务公司主营长江驳船主要有以下几种规格:“华翔9号”载重吨3 200 t,长度73 m;“江申368”载重吨5 000 t,长度85 m;“弘帆兴旺”载重吨10 500 t,长度108 m。

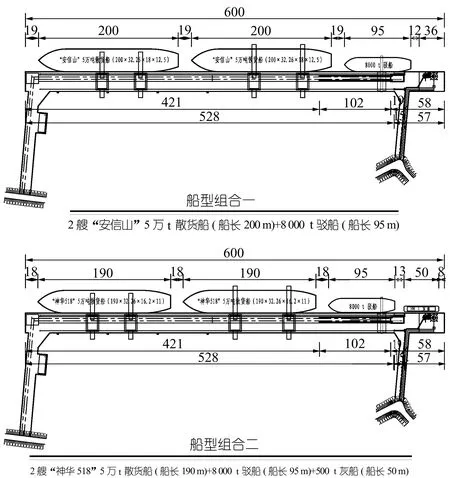

依照该码头现有条件,今后过驳作业中,卸船船型优选5万 t级散货船、过驳运输船型为8 000 t级驳船为主。过驳直取作业时船舶靠泊方案见图1。

图1 船型靠泊方案组合图

现有码头已建600 m岸线长度,可满足2艘5万 t级散货船和1艘8 000 t级散货船同时停靠,码头具备水水直取过驳所需靠泊条件。

2.3 设备方案

(1)装卸工艺设备方案改造

码头已有4台桥式抓斗卸船机,为满足水水中转装船作业要求,码头前沿需增设1台额定能力3 200 t/h、轨距22 m的移动式装船机(效率与原设计2台卸船机相匹配),并与桥式抓斗卸船机共轨,装船机尾车置于栈桥上。同时,延长带式输送机BC1A约19 m并改造为正反转运行,正转时通过码头上游的#1转运站向后方运输,反转时通过新设装船机实现水水中转装船。

BC1A带式输送机反转装船时,其皮带需要绕过装船机的尾车与之衔接,所以设备功率和皮带机张力会增加,相应的其驱动装置和头尾架基础也需要进行改造。为确保皮带机正反双向运行时工作稳定,该带式输送机驱动改造为头、尾上驱动。

(2)工艺流程改造

原二期工艺流程为:船→桥式抓斗卸船机→BC1A/B→1号转运站→BC2A/B→2号转运站→陆域电厂输送系统。

新增水水中转装船工艺流程为:船→桥式抓斗卸船机→BC1A(反转)→移动式装船机(新增)→驳船。

2.4 结构方案

考虑到二期卸船机进入一期码头作业,对原码头结构水工建筑物进行核算如下。码头轨道梁为简支构造,工作状态荷载未超过原设计值,故轨道梁满足要求;码头平台上部除轨道梁外其余纵向梁系荷载均未发生变化,故纵向梁系满足要求;横梁正负弯矩不满足要求,故二期卸船机不能进入一期作业。如需进入作业,需对一期原码头进行改造,对一期34~40排架采用钢板粘贴于横梁底部及顶部。

二期码头增加装船机荷载小于原卸船机荷载,且34~37之间范围内设计时已预留轨道梁,故结构满足要求,仅需按工艺要求进行轨道延长,方案为:码头平台排架20~36之间拆除轨道范围内现浇面层,植化学螺栓,并铺设新的钢轨,长度约15 m。拆除原车挡,并移至新位置。

2.5 经济性分析

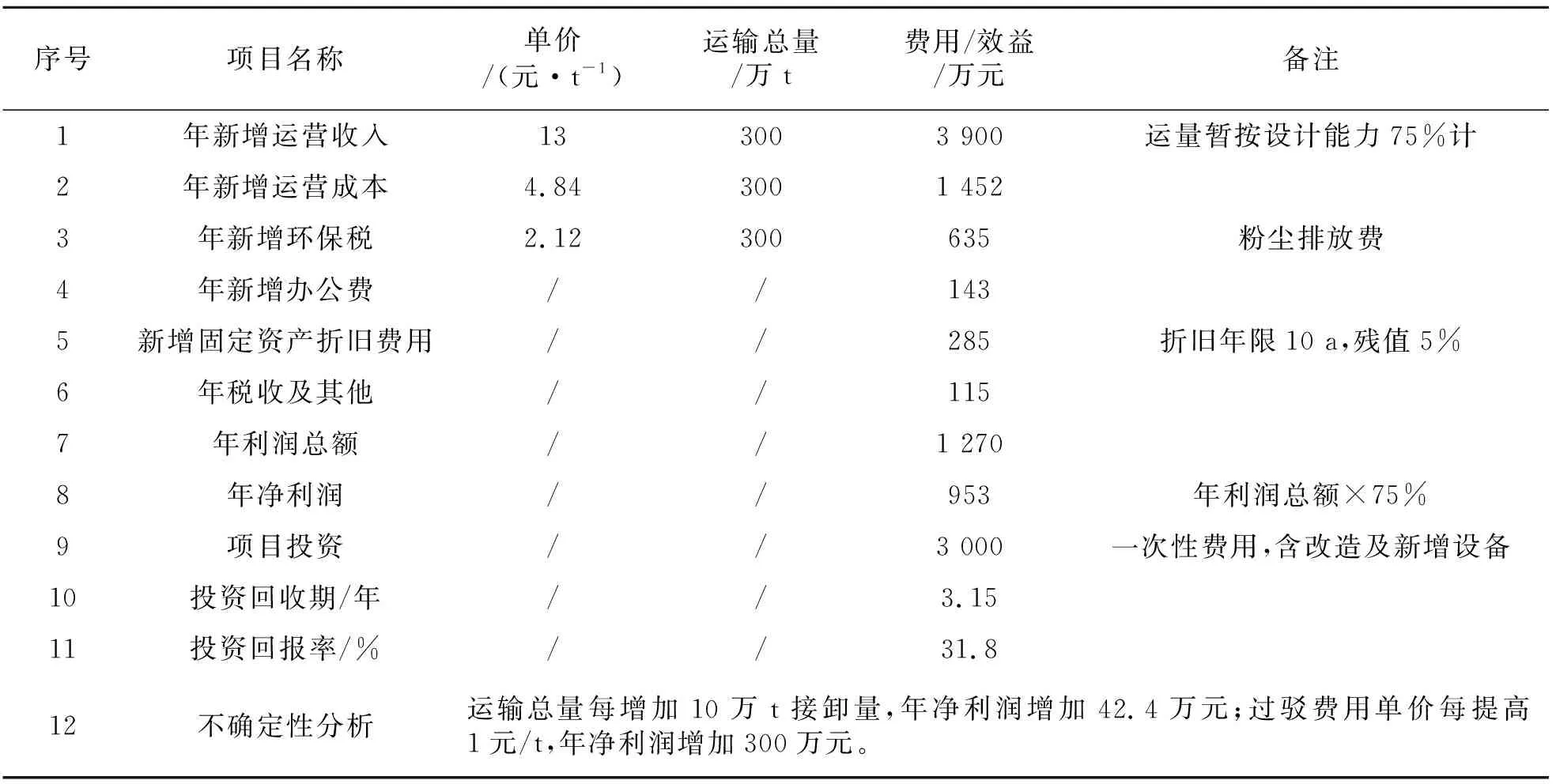

开展煤炭水水直取过驳中转业务能帮助沙洲电厂拓宽赢利模式,完成更多业务收入。改造后可实现400万t/年直取过驳能力,目前市场上过驳煤炭费用为12~15元/t,经直取过驳改造后,项目投资收益见表4。

表4 直取过驳工艺改造项目投资收益表

3 结语

该项目改造投资小、回报快,项目正式投产后,如能达到设计能力的75%,预计3.155年收回项目投资。因此在已建码头上进行直取过驳工艺改造,将会有较好的发展前景。