新型高性能半导体激光器电源的设计与研究*

2021-10-26杨江涛王健安

杨江涛,王健安,王 银,胡 啸

(太原科技大学电子信息工程学院,山西 太原 030024)

目前,半导体激光器以其转换效率高、体积小、重量轻、可靠性高,能直接调制以及能与其他半导体器件集成等优势,近年来发展一直很迅猛,已经广泛应用于通信、光学数据存储、固体激光器泵浦、材料加工精密测量、生物医疗等领域[1-2]。半导体激光器的广泛应用,要求其驱动电源也要不断的发展和完善[3]。由于半导体激光器属于超高功率密度器件,具有很高的电流和电压稳定度。以往的半导体激光器电源中,保护措施比较复杂,可移植性差,不易推广,国外的一些性能较好的电源采用了比较完善的保护技术,但其价格都比较昂贵[4-5]。

单片机的应用目前已经很成熟稳定,且价格低廉,它适合于数字信号处理,能进行大量数据计算,能应用以往简单逻辑电路不能胜任的实时处理算法[6]。由于半导体激光器的特殊性需要防电流浪涌,同样可以通过程序很好实现,从而使电源性能产生质的飞跃。同时,运用单片机的软硬件调节作用,可以很好地实现多功能的驱动电源的输出,达到半导体激光器不同应用场合对于电源的不同需求[7]。

半导体激光器驱动电源的技术指标及质量直接关系到激光输出功率、效率和寿命。不符合要求的驱动电源会导致激光器的性能急剧恶化乃至失效[8-9]。因此,半导体激光器对电源的要求非常高。首先,半导体激光器电源必须是恒流源,具备很高的电流稳定度和很小的纹波系数,否则会直接影响激光器激光输出功率、波长等的稳定性[10]。其次,半导体激光电源中必须有特殊的抗电冲击措施和保护电路,具有较高的抗干扰能力和抑制瞬态电流或电压尖峰措施[11]。最后必须对纹波系数要求有特殊要求,能有效抑制谐波干扰和减小电网污染[12]。

基于以上分析,设计了一个基于STC89C52 的恒流源来驱动激光器,以功率器件MOS 管作为调整管,通过控制MOS 管的栅极电压,实现对激光管的电流控制。将恒流源电路产生的电流进行采样,并在LED 数码管上实时显示,待电流稳定后再给激光器供电。该激光器电源具有限流保护,延时软启动,短路保护,使能控制等功能,具有效率高、工作稳定的优点,达到精密恒流源的要求,且满足负载正常稳定工作时的指标要求。

1 系统总体设计

1.1 恒流源电路选择

首先是恒流源电路的选择,其中包括跟随放大电路、功率驱动电路、取样放大电路、电流负反馈电路、限制电流保护电路、使能电路、延时软启动电路组成。

恒流源电路框图如图1 所示。选择了以功率器件MOS 管(IRF830)作为调整管,通过控制MOS 管的栅极电压,实现对激光管的电流控制,采样电阻接在MOS 管的源极(低端取样),采样信号(反馈信号)经仪表运放放大反馈与设定值作差,产生误差信号,通过积分电路,调整MOS 管的栅极电压,达到设定电流为恒流输出的目的。

图1 恒流源电路框图

1.2 采样显示电路选择

采用逐次逼近法A/D 转换器,其精度、速度、价格适中,所以选择此类转换器。其中的ADC0809 是8位A/D 转换器,每采集一次需100 μs。

采用STC89C52 芯片作为硬件核心。STC89C52 8 kB 内部具有8 kB ROM 存储空间,512 字节数据存储空间,带有2 k 字节的EEPROM 存储空间,与MCS-51 系列单片机完全兼容,STC89C52 的程序可以通过串口下载。

显示模块采用LED 数码管动态扫描。LED 数码管价格便宜,对于显示数字最合适。

2 系统硬件电路设计与仿真

2.1 恒流源电路及其工作原理

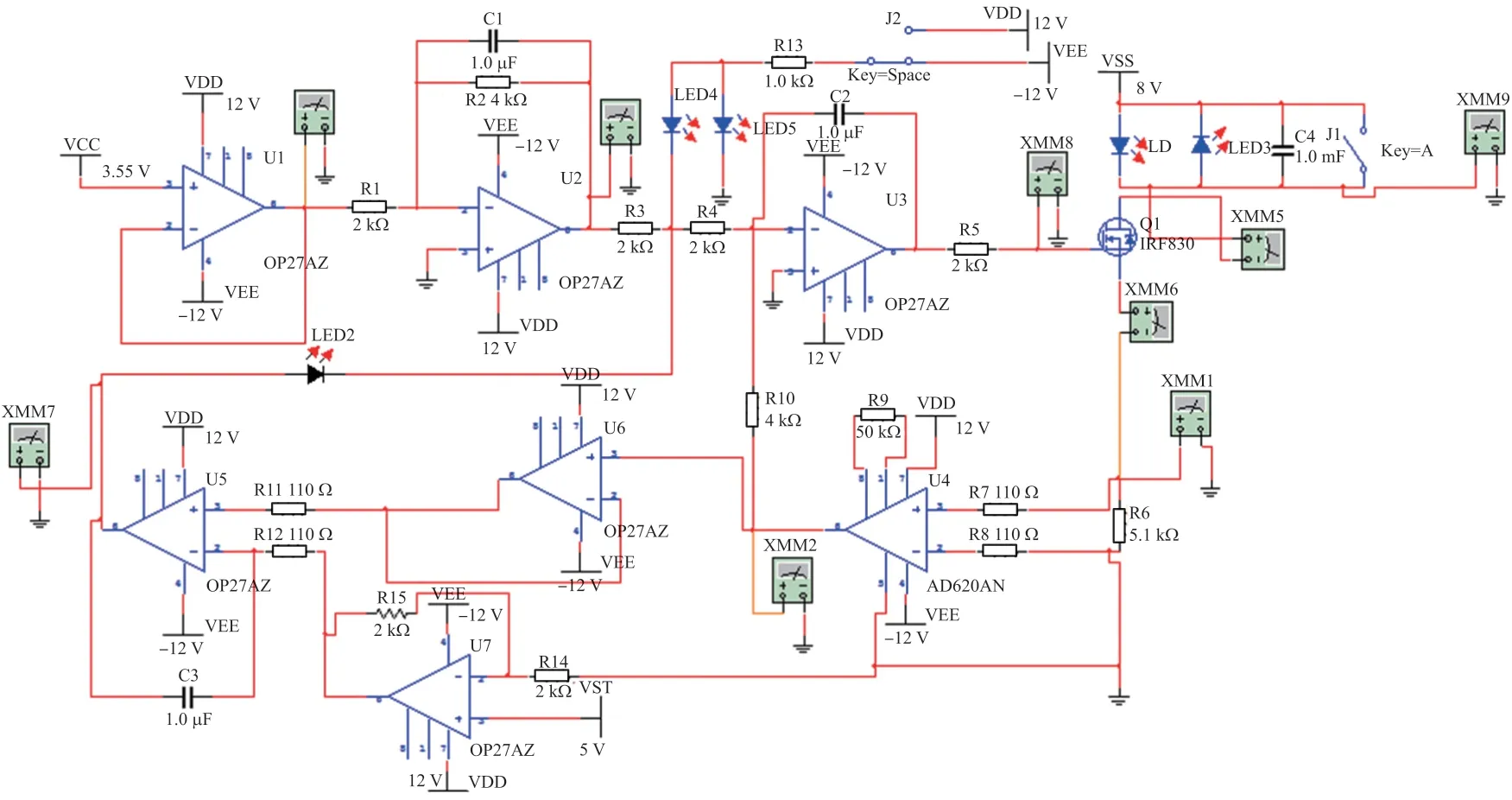

如图2 所示:电路主要由跟随放大电路、功率驱动电路、取样放大电路、电流负反馈电路、限制电流保护电路、使能电路、延时软启动电路组成。

图2 恒流源电路图

如图2,设输入的电压经放大器U1跟随后为V1,经U2放大后为V2=A1×V1(A1为U2上的放大倍数),又设经过半导体激光器的电流为I,则流过采样电阻R6的电流也为I,即采样电压为R6×I,经采样放大后为A2×(R6×I),其中A2为经AD620 的放大倍数。根据虚短,U3的同相输入和反相输入端电压相等,即Vin+=Vin-=0,则有流经R3和R4与流过R10的电流大小相等,且方向相反,即V2/R3+R4=A2×(R6×I)/R10可以得出:I=(A1×V1×R12)/(A2×(R3+R4)×R6)。当设定好R3,R4,R10,R6,A1,A2这些参数后,流过半导体激光器的电流I只与V1有关,即只与输入电压有关。

2.1.1 跟随及放大电路

为了提高了输入阻抗,采用一个电压跟随器,这样,输入电容的容量可以大幅度减小,为应用高品质的电容提供了前提保证。直流电路中,电容为耦合电容,作用是作为两放大器的级间连接,用于隔断直流,让交流信号或脉冲信号通过,使前后级放大电路的直流工作点互不影响。跟随及放大电路中所用的是OP27,其电路仿真图如图3 所示。

图3 跟随及放大电路仿真图

2.1.2 取样及放大电路

在电流源电路中,取样电阻的精密程度直接影响了电流输出的稳定性,在实验中使用额定功率10W、5.1 Ω 的功率电阻(R6),本文采用AD620 对其放大。仿真电路如图4 所示。

图4 取样及放大电路仿真图

2.1.3 短路保护电路

激光二极管平时不使用时,如果裸露在空气中,易受雷电或静电破坏,因此在不使用时,将一个接触电阻很小的开关J1(实验中用的是继电器常闭)与LD 并联在一起即实现短路保护。当LD 不工作时,将J1 闭合,使LD 的P 极和N 极短接,起到保护LD的作用;在LD 开始工作之前,必须先将开关J1 断开,电流才能流过LD。仿真电路如图5 所示。

图5 短路保护及延时软启动仿真图

2.1.4 延时软启动电路

为防止电流或电压的波动对激光器的破坏,因此使用时将电流缓慢地加在激光器两端,同时为防止开机瞬间电压突变,激光二极管两端并联一只电容C4,为防止供电电压极性接反,在激光二极管两端反向并联一只二极管LED3。仿真电路如图5 所示。

2.1.5 使能控制电路

当单刀双掷开关J2 与+12 V 连接时,LED4、LED5 导通,R3的右端电压被钳位到0,MOS 管的栅极电压低于阈值电压,MOS 管无漏极电流,激光二极管无电流流入,这样可以避开开机时的波动电流或电压。当单刀双掷开关J2 与-12 V 连接时,LED4、LED5 不导通,使能控制电路不影响主回路。仿真电路如图6(a)和6(b)所示。

图6 使能控制电路的仿真电路图

2.1.6 限流保护电路

采样电压Va与VST比较,当Va>VST,二极管D5 导通,形成一个负反馈环,使流经半导体激光器的电流I减小,从而使Va减小,直到Va=VST。由此可见流过半导体激光器的最大电流是一个与VST有关的固定电流值,只要设定好VST的值(即限流值),可保护激光二极管不会因过流而毁坏。当Va<VST时,二极管D5 不导通,此电路不影响主回路。仿真电路如图7 所示。

图7 Va<VST 时限流保护电路仿真图

2.2 采样显示电路

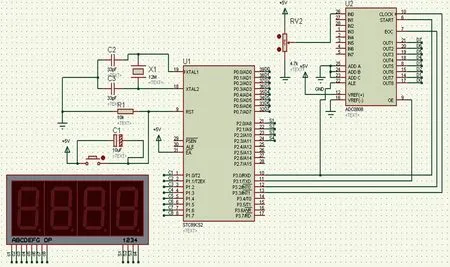

如图8 所示:电路主要由A/D 转换模块、数据处理模块及显示控制模块组成。

图8 采样显示电路图

该电路原理是从恒流源部分取得采样电压,输入到A/D 转换模块进行A/D 转换,转换完成后送入单片机中进行数据处理,获得采样电流值,最后送入数码管中显示出来。控制系统采用STC89C52 单片机,A/D 转换采用ADC0809,显示用4 位7 段LED 共阴数码管。

2.2.1 A/D 转换模块

采集到的数据通过地址选择线ABC 为000 选择IN0 送入ADC0809 中,通过单机软件产生时钟信号送入ADC0809,启动转换。转换结束后通过输出端送到STC 单片机的P0 口。输出为Vout=Vin×255/5。仿真电路如图9 所示。

图9 A/D 转换仿真图

2.2.2 数据处理模块

P0 口接到从ADC0809 传来的数据,送入单片机中进行处理,将数据转化成需要的电流值,然后通过P1 口送出段选码,P2 口送出片选码。输出为:Iout=Vout/255×100。仿真电路如图10 所示。

图10 数据处理仿真图

2.2.3 显示控制模块

4 位7 段共阴数码管接到单片机送来的数据,在显示屏上显示,通道3 固定输出为小数点,数据处理后得到的三位数分别送到通道1、2、4,便可显示出采样电流。

2.2.4 采样显示电路调试仿真

在输入端接入一个滑动变阻器用来调试电路。

(1)当电压输入为0 V 时,显示输出为0.00,如图11(a)所示。

(2)当电压输入为3.8 V 时,显示输出为0.76,如图11(b)所示。

(3)当电压输入为5 V 时,显示输出为1.00,如图11(c)所示。

图11 输入不同电压的电路仿真图

3 系统软件设计

在系统软件设计中,计数频率算法和控制算法是其重要组成部分,正确的读取数值和数值的优化计算是实现系统精准度和性能的前提,而控制算法是系统实现智能化的灵魂。在研制过程中,我们着重对本仪器所涉及的计数和控制算法进行了探讨与研究。在本系统设计中,需要用到单片机来进行AD 值读取及显示处理,其在系统软件运行的大部分时间都在不断进行。

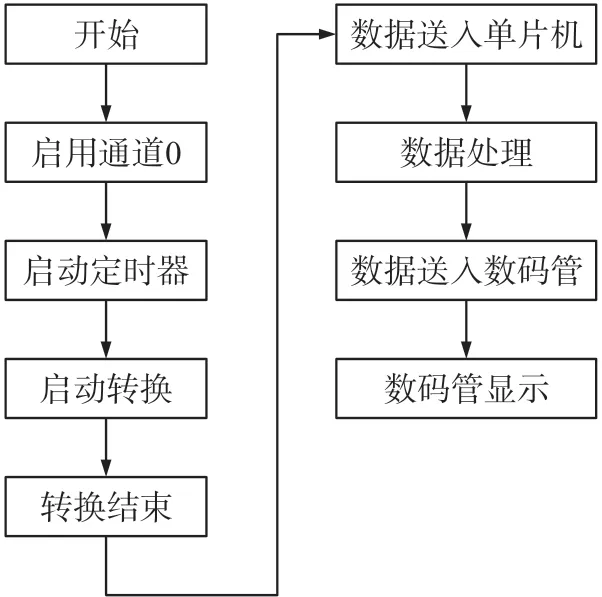

3.1 系统软件程序设计

控制主程序是系统软件的主程序,是整个仪器软件的核心,上电复位后仪器进入主程序执行命令。主程序流程图如图12 所示。

图12 主程序流程图

3.2 ADC0809 程序设计

恒流源产生的采样电压送入ADC0809,经过AD 转换,送出8 位数据。定时器0 以方式2 工作,ADC0809 读取程序是非常简单的,只需给start 一个脉冲,等待转换结束标志位eoc 为1 时,即可读取AD 值,转换为8 位二进制码,送入单片机中。

3.3 数码管显示程序设计

数码管接到从P1 口送来段选码,P2 口送来片选码,逐个通道显示出来。将得到的数据乘以100,得到三位数,数据除以10 取余得到个位数,通过通道一送入数码管。数据除以100 取余,再除以10 取得数的整数部分得到十位数,通过通道二送入数码管。小数点通过通道三送入数码管。数据除以100取得数的整数部分得到百位数,通过通道四送入数码管。数码管可显示从0.00 到1.00。

4 系统调试结果与分析

4.1 恒流源电路的调试与分析

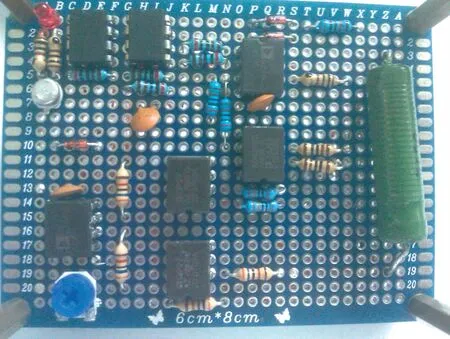

恒流源电路实物如图13 所示,在一个面包板上焊接电路,多数器件为普通器件,最右端为大功率采样电阻,在它的两端可以测出采样电压。

图13 恒流源电路实物

本电路在调试时,由于实验室提供的电压源最大为±12 V,用±12 V 为放大器供电,所以放大后的数据不能超过±12 V,所以输入电压为5 V 以内。为了便于计算,采用的电阻使最后采样电压等于输入电压,也在5 V 以内。最开始使用滑动变阻器使输入电压为3.55 V,使用2 个100 Ω 的普通电阻并联为50 Ω 作为采样电阻,测得采样电流为70 mA 左右,采样电压为3.5 V 左右。要给激光器供电,所以要增大电流,采样电压不能变化太大,所以改变采样电阻。先用2 个普通的10 Ω 电阻并联为5 Ω 的电阻,但由于普通电阻功率太小,所以这2 个10 Ω 的电阻烧毁了。又用了一个10 W,5.1 Ω 的大功率电阻,虽然功率有损耗,电阻很烫,但可以工作。采样电流为0.69 A,采样电压为3.48 V。

4.2 采样显示电路的调试与分析

采样显示电路实物如图14 所示。

图14 采样显示电路实物

本电路在调试时,由于要先把程序下载到单片机内,所以先在单片机要焊接的地方焊接了两排底座,下载完成后可以直接将单片机插在底座上。先在Keil uVision4 软件上编写好程序,生成HEX 文件,又用Proteus 软件仿真成功后,将HEX 文件下载到单片机里。第一次将单片机插到底座上时数码管没显示,经过各种测试,找到原因是单片机管脚和底座接触不良,但底座拆下来会损坏面包板,而且底座只是与管脚接触不良,所以在底座上又加了一层底座,经过调试,能够工作。

电路调试时,连接了一个滑动变阻器,可用于调试电路。由于显示的是采样电流,所以当输入为0~5 V 电压时,显示为0.00~1.00。

(1)当输入电压为0 V 时,显示为0.00。如图15(a)所示。

图15 输入不同的电压的数码管显示图

(2)当输入电压为3.82V 时,显示为0.75。如图15(b)所示。

(3)当输入电压为5.05V 时,显示为1.00。如图15(c)所示。

4.3 总体调试显示与分析

将恒流源电路与采样显示电路相连,数码管显示为0.69。如图16 所示。

图16 总体实物图

由于激光器需要比较大的电流,但实际由于实验室条件有限,大功率电阻最小只有10 W,5.1 Ω,电流太大器件容易烧坏,所以电流设定为0.7 A左右。

电压源输入为3.55 V,按照计算I=(A1×V1×R12)/(A2×(R3+R4)×R6),采样电流应为0.70 A,采样电压应为3.55 V,但由于实际电路中,电阻、电容、放大器等元件本身有功耗,所以实际采样电压为3.48 V,采样电流为0.69 A。

5 结论

随着激光器的发展,激光器电源将会越来越受到重视。而激光器的“娇气”,也使激光器电源的设计有很大的阻碍。为了较好地维持激光器正常高效的工作状态,满足系统特定参数的需求,设计了一种基于STC89C52 的高性能半导体激光器(LD)驱动电源,该电源采用功率器件MOS 管作为调整管,通过控制MOS 管的栅极电压,实现对激光管的电流控制。然后将恒流源电路产生的电流进行采样,并在LED 数码管上实时显示,待电流稳定后再给激光器供电。最后通过对采样显示电路实物和激光器电源的总体实物进行了各种调试,得出本文设计的电源不但精确度高,还具有限流保护,延时软启动,短路保护,使能控制等功能,具有效率高、工作稳定的优点,达到精密恒流源的要求,且满足负载正常稳定工作时的指标要求。