基于SolidWorks的凸轮机构设计及运动仿真

2021-10-26王仲勋蒲洁涛娄红杰崔玉芝滕磊

王仲勋,蒲洁涛,娄红杰,崔玉芝,滕磊

(1.烟台职业学院 机械工程系,山东 烟台 264670;2.山东景芝建设股份有限公司,山东 潍坊 262100;3.山东乐普韦尔自动化技术有限公司,济南 250002)

0 引言

凸轮机构是机械装置中常用的高副机构[1],由凸轮、从动件和机架组成,结构简单,维修方便。凸轮机构可将凸轮连续的旋转运动转化为从动件往复的直线运动,从动件往复运动位移、速度及加速度等运动规律决定于凸轮的轮廓曲线。在各种自动化程度较高设备及其操纵和控制装置中,大量需要从动件间歇运动而原动件作连续运动时,凸轮机构应用相当广泛。目前,作为凸轮轮廓设计的两种主要方法,作图法和解析法[2]各有特点。作图法将凸轮运动一周期转角平分为若干份,根据凸轮不同时刻对应的从动件位移量,以基圆半径为基础手工或者软件辅助作图形成独立点,光顺拟合形成凸轮轮廓,受到转角平分份数限制,形成凸轮轮廓一般精度较低。对于精度要求较高的凸轮,必须采用解析法给出凸轮轮廓曲线的表达式,采用计算软件计算机编程或机械设计软件,实现轮廓精确设计。SolidWorks软件功能强大[3],组件繁多,可实现零件建模、装配、工程图、运动仿真、管道排布、有限元分析、流体分析等,操作简单方便、易学易用,受到工程技术人员好评。应用领域涉及航空航天、机车、食品、机械、国防、交通、模具、电子通讯、医疗器械、离散制造等。SolidWorks软件中可以实现圆形、线性凸轮,从动件类型平移、左等距、右等距、左摆动、右摆动等的凸轮设计。本文基于SolidWorks软件,根据给定的凸轮机构一个运动周期内从动件位移规律给出凸轮轮廓,并通过运动仿真反求从动件位移规律,验证SolidWorks软件应用于凸轮轮廓设计的可行性。

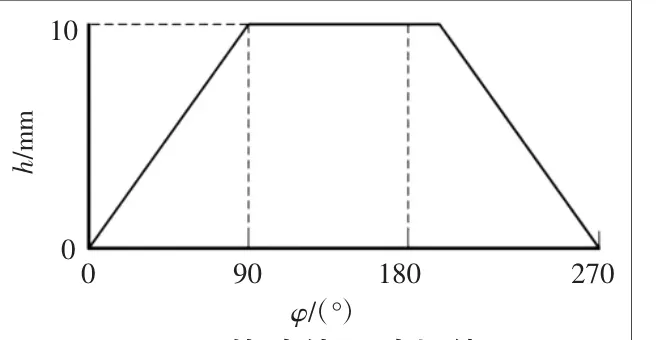

问题描述:设计凸轮机构,盘形凸轮、尖顶从动件、对心直动,参数如下:基圆半径r0=20 mm,从动件升程h=10 mm,从动件运动规律如图1所示,推程采用等速运动规律,推程运动角φ=90°;远休止角φs=90°;回程采用等速运动规律,回程运动角φ'=90°;近休止角φs'=90°。

图1 从动件运动规律

1 凸轮设计

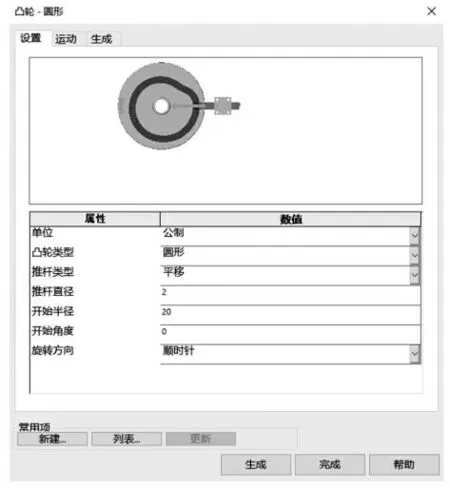

在SolidWorks软件中,新建文件→点击“选项”→“插件”,选 中“SolidWorks Toolbox”、“SolidWorks Toobox Browser”、“SolidWorks Motion”。菜单栏中出现“Toolbox”,点击“Toolbox”→“凸轮”,在“设置”中设定单位公制,凸轮类型圆形,推杆类型平移,推杆直径为2 mm,开始半径为20 mm,开始角度0°,旋转方向顺时针,如图2所示。

图2 Toolbox设定

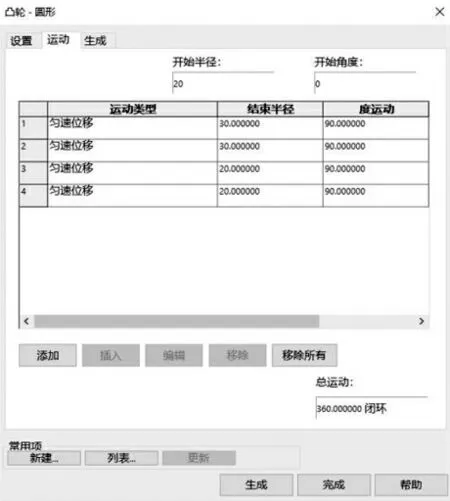

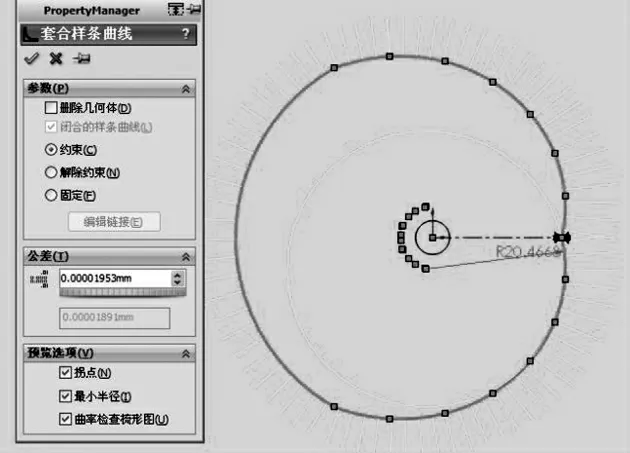

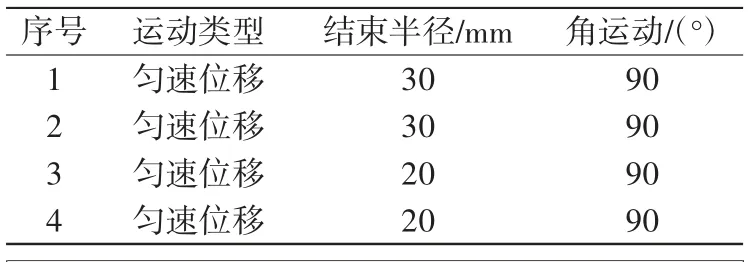

在“运动”中分别添加4 个运动阶段如图3。考虑到基圆半径为20 mm,从动件升程为10 mm,凸轮运行过程中,推程运动角、远休止角、回程运动角、近休止角均分运动周期,参数设定如表1 所示。在“生成”中设定生成方法为生成新的移除了轨道的零件,坯件外径和厚度分别为300 mm和10 mm,近毂直径和长度为5 mm 和20 mm,坯件圆角半径和倒角不计,如图4所示。点击“生成”→“完成”得到凸轮。“工具”→“样条曲线工具”→“套合样条曲线”,参数选中“约束”,公差调至尽量小,套合效果如图5所示,凸轮实体如图6所示。

图3 从动件运动规律设定

图4 凸轮参数设定

图5 凸轮样条曲线

图6 凸轮实体图

表1 从动件运动规律参数表

2 装配和运动仿真

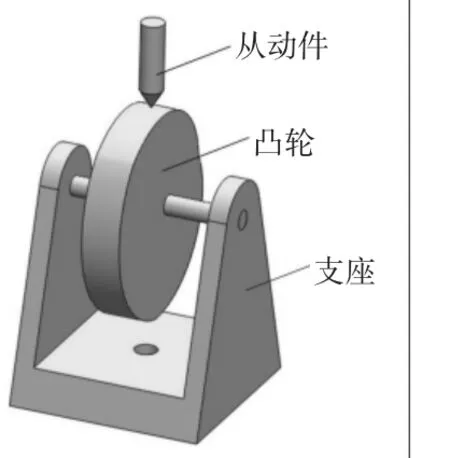

在SolidWorks装配体中,可实现基于多个零部件的复杂装配体,这些零部件可以是零件或者其他装配体[4]。添加零部件到装配体,在装配体和零部件之间定义连接,把各个零部件进行标准配合、高级配合及机械配合等约束以限定其自由度,并同时完成产品的组装过程。若某零部件发生变化,再次打开装配体时,SolidWorks会提示自动更新。凸轮机构装配时,新建一装配体文件,将支座、凸轮、从动件插入。定义凸轮轴线与支座孔同心且轴端面与支座端面重合,从动件与支座底孔同心,凸轮表面与从动件顶点重合,装配体效果如图7所示。

图7 凸轮机构装配体

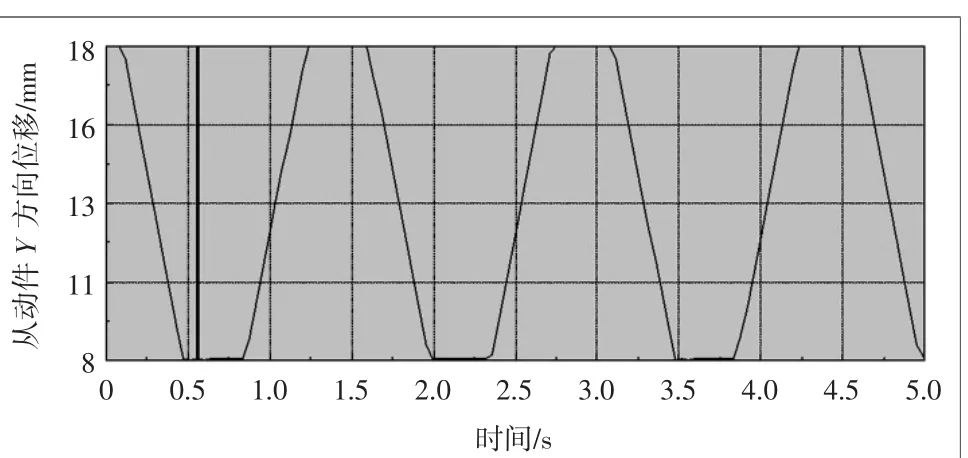

SolidWorks Motion可以精确模拟并分析装配体的运动[5],在运动算例中,装配体零部件运动状态可在运动学解算器中求解,与约束配合关系、材料属性、质量、零部件接触等结合,同时合成运动算例单元的效果(包括力、弹簧、阻尼及摩擦等)。凸轮机构运动仿真中,进入运动算例,选择“旋转马达”,马达位置选择凸轮轴,运动选择“等速运动”,速度为,默认运动时间为5 s。“算例类型”中选择“motion分析”,点击“计算运动算例”进行运动计算。结果和图解中显示从动件各方向受力、速度、加速度、位移等。本例类别选择从动件Y方向位移,图解结果相对于时间进行显示,得从动件Y轴方向位移量随时间的变化曲线如图8所示。

图8 从动件Y方向位移变化曲线

3 结果分析

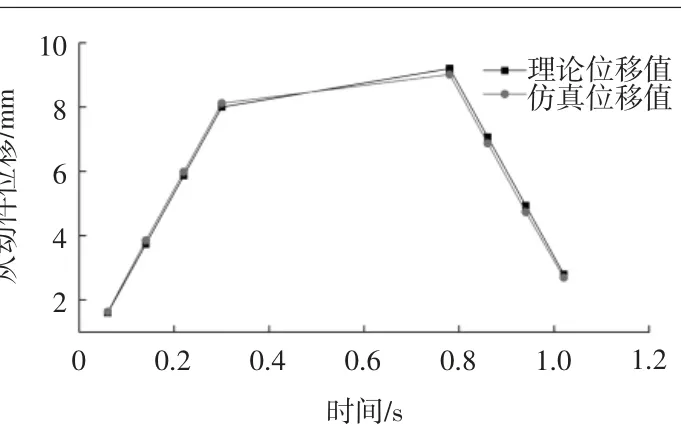

对位移曲线进行观察,与图1给出的从动件运动规律基本符合。在位移变化曲线图表中右击可输出CSV(E),从动件随时间变化沿Y轴位移量以0.04 s为周期有详细记录。选取升程和回程过程中凸轮机构在0.06、0.14、0.22、0.30、0.78、0.86、0.94、1.02 s从动件理论和仿真位移对比如图9所示,以上不同时刻凸轮机构从动件理论和仿真位移误差如图10所示。

结合图9和图10中凸轮机构运动过程中从动件理论位移和仿真位移值对比和误差分析,从动件升程和回程8个时刻最大误差不超过±4%,在一般工程误差允许±5%范围之内。由此,我们认为采用本方法对凸轮机构进行设计和运动仿真的结果符合工程实践的需求。

图9 理论与仿真位移对比图

图10 理论与仿真位移误差