一种针对非金属材料车削长屑切断装置的研究与设计

2021-10-26柳建锋王静

柳建锋, 王静

(宝鸡机床集团有限公司,陕西 宝鸡 721013)

0 引言

对于非金属材质零件,大多数制作工艺以模具压铸成形为主,但对高精度非金属材料如塑料、橡胶等所制零件,模具压铸精度已不能满足零件使用要求,通常需要通过机械加工手段来达到所需尺寸精度。以车床加工橡胶密封圈为例,密封圈材质多以各类橡胶为主,尤其在有高精度要求的密封圈制造过程中,关键配合尺寸精度均采用车削加工实现。随着该类车削工艺的逐年发展应用,采用橡胶或塑料材质的密封圈在车削加工中极易产生长屑,如不及时清理,对已加工工件表面会产生严重的刮伤,该现象已成为密封圈车削加工中遇到的普遍问题。本文通过研究一种将橡胶或塑料车削所产生的长屑在加工过程中将其切断的装置,从而改善橡胶或塑料车削工艺的不足,发挥出这类车削工艺的最大优势。

1 加工工艺分析

提到橡胶密封圈车削工艺,大多会想到加工产生的长屑会缠绕刀具或工件,因多数这类非金属材质较软,且具有一定韧性,车削易产生带状长屑,且不易断掉,这种长屑如不及时从刀具周围立即清除,会在短时间内产生一个很大的带状屑球,悬浮于已车削过的工件表面,导致已完成的工件表面刮伤,影响密封圈使用效果。为解决该问题,可以设想一下,这类非金属材料普遍质量较轻,若能有一个类似吸尘器的装置,将其瞬间吸走即可解决问题,但是由于橡胶韧性强,若不停地吸入一根很长很长的屑,那么在管道内部因空间方向多变,在管道弯曲部分,会急速产生团状屑,导致管路堵塞。这样的方案还是有缺陷的。如果能在长屑进入管道前将其处理为短屑,这样就不会堵塞管道了。为此我们在长屑进入管道前设想增加一个断屑装置,这样就解决了长屑成团堵塞管道问题。通过以上车削过程及长屑处理过程的分析,对该车削工艺所用设备提出了新要求,要求设备配置吸屑装备、断屑装置,满足密封圈车削工艺要求。

2 整机方案的提出

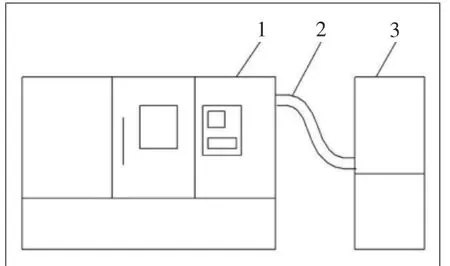

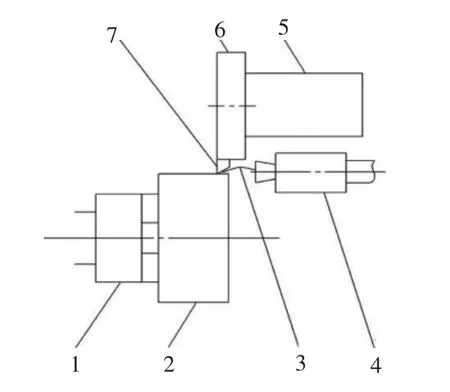

有了对非金属材质密封圈车削工艺过程的分析,对机床提出一些特殊配置要求:1)机床需增加一个吸屑装置3,如图1所示;2)在机床刀架附近需增加一个断屑装置4,如图2所示。至少具备这两个条件,方可满足上述工艺对机床的要求。

图1 机床整体布局图

图2 断屑装置在机内的布局图

针对这些要求,首先,对设备整机方案进行构想,如图1所示,在机床侧面放置一个吸屑装置3,通过吸屑管2连接至主机1内部的车削刀具附近,实现对车削产生长屑的及时处理,满足将长屑瞬间吸走的要求。通过这样一系列的处理过程,吸屑装置3所吸入的非金属废屑定期在该处可进行集中回收处理,减少废屑对周围环境的污染,提升机床品质。

其次,对机床内部布局进行设想。如图2所示,在车刀7的附近布置一个可以将长屑3切断的断屑装置4,在长屑3被吸入断屑装置4过程中,将其处理为短屑。整个断屑装置4是和刀塔5固定在一起的,车削时跟随车刀7一起移动,断屑装置4的吸屑口始终处于与车刀7刀尖固定距离的位置,在车削过程中产生的长屑3会受到断屑装置4处吸屑口处强大的吸力,呈直线状进入吸屑口,为保证长屑不与车削后的工件表面接触,需要将刚车削产生的长屑立即吸入断屑装置4,将长屑在第一时间被设置在断屑装置4内部的机构切断成若干短屑被吸走,从而达到保护工件、防止管道堵塞的目的。

3 切断装置的研究与设计

机床内外布局设计完成后,接下来对断屑装置具体结构进行研究与设计。假设车削所产生的长屑是一根很长的线,要将这根线在单位时间内均匀地分成所需要的若干个规定长度的短屑,这就首先保证长屑要被及时吸走,且长屑进入断屑装置的速度不小于车削刀具的线速度,这样才可依据车削刀具线速度来计算所需短屑的长度。否则长屑会堵在断屑装置入口处,无法实现断屑的目的。在这里特别提示一下,首先要选择一款吸力足够大的吸屑装置,关于吸屑柜的选型,相关制造商会根据实际工况推荐一款合适的产品。

下面介绍一下吸屑装置选型中关键参数真空度及风量估算方法供大家参考。

首先根据经验估算所需真空度。在估算吸力的大小时,需着重考虑长屑端头质量、进入管道的速度及机床内部空间大小等因素。要将车削起初产生的屑头快速吸进断屑装置切断刀断面处,吸力至少大于这段屑头的重力,加之又是从侧面吸入,建议吸力大于2倍重力。真空度的单位一般为“kPa”,这类机床工况复杂,为简便计算,直接用所吸屑头所受重力的2倍作为吸力,用所吸屑头的吸力直接作用截面作为吸力所受面积,利用压强计算的基本公式P=F/S,可粗略估算出所需真空度参数,在选型时可再适当乘以安全系数。

第二,估算一下风量。风量的估算需结合车削线速度,单位一般为“m3/h”,这个参数估算时可将屑头的大小所在空间建立一个立方体,把这个立方体看作一个单位,车削线速度是每分钟会产生若干个这样的最小单位空间,所以风量用这个最小单位乘以线速度即可估算出,为消除工况影响也可适当乘以安全系数。

举例:屑头长度为100 mm,宽度为5 mm,厚度为0.2 mm,质量约为10 g,估算真空度及风量。真空度估算:m=0.01 kg,g=9.8 N/kg,则吸力F=2mg=2×0.01×9.8=0.196 N;选取长度×厚度形成的截断面积S=0.1×0.0002=0.00002 m2;真空度P=F/S=0.196/0.00002=9.8 kPa。风量估算:屑头长边为100 mm,所在单位立方体大小可用长度作为边长计算,可算得单位立方体积N=0.001 m3,取车削线速度V=200 m/min,估算风量Q=V×N×60=200×0.001×60=12 m3/h。根据这两个经验估算值选择合适的吸屑装置即可。

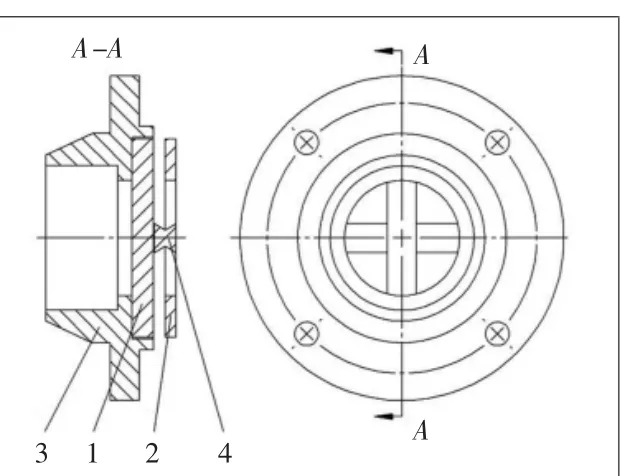

接下来研究一下断屑装置的设计。要将一根长屑截断成若干小段,一般采取的方法是剪断,对于数控机床而言,最容易实现的动作无非有两种,即直线运动和旋转运动。如果采用剪刀原理的摆线运动,实现成本过高,不经济,在这里推荐使用旋转运动,比较容易实现且结构紧凑,节省空间。如图3所示,可采取两个十字交叉旋转刀片4结构,一个固定,一个旋转,依据剪切原理将长屑剪断。旋转刀片4每绕中心旋转一圈,两个刀片相交两次,可对长屑进行两次剪切,只要旋转刀片4转速与长屑吸入速度合理匹配,长屑持续呈线性进入吸屑口,通过间断剪切,就可得到所需长度的短屑。

图3 刀具方案图

有了对切断刀具的初步方案设计,下面对旋转刀片4转速及驱动电动机大小进行计算。假设长屑线速度为V=200 m/min,吸屑装置的吸力足够保证长屑以同样的速度进入断屑装置,所需截断后短屑长度为L=100 mm,求旋转刀具转速。这种切断刀具每转一圈切断次数为S=2 次/r,计算过程如下。

第一步,计算旋转刀具转速,该部分计算原理为:单位时间内长屑通过断屑装置的长度与刀片旋转的次数的关系,长屑以200 m/min的速度通过,在1 min内屑长为200 m,将200 m在1 min内切断成2000份长度为0.1 m的断屑,需要切断大约2000次,主轴每转一转切断2次,从而可得1 min内刀片旋转1000转。具体计算公式为

将式(1)代入数值得N=200/(0.1×2)=1000 r/min。

第二,步计算电动机功率,要计算电动机功率,需先从刀片受力情况开始分析,电动机要驱动主轴旋转首先要克服主轴自身重力,其次克服切断阻力,在该装置方案中,因其非金属材料质轻柔软,刀具受力非常小,计算时可以忽略不计,只要考虑主轴空载功率即可。要计算主轴空载功率先对主轴结构总体质量进程预估,对主轴与电动机传动方式进行初步选型等一系列设计。

接下来详细研究主轴结构的设计,该装置结构简单,只需带动旋转刀片做旋转运动,工作期间不受轴向力,由于转速不是很高,支撑的关键零件轴承选择深沟球轴承即可。轴承大小根据主轴内孔大小确定。主轴的内孔大小是根据断屑装置入口处大小决定,一般入口直径大于φ40 mm效果较好。因其转速不是很高,轴承润滑选择油脂润滑即可,考虑该部分使用工况,在选择轴承时直接选择带密封结构轴承,可降低机床维护成本。轴承跨距大于3倍的轴承内孔直径,支撑效果较佳。

轴承初选完成后进行带轮设计,从上述受力粗略分析来看,该部分受力不大,属于轻型系列设计,在电动机与刀片安装主轴传动方式上选择较为容易且成本较低的结构即可。这里推荐同步带传动,主要考虑到结构简单易造、设计灵活、便于操作。传动方式选定后,需设计带轮相关参数。如果按常规设计,就从电动机功率开始设计,从而推导出满足功率传递的带轮大小,但现在不知道所需电动机功率,无法直接计算。这种情况可采用预估法进行设计,等待全部结构设计完成后再进行逆向校核。对于这类断屑装置,可以根据具体结构大小确定带轮直径尺寸。结合以上分析及现有数据,可进行初步计算,举例说明如下:假设刀片安装主轴旋转系统质量M=3 kg,带轮直径D=80 mm,电动机与主轴传动比按1:1计算,安全系数选取1.5,重力加速度g=9.8 m/s2,轴承摩擦因数按F=0.1,可利用经验公式(2)估算主轴所需转矩T。计算原理为:作用在带轮外径上垂直于直径的力等于克服组件旋转的重力,在旋转过程中由于存在轴承内部的摩擦力,所以需要用重力乘以轴承的摩擦因数,可得主轴系统旋转的驱动力,用这个力再乘以带轮半径的力臂,从而得出刀片安装主轴旋转转矩。为设计简便,这里设计电动机与刀片安装主轴之间传动比采用了1:1,所以刀片安装主轴所需驱动转矩也为驱动电动机转矩。已知电动机转矩,即可利用转矩与功率关系式算出电动机功率。

主轴所需转矩计算公式为

将式(2)代入数值得T=1.5×3×9.8×0.1×0.08/2=0.176 N·m。

转矩与功率关系公式为

将式(3)代入数值得P=0.176×1000/9550=0.018 kW。

得到电动机功率后,可以参照《机械设计手册》中机械传动部分对以上初选数值进行校核计算,对于薄弱环节进行修复加强,整个过程要注意传动效率及安全系数的合理选择。

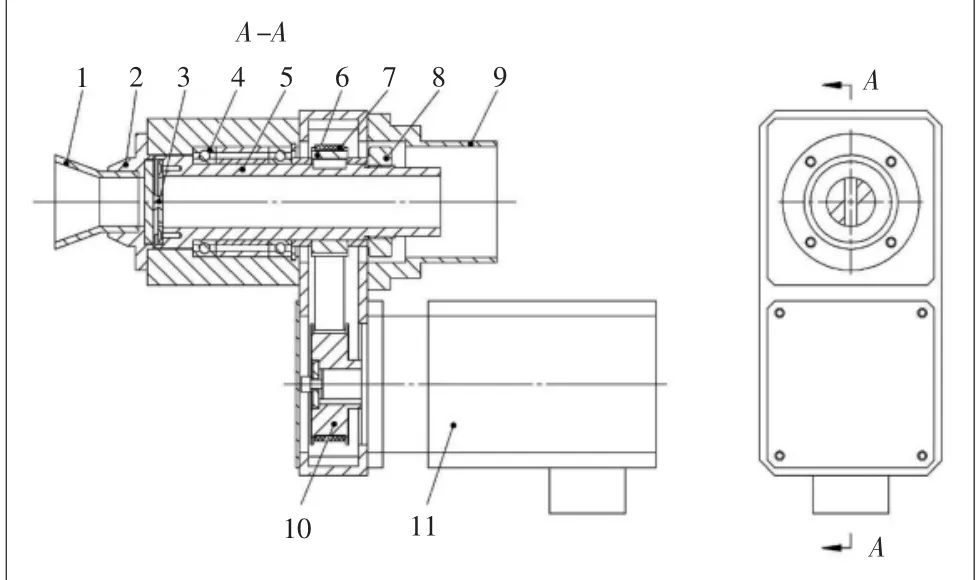

通过以上基本计算,根据刀具运动轨迹及驱动方式,初步设计一个切断装置结构(如图4),该结构是采用一个普通电动机11驱动主同步带轮10,经同步带7驱动从动同步带轮6,带动主轴5机构旋转,主轴5带动与其固定在一起的旋转刀具3进行圆周切断动作。为更好地保证长屑在吸力的作用下进入切断装置,建议在固定刀具的前端设计一个喇叭状的吸屑口1,便于起初长屑端头进入断屑装置,起导向作用。另一方面在主轴后端设计一个与吸屑管相连的后法兰9,保证短屑的密封性传送。值得注意的是,在机构材质选择上,为避免质量过大影响刀架车削效果,建议采用铝合金之类的轻质材料制作,效果会更佳。

图4 切断装置结构图

4 结语

随着越来越多的非金属材料被应用于高端精密零件,机械加工工艺已成为其成品加工的首选工艺,机械加工所产生的大量废屑处理是一大难题,这种断屑装置在我公司数控车床上已大量应用,为用户解决了多种断屑问题。鉴于该结构的实用性强,可参照应用于其他机械加工设备上,实现加工废屑的及时粉碎处理回收,具有较大的推广价值。