焊接结构立式加工中心试验模态分析

2021-10-26董应明韩玉稳赵彦鹏

王 林, 董应明, 韩玉稳, 赵彦鹏

(云南省机电一体化应用技术重点实验室/云南省机械研究设计院, 云南 昆明 650031)

0 引言

数控机床做为制造业的母机,对其加工精度、动静态稳定性等方面都提出了越来越高的要求,床身、立柱及主轴箱等基础件性能的好坏直接影响机床的加工精度和零件的表面质量,机床床身等基础件材料主要有铸铁、钢板和型钢焊接结构、普通混凝土、预应力钢筋混凝土、天然花岗岩和人造花岗岩等, 本文试验的机床为焊接结构立式加工中心。使用力锤通过瞬态锤击法对主轴进行激振,采用最小二乘复指数法识别模态参数, 得出准确的固有频率、阻尼比和模态振型。 分析得出机床的动态特性,确定薄弱环节所在,并提出相应的改进意见,为同类机床的结构动力学优化设计提供试验数据支持。

1 模态试验运用简述

模态试验对于研究机械结构的动态特性、 了解结构的薄弱环节及结构优化设计具有重要的指导意义, 是结构动态设计及设备故障诊断的重要方法。 模态分析最终目标是识别出系统的模态参数, 为结构系统的振动特性分析、 振动故障诊断和预报以及结构动力特性的优化设计提供依据。

模态分析技术的应用可归结为: ①评价现有结构系统的动态特性; ②在新产品设计中进行结构动态特性的预估和优化设计;③诊断及预报结构系统的故障;④控制结构的辐射噪声;⑤识别结构系统的载荷。

2 焊接结构立式加工中心模态试验

2.1 试验内容及目的

对某型号焊接结构立式加工中心进行模态, 提出可以提升立式加工中心结构动力特性及动态稳定性的模态识别参数, 为生产厂家对立式加工中心的结构优化提供理论与数据支持。

2.2 试验对象

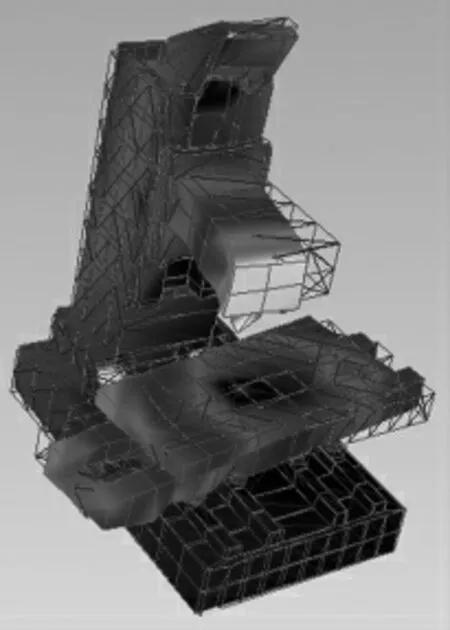

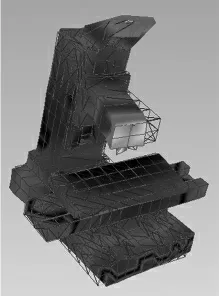

试验对象为某型号焊接结构立式加工中心, 主要大件分别由底座、滑鞍、工作台、立柱和主轴箱。 其中底座、滑鞍和立柱由钢板焊接而成, 工作台由HT250 灰铁铸造而成,主轴箱由球铁铸造而成,各零件均经过时效处理。

立柱与底座通过螺栓固定连接, 滑鞍通过直线导轨副与底座相连做Y 向运动, 工作台通过直线导轨副与滑鞍连接做X 向运动, 主轴箱通过直线导轨副与立柱连接做Z 向运动。主轴最高转速为6000r/min。机床按照规范安装在测试平台上, 机床水平及几何精度均按照相关标准要求调试完成,见图1。

图1 焊接结构立式加工中心

2.3 试验设备

通过B&K8207 力锤进行激振,B&K4506B 三向加速度传感器获得响应信号, 使用B&K3660C 数据采集前端采集数据,PULSE 分析软件完成整个分析过程。

2.4 试验方案

(1)技术路线。 焊接结构立式加工中心试验模态分析技术路线见图2。

图2 试验模态分析技术路线图

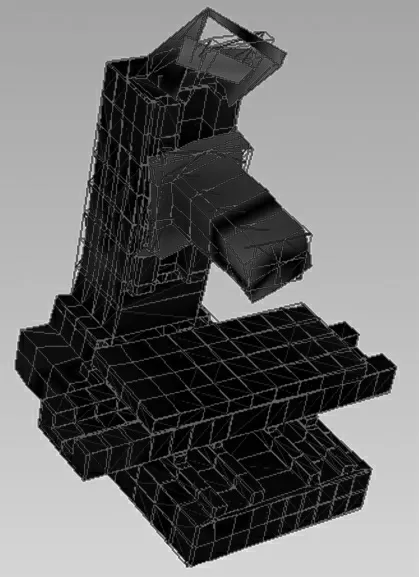

(2)试验方案。首先建立焊接结构立式加工中心的几何模型,对机床进行均匀布点,虽然均匀布点试验会增加试验成本和试验时间,降低试验效率,但是采取均匀布点具有不易漏掉关键模态,模态振型可辨识性强等优点。 对焊接结构式加工中心采取均匀布点可以很方便地获得结构的前三阶模态,特别获得较好的低阶模态振型。

整个数控机床共布置1032 个测点, 测量自由度为1032×3=3096。 激励点选择在主轴上,数量为1 个,激励自由度为2 个正交方向(图3),总FRF=3096×2=6192(图4)。

图3 激励自由度(主轴的2 个正交方向)

图4 响应测量自由度(响应测点总数1032 个,测量自由度3096 个)

2.5 激励及数据采集

采用锤击法对加工中心进行激振,力锤锤头越硬(如金属锤头)越易激起高频响应,力锤锤头越软(如塑料锤头)越易激起低频响应。本次试验针对加工中心的特性选用硬质尼龙锤头,可以兼顾中、低频响应。

在激励自由度位置使用力锤激励时,每个激励自由度锤击5 次,并采用5 次平均的方式,同时观察每个激励自由度第2、3、4、5 次激励时,较前几次激励的相干函数,相干函数值越接近1,表明每次激励的位置和力量越趋于一致;相干函数值远离1,则需删掉此次激励数据,从新激励,以确保测试数据的准确性。 试验仪器连接框图见图5。

图5 试验仪器连接框图

2.6 数据分析

模态试验数据处理关注全部模态,任何一阶模态都可能对机床的精度、 动态特性等产生影响。 采用有理分式多项式-Z法, 结合复指数模态函数(CMIF)和稳态图来识别模态参数。

表1 列出了各阶模态的频率、阻尼比、复杂性、识别方法和识别结果。

表1 频率、阻尼比、复杂性和识别方法

模态振型计算结果是否稳定可用稳态图进行判断。图6 中◇▽×* 符号分别表示频响函数在整体、 振型、频率、阻尼处保持稳定状态。

图6 稳态图

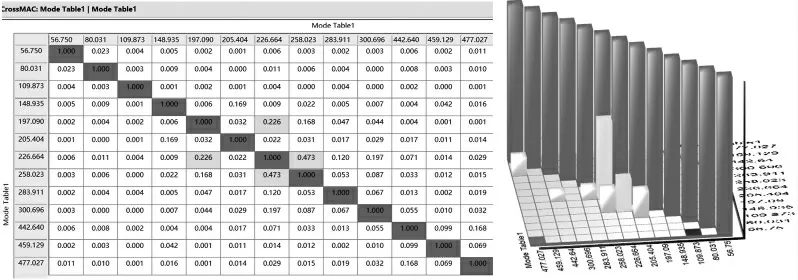

图7 可以看出,MAC 主对角线值为1(100%),说明这两个频率模态振型向量的正交性很好, 能够很好的识别出结构模态振型。

图7 MAC(模态置信准则)值和3D 图

模态振型描述:

(1)1 阶振型:56.75Hz,左右摆动,滑鞍两端产生局部变形,为整机刚体模态,见图8。

图8 1 阶模态振型轴测图

(2)2 阶振型:80.03Hz, 整机各部件同向绕Z 轴方向左右摆动,其中底座、立柱、主轴箱与滑鞍、工作台做反向摆动,见图9。

图9 2 阶模态振型轴测图

(3)3 阶振型:109.87Hz,底座、滑鞍、立柱和主轴箱绕Z轴方向做左右摆动,其中,主轴箱与底座、滑鞍、立柱左右反向摆动;工作台在滑鞍上沿X 轴方向做左右平动,见图10。

图10 3 阶模态振型轴测图

(4)4 阶振型:148.93Hz,底座、立柱、滑鞍、工作台做前后摆动,其中底座、滑鞍、工作台做同向摆动,立柱与底座、滑鞍、工作台做反向摆动;主轴箱沿立柱导轨做上下平动,见图11。

图11 4 阶模态振型轴测图

(5)5 阶振型:197.09Hz,立柱、和主轴箱绕Z 轴做反向摆动,见图12。

图12 5 阶模态振型轴测图

(6)6 阶振型:205.40Hz, 整机沿Y 轴方向做前后平动;滑鞍和工作台沿Y 轴方向做前后平动(同向)且同时做前后摆动(同向);立柱中间部位在X 轴方向做向内收缩~向外鼓出运动;主轴箱沿立柱导轨做上下平动,同时主轴箱做上下摆动且与平动方向相反,见图13。

图13 6 阶模态振型轴测图

(7)7 阶振型:226.66Hz,主轴箱和立柱沿Y 轴方向做同向振动;工作台随滑鞍做扭摆振动,见图14。

图14 7 阶模态振型轴测图

(8)8 阶振型:258.02Hz,底座绕Z 轴做左右转动,主轴箱随立柱做同向左右摆动, 工作台随滑鞍做扭摆振动,见图15。

图15 8 阶模态振型轴测图

(9)9 阶振型:283.91Hz,立柱做左右摆动;主轴箱绕Y 轴转动,与立柱摆动方向相反;滑鞍做扭摆振动;工作台做上下摆动,见图16。

图16 9 阶模态振型轴测图

(10)10 阶振型:300.69Hz, 立柱中间部位做收缩~鼓出振动;主轴箱绕Y 轴方向做转动;滑鞍与工作台做前后摆动,同时工作台做弯曲摆动,见图17。

图17 10 阶模态振型轴测图

3 模态试验结果分析及改进建议

3.1 对各阶模态参数及振型进行分析

(1)主轴箱前端悬伸较长,距离立柱约束端较远,体现出刚性较差, 在左右和上下均存在弯曲振动并伴随着扭振,且振动剧烈。

(2)由于立柱采用平行四边形结构,其结构特点存在不稳定,在左右和前后均存在弯曲振动并伴随着扭振,立柱左右侧板及后板存在收缩和鼓出振动,且振动剧烈。

(3)滑鞍也采用平行四边形结构,存在弯曲和扭振,但振幅较小。

(4)底座总体刚性较好,与立柱结合部分存在局部变形。

3.2 改进建议

(1)底座部分:在于立柱结合部分增加其两条筋板形成封闭,增加抗扭转能力,四条导轨处增加筋板加强导轨支撑面的抗扭转能力。

(2)滑鞍部分:滑鞍未安装电机的端部可焊接一加筋板,使其形成封闭状态,滑鞍中间部分的三角形加强筋可改变形状,变为U 型结构,让开丝杆螺母座就行。

(3) 立柱部分: 在立柱内部四角部分加焊三角形筋板,增加抗扭转能力,若内部结构允许,可增加2 到3 条筋板十字筋与对应侧板连接,增加抗弯曲能力。

(4)主轴箱部分:主轴箱由于悬伸较长,主要增加前端四方体部分的抗弯曲和扭转能力,左右尺寸尽量缩小,四周壁厚可适当增加,中间隔板若位置允许可加以筋条,外部筋条高度可适当加高。

4 结束语

本试验介绍了某型号焊接结构立式加工中心的模态试验方法,其它类型加工中心同样适用此试验方法。通过焊接结构立式加工中心的模态试验, 了解掌握焊接结构立式加工中心的振动特性, 为焊接结构立式加工中心及其他类型加工中心的振动故障诊断及结构动态特性优化设计提供理论依据。