论发动机与起动机匹配

2021-10-26段振涛

段振涛

(广西玉柴机器股份有限公司, 广西 南宁 530007)

0 引言

起动机是目前电力驱动发动机最常见的起动装置,能够给车辆发动机的起动带来迅速和方便, 起动机应用在发动机起动系统中已数十年了, 但起动机产品无论是在发动机厂用户,还是在整车及最终用户那里,由于其较高的故障率,一直受到众多用户层的关注,可以说起动机这个产品自诞生以来,是一个又让人依赖,同时又让人头疼的产品。无论是国际上知名品牌发动机制造商,还是国内众多发动机制造厂, 起动机故障率往往排在前三甲之内, 但很大的区别在于国内考核里程比国外考核里程短数倍的情况下,故障率却要高出几十倍甚至上百倍。

这里除了国内起动机制造厂在设计, 制造工艺等方面与国外技术先进的起动机制造商相差较大外, 在起动机产品应用、 匹配上存在的问题也是造成起动机产品故障率居高不下的重要因素。

本文主要对目前国内发动机制造厂在起动机匹配,整车匹配中出现的带有普遍现象的问题进行讨论, 目的在于在尽可能减小起动机产品在配套环节上不当方案的环节,从而降低故障率。

1 理论计算方式

计算不同温度状态下和不同发动机转速下的Mc 值(发动机平均阻扭矩)

式中:V—发动机排量 (dm3);ε—压缩比;δ—曲轴旋转不均匀系数;k—常数;对于汽油机为3.8,对于柴油机为2.8;ν—发动机机油的运动粘度(cm2/s);n—在稳定旋转状态下曲轴平均转速(r/min)。

根据上述公式计算的不同结果,可以绘制出发动机在所希望配置环境温度下,针对不同转速与发动机阻扭矩的关系图,一般计算在0℉(-18℃)和74℉(20℃)两个温度下的发动机阻扭矩M 与转速n 之间的关系图, 即M-n图。 之后,在M-n 图上,将所配置起动机在相同两点温度环境下,测量或计算出此时起动机的输出曲线M-n。 得到的两种温度的起动机M-n 曲线, 与相对应温度的发动机M-n 曲线的交点,就是该型号发动机与所配置起动机在规定的环境温度下的两个临界转速点,其中最小临界拖动转速应该大于该型号发动机所规定的最低点火转速,如此确定起动机与发动机的匹配是否合理。 同时,计算出能够保证发动机在此温度下正常点火蓄电池最小的冷起动电流CCA 值和蓄电池内阻值。 对于另一个交点下所对应的蓄电池内阻将作为该型号起动机在常温下进行寿命试验使用蓄电池容量的规定,如果通过了寿命试验,则该容量蓄电池作为该起动机最大允许使用容量蓄电池的规定。

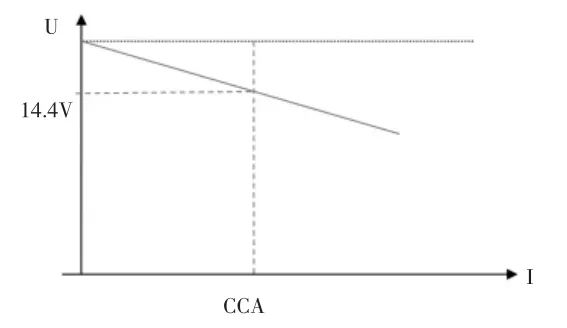

根据已知的能够满足发动机冷起动要求的蓄电池内阻特性,反算能够保证发动机在0℉(-18℃)下正常点火的蓄电池最小冷起动电流CCA 的规格:

IMIN=(24-14.4)V/11.5mΩ=9.6/11.5=834,原整取850CCA max

图1 发动机阻力矩M 与转速n 关系图

图2 蓄电池伏安特性图

其中:24V—蓄电池规格电压(2 个12V 蓄电池串联);14.4V=2×7.2V—CCA 值概念。

CCA 值概念—蓄电池在环境温度为0℉(-18℃)下,以该蓄电池具有的额定CCA 电流进行30S 的放电,达到放电时间后,每单格蓄电池电压不低于1.2V 为合格的规定,12V 蓄电池采用6格,故6×1.2V=7.2V,作为24V 系统,则此时最小电压为2×7.2V=14.4V。

然后根据通过寿命试验确定的常温蓄电池状态,确定蓄电池的容量规格C20:

C20=24K/R蓄电池=24×0.065/8mΩ=195Ah

其中:24—特指24V 电压系统, 如12V 系统则为12;K—常数,如起动机功率确定为3KW 以上,则K 取0.065,如起动机功率确定为3KW 以下,则K 取0.056。

计算后的蓄电池容量数据可以进行园整处理。

最后:蓄电池规格的确认需注明如下字样

12V 195Ah 850CCA 起动机分析

2 发动机实测数据

2.1 发动机用户提交发动机M-n 数据

发动机制造商使用数倍于预选用起动机功率的直流电动机,在不同环境温度下进行发动机死拖动试验,测量不同拖动转速下的M-n 曲线。 之后将再将所配置起动机在相对应环境温度下的M-n 数据绘制在上述M-n 曲线中,之后的确定的方法同第一种方法。

2.2 发动机用户无法提交发动机M-n 数据

用预配置起动机一台,在某一规定环境温度下,使用不同规格的蓄电池分别进行发动机的死拖动试验, 每个测试点之间必须保证起动机和发动机的充分冷却, 并保证各点测试前起动机和发动机的状态一致。 记录不同点测试的发动机转速和起动机稳定拖动状态下的电流值,通过起动机在此环境温度和蓄电池内阻一致的测功曲线上找出对应起动机电流值的扭矩值, 再通过发动机齿圈与起动机驱动齿轮的速比,折算成发动机的扭矩,这样,就可以绘制出发动机在某一个温度环境下, 不同转速对应阻扭矩的M-n 曲线,之后的确定方法同第一种方法。

发动机最低点火工作转速确定:

发动机在规定的某一低温环境状态 (临界不使用预热点火的温度)进行活起动,使用PICO 测量起动机各点电压、主回路电流(测量蓄电池负极端子电缆)、发动机转速信号曲线。

根据测量曲线上查找发动机第一次点火瞬间点 (通过电压、主回路电流曲线上查找),确定发动机此点的工作转速——即为发动机最低临界点火转速。

从多大的蓄电池开始?

确定使用蓄电池的规格, 主要是根据测试中为了更加准确确定发动机在不同转速下阻扭矩的测试而定的,一般情况下发动机所测试的转速范围是:

(1)直喷式柴油发动机50~150r/min。

(2)直喷式小型高速柴油机120~220r/min。

如果有条件可以使用一个模拟蓄电池各种放电特性的模拟电源代替很多组的蓄电池来进行试验。

这种试验方法可以参考SAE J1253 规范进行。

以上三种方式均可以确定发动机与起动机之间的匹配。

3 安装设计

3.1 选用安装法兰

根据起动机法兰安装的型式大体上可以分为如下四种型式(SAE J542): No.1—中负载有鼻式,No.2—重负载有鼻式,No.3—轻负载有鼻式,No.4—轻负载无鼻式。

安装法兰的选用主要考虑到发动机负载形式 (轻负载/中负载/重负载);飞轮中心与起动机安装中心距误差影响齿轮副节圆啮合误差的大小; 湿式飞轮壳和干式飞轮壳对起动机有无密封的要求;飞轮壳内腔空间的大小;离合器摩擦片磨损严重程度等等因素。 往往在初步选型中忽略了今后实际应用的特殊情况, 会给起动机产品的寿命会带来严重的影响。

3.2 齿轮副(径向)

一般发动机齿圈和起动机小齿轮大部分采用两种制式的齿轮参数,其一是公制模数的齿轮,其二是英制径节制齿轮。无论是采用何种方式的齿轮,均要提前根据发动机飞轮壳的图纸;飞轮;齿圈图纸中的参数,与起动机齿轮参数进行啮合计算,确定正确的齿轮副参数。这些计算最重要的是确定齿圈和驱动齿轮啮合倒角的参数; 齿轮副中齿侧间隙的校核(非常重要);齿圈齿顶到驱动齿轮齿根之间的间隙;齿圈齿根到驱动齿轮齿顶之间的间隙。这对于起动机能否正常迅速啮入齿圈同时又不损伤齿圈是非常重要的。 同时,齿轮啮合的噪音也会大大降低。

3.3 齿轮副(轴向)

取定飞轮齿圈距起动机驱动齿轮端面的安装距离,往往大部分发动机制造商不能准确向起动机厂家提供这方面准确的数据,有些数据与实际状态相差甚远,造成了齿圈与起动机驱动齿轮之间的间隙过大或过小, 过大会造成驱动齿轮实际啮合入齿圈的有效长度过短, 使起动机驱动齿轮受力不正常,导致齿头疲劳折断,同时发生铣齿的故障加重,造成齿圈损坏严重。过小会造成齿轮啮合成功率降低,尤其是在电瓶馈电、线路压降过大、环境温度降低造成蓄电池放电特性下降、 环境温度过高造成导线电阻提高情况下。 更严重会造成旋转的飞轮齿圈打伤起动机驱动齿轮的故障。 推荐的齿圈到起动机驱动齿轮之间间隙的值:3±1mm。 必要时需要在两者之间增加调整垫片来实现。

3.4 齿轮副(传递负荷)

这包含了两个方面的含义:①飞轮齿圈与起动机驱动齿轮的传动比。 根据上述发动机与起动机匹配性能设计中已经确定的最小拖动转速, 我们可以确定这两者之间的传动比,一般情况下,为了获得更高的拖动转速,往往齿轮副传动比希望设计得比较小, 但是这样会带来起动机工作状态得恶化, 这就需要更换一款功率更大得起动机,这于成本和安装是相互矛盾的,因此,在尽可能满足低温拖动需求的要求下,应尽量加大两者之间的比例,这样,起动机的工作范围就会处在良性工作区域里,产品的可靠性才能提高;②在确定了传动比的情况下,合理地选择齿轮的模数和压力角, 对于起动机驱动齿轮和齿圈的寿命也有重大的影响, 往往我们可以从历史的经验中得到这方面的知识。

3.5 环境设计

大部分起动机没有设计成具有很高防护能力等级的结构,因此,有鼻式起动机驱动端盖在飞轮壳内部向上安装、电磁开关朝下底部安装、起动机靠近排气管、增压器等热源、起动机上部安装有可能存在漏油、漏水的安装均是不希望看到的。 除非有特殊的保护隔离措施。

3.6 接线设计

我们常见得到的起动机外接端口设计无非就是如下几个:

(1)50 端子—此端子是安装在起动机电磁开关上的,是连接整车起动开关继电器的端子, 此端子一般通过的电流为电磁开关吸拉和保持线圈的电流之和(25A~60A)。

(2)50c 端子—起动机具有柔性啮合配置的辅助继电器上的端子,此端子与整车起动。

控制继电器或ECU 连接,此端子一般通过的电流很小约1.5A~2A。

(3)30 端子—此端子是安装在起动机电磁开关上的,是与蓄电池正极连接的主线端子, 此端子一般通过的电流最大可达2000A 甚至更高。

(4)30b 端子—此端子是安装在起动机电磁开关上的,是与起动机电动机连接的。

(5)31 端子—此端子一般安装在起动机电刷端盖上的负极接地端子。在绝缘回路设计的起动机上,连接此端子的导线规格与连接30 端子的导线规格是一致的,否则, 会增大起动机回路的电阻从而严重影响起动机的输出。在搭铁回路设计的起动机上,此端子是专门为用户提供的整车系统接地的端子,尤其在装有ECU 装置的电控发动机上可以衰减电磁骚扰的发生。

因此,对于50 和50c 端子接线线路的压降要求不得大于2V(起动机在拖动发动机状态下的压降),同时,上述两个端子只能串接起动机继电器或ECU, 禁止并接其它用电设备和控制装置,否则,会影响起动机断电时的断电速度,造成起动机电磁开关及其它部件的损坏。

对于30 和31 端子接线线路压降要求不得大于1V,(起动机在拖动发动机状态下的压降)同时注意接线时的紧固力矩和端子的防护,同时要特别关注30 端子上接线数量的控制,往往起动机30 端子大多采用铜制材料来提高导电性能, 但这样对于整车外部主电缆规格及接线的数量就非常关注了, 主电缆的规格要考虑线路的电压降来确定, 严禁在30 端子上安装另外其它之用的电缆,一方面防止过多的载荷将30 端子折断,另一方面避免该处螺钉或螺母紧固的失效。

对于30b 端子而言, 严禁用户拆解并在此端子上并接其它用电设备。

4 结论

以上对起动机与发动机和整车配置中的主要应用注意事项进行了描述,只能是泛泛而言,具体的工作和细节上的东西还很多,尤其是要掌握起动机工作原理、发动机工作原理、整车线路设计的知识,同时对国际标准的掌握一定要更加深入了解。 还要掌握一些专业的测试技术及测试手段。 上述讨论的有关起动机与发动机在低温状态下的匹配,还没有考虑发动机附加负载,如:风扇、压缩机、气泵、液压泵(工程机械使用)、液力变扭器(自动变速箱应用)等。