基于OPC 架构的民爆生产管理系统

2021-10-26赵智聪李胜前赵一鸣

赵智聪, 朱 忆, 李胜前, 赵一鸣

(中国兵器装备集团自动化研究所有限公司 智能制造事业部, 四川 绵阳 621000)

0 引言

党的十八大提出中国工业要走一条信息化和工业化深度融合、同步发展的新型工业化道路[1]。 为加速我国制造业转型升级、 提质增效, 国务院发布实施 《中国制造2025》,将智能制造业作为主攻方向,加速培育我国新的增长动力,抢占新一轮产业竞争制高点[2]。为贯彻落实《中国制造2025》,深入实施智能制造工程,助推制造业转型升级,工信部陆续出台了《关于民用爆炸物品行业技术进步的指导意见》、《民爆安全生产少(无)人化专项工程实施方案》、《关于推进工业机器人产业发展的指导意见》和《民用爆炸物品行业发展规划(2016-2020 年)》,提出积极利用工业机器人技术改造提升传统产业,采用自动化、信息化技术改造传统的生产方式和管理模式, 采用自动化装备代替民用爆炸物品生产危险岗位人工作业, 在危险作业工序实现无人操作,减少人身伤亡事故的发生,从而达到提升民爆生产本质安全水平的目标[3]。

我国民爆行业生产装备连续化、 自动化水平近年来虽然有明显提高,但仍处于起步阶段,大多数的起爆药生产厂家还没有得到改造, 有些还在继续沿用手工装药设备,雷管和索类生产也是手工作业多、人员密集,本质安全水平不高。 与国外连续化、 自动化生产工艺相比差距大,进行安全技术改造和技术升级的任务迫切[4]。

我国民爆行业信息化、 智能化集成应用尚处于起步阶段,工厂级信息管理系统ERP 应用的推广以及企业管理智能信息化系统虽然在其他行业已经的到了应用,但是民爆行业因为其生产装备特殊性,生产设备、生产原料的危险性,ERP 和企业管理智能信息化的全面应用现阶段很难实现。依托于民爆车间现有的生产管控系统,目前在MES 功能的完善和数据采集、信息处理、反馈控制的信息闭环系统的建立上可以进一步改善。

1 异构协议统一转换

民爆车间生产中,各环节实际情况不同,数据采集模式不同,对于安全管理的要求很高,无法在各环节之间添加统一的数据采集模块, 只能基于其现有的PLC 和组态软件进行数据采集和协议转换, 将异构协议进行统一的转换传输到上位机,则离不开OPC 技术的支撑。

1.1 OPC 技术

OPC(OLE for process control)作为硬件和软件之间的一个中间件, 为工业计算环境提供了一种使不同的客户端软件能够访问任意数据源的标准。 OPC 技术的实现包括OPC Server 和OPC Client 两部分,OPC Server 是一个典型的现场数据源程序,其采集现场设备数据信息,通过标准的OPC 接口传送给OPC Client 应用[5]。 OPC 技术作为工业4.0 的通讯标准之一, 早已在各大工业领域得到了广泛的应用,在民爆行业中,OPC 建立了一组符合工业控制要求的接口规范,车间内的组态软件提供了Modbus等标准协议的驱动,对于第三方协议,通常用OPC Server采集现场设备数据信息,传送给组态软件应用,避免组态软件专门开发第三方协议的驱动, 组态软件只需提供OPC 驱动即可, 这样节约了违规处理特别是第三方协议硬件数据存取的时间和精力[6]。

1.2 安全性需求

民爆生产线生产过程复杂,对生产安全性要求很高,在原有的设备上加装数据采集模块不仅影响其日常生产,更会对其生产线的完整性、连贯性以及最重要的安全性造成一定影响,多余的线缆、电源、网线等更会给日常的生产,原材料的运输造成一定阻碍。因其生产车间的封闭性要求,也无法对其生产车间进行布线改造,所以不能通过数据采集模块进行统一的数据采集和传输。

民爆生产线的主要生产设备基本都搭载着主流的PLC,如西门子、欧姆龙、三菱、施耐德等,未搭载PLC 的生产环节基本都有数据录入其生产车间现场指挥平台。运输数据可通过运输系统接口获取。

基于以上特性,结合民爆生产线实际情况,在其现场指挥平台部署采集服务器,通过生产线PLC 的以太网、串口等接口采集现场数据,运用OPC 技术进行统一的协议转换,供上位机使用。这种方式符合民爆生产线的实际情况,满足了其对安全性的需求。

1.3 技术实现

民爆生产线采用工业以太网作为现场总线, 实现设备(包括熔药、混药、注药、凝固护理等设备)的互联互通,构建开放的体系结构,便于设备扩展。对于不是以太网接口标准协议的设备, 需要采用接口转换设备实现接口的转换和协议的转换, 将现场设备的各类协议统一转换为OPC UA 的方式,对外输出,进而存储存入数据存储系统。针对不具备通信接口的设备, 需增加安全、 可靠地传感器,将传感器接入数据采集器完成数据采集,数据采集器再接入工业以太网。

图1 是异构协议统一转换技术路线, 现场控制器部分由各类的PLC 组成,用于控制现场IO;采集服务器起到一个中转的作用; 数据库服务器用于保存采集到的设备数据,并为其他计算机提供访问接口。

图1 异构协议统一转换技术路线

在硬件层, 采集服务器通过各种硬件接口与控制器相连,对于某些的设备,需增加专用的通讯板卡;在软件层,采集服务器内部架设了OPC server 和数据采集程序,OPC server 通过调用驱动程序将各种协议上的数据通过OPC 接口转发出去, 数据采集程序通过OPC UA 协议对OPC Server 进行访问,并对数据进行解析和挖掘,并转存至数据库服务器。

2 数字可视化数据管理

为打通信息化系统与车间底层设备的数据通道,针对起爆药生产线开发一套数据采集系统,实时采集部分设备的运行参数、工艺参数等数据,并传输至数据中心存储,提供接口供其他系统访问使用。 采用可视化大屏技术,使数据以数字、图标等形式直观地展现,方便统一管理。

2.1 数据采集

图2 是数字化大屏数据采集的网络架构图。本系统采集对象主要成品生产线设备状态信息和相关生产管理系统中的数据,其中生产线设备通过访问西门子PLC 主控制器进行组网及数据采集, 实时数据通过OPC Server 发布至以太网提供其他信息系统使用, 应用服务器直接访问Access 数据库进行数据采集,输入录入终端通过RJ45进行组网,业务数据由现场指挥中心和人工录入。

图2 数据采集网络架构图

2.2 数据存储与管理

用关系型数据库Oracle 对生产采集的数据进行存储管理,按数据类型对生产相关数据进行分类存储,形成不同数据库,如生产计划数据库、质量数据库、生产线运行数据库等,支持12 个月以上的存储时间。

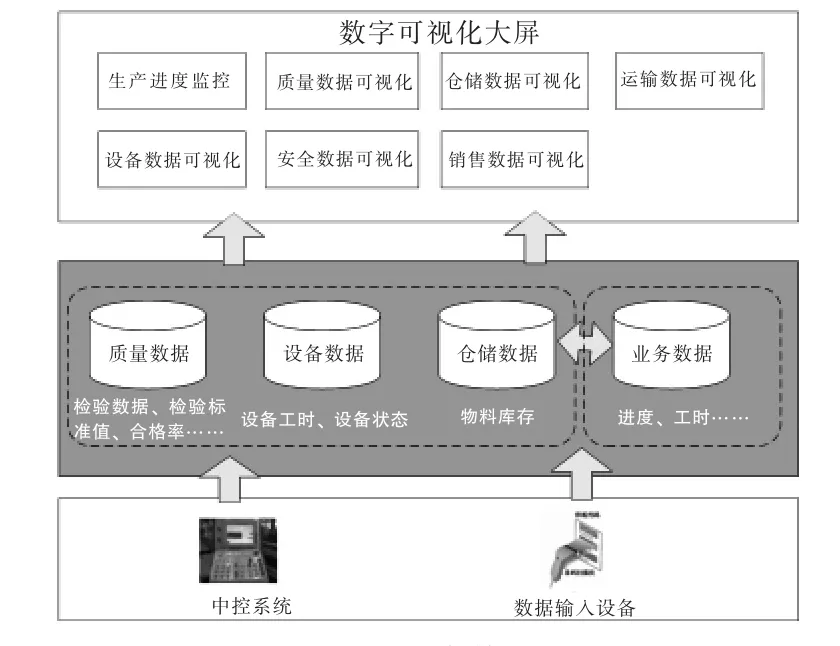

数据的类型包含质量数据、 设备数据、 生产管理数据、销售数据、运输数据等。 系统通过接收从sap、生产线控制系统采集的数据包,进行解析、处理后,存储到现场数据库中,这类现场数据通过融合、抽取、处理、装载等存入业务数据库。 数字可视化大屏系统根据需要从中抽取数据,进行数据查询、对比分析、历史数据追溯、可视化显示等公共操作。 此外,系统还可预留数据接口,为上层信息化系统提供基础数据,见图3。

图3 数据分类管理

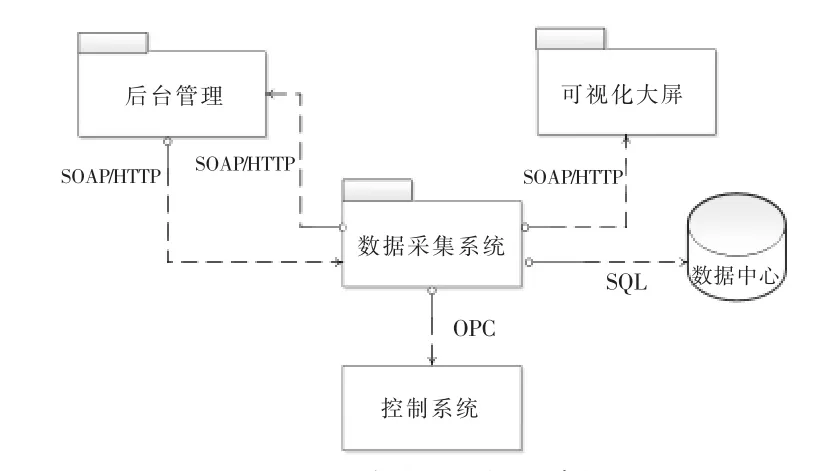

2.3 数据分发及接口

数据分发主要负责数据库与信息化系统之间的数据交互, 保证信息化系统能够快速完整的接收到现场设备的实时数据,同时负责数据预处理的工作。数据通过数据库进行存储外,还可通过订阅发布模式,将实时数据,历史数据通过标准接口直接分发给生产信息管理、 可视化装配等系统。

数据采集系统接口示意图见图4。

图4 数据采集系统接口

表1 接口说明

3 系统设计与实现

3.1 系统架构

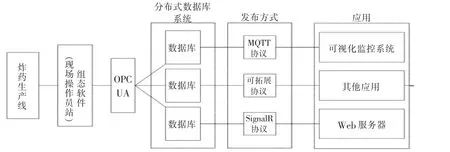

基于OPC UA 架构的起爆药车间数据采集系统建立于民爆起爆药生产线已有的MES 系统之上,由组态软件、OPC UA、分布式数据库、应用层组成,系统框架图见图5。

图5 系统框架图

3.2 运行逻辑

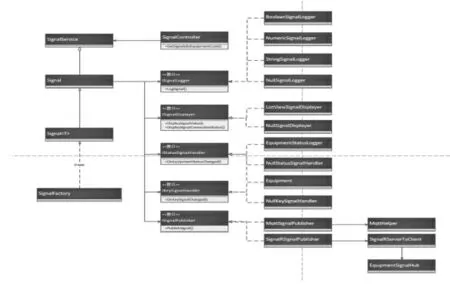

车间的数据采集基于民爆生产车间起爆药生产线已有的硬件系统,OPC UA 通过现场操作员站的组态软件采集起爆药生产的数据流,并存储到不同的数据库中,不同的生产车间对应不同的数据库, 形成一个分布式的数据库系统。 由C# 语言搭建OPC UA 框架,实现数据库的管理与发布,数据库的管理分为设备管理和信号管理,不同的生产车间对应不同的设备, 车间生产线采集的数据则以信号发布,并定义不同的信号类型,主要采用MQTT协议、SignalR 协议发布于可视化监控系统和Web 端,并特别增加框架的可拓展性,以满足工厂的其他需求。

3.3 系统实现

该系统的实现基于一个使用C# 语言开发的框架,该框架包含了实现OPC UA 客户端与服务端开发的各类库。框架主要由信号发布和数据库管理两部分组成,数据库管理提供了三种数据库连接方式:MySQL、Oracle 和SQLserver。 通过OPC UA 协议从生产线组态软件上获取数据流, 并在数据库管理界面即主控程序对数据流进行处理与分析。

信号发布提供了三种发布方式:MQTT 协议、SignalR协议和可拓展协议。 MQTT 协议适用于起爆药生产线车间的实际情况, 是该系统的主要数据发布方式,SignalR协议用于发布到Web 端, 为以后的智能化数据分析,构建分布式数据库系统搭建环境。 信号配置见图6。

图6 信号配置

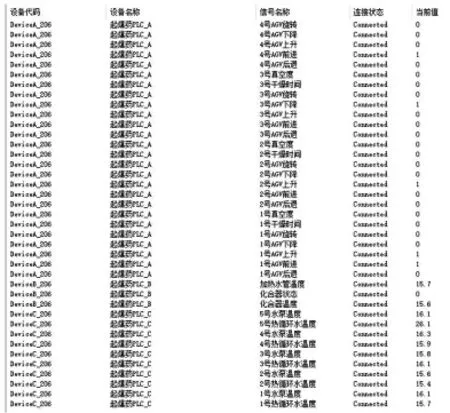

4 数据采集测试

数据采集测试基于某民爆起爆药生产车间, 在完成OPC 与PLC 连接建立后,通过现场监控平台的力控组态软件进行配置,这样的好处是减少系统的数据冗余,基于已有的条件,减少接口,便于管控和调试。 车间数据采集的主要信号如图7 所示。 设备分为3 个部分, 分别为AGV、干燥间和化合间。AGV 即无人自动搬运车系统在民爆起爆药生产车间中可以很大程度上减小转运工的劳动强度,实现库存自动点检、根据调货请求自动执行物料出入库操作,其工作状态有五个:前进、后退、上升、下降、旋转。化合间是生产起爆药的重要环节,并且具有易燃易爆的危险性,其主要数据采集项为:加热水管温度、化合器温度以及化合器状态。 干燥间负责干燥起爆药使之易于存储,其主要数据采集项为:水泵温度、热循环水温度、干燥时间和真空度。

图7 数据库

采集之后的数据存储到数据库中,通过C# 语言搭建的框架进行配置并发布,设备和信号配置界面见图8。

图8 车间数据采集信号

在配置界面对数据进行整理之后, 通过MQTT 协议发布到某民爆工厂的可视化大屏上见图9。

图9 可视化大屏

5 结束语

经过民爆车间现场的实际测试, 部署了该生产管理系统之后,应急响应效率提升了30%以上,生产各环节之间的生产信息展示时延不超过1s, 大大提高了生产与管理之间的交互速率。

本系统虽然基本做到了打通生产与管理之间的信息壁垒,但是展示页面只做到了数字化展示,并且时延性较高,无法做到实时监控。更进一步的可以进行三维可视化建模,构建虚拟生产线,并通过有效手段降低时延,对数据进行建模分析, 并对各环节的生产寿命及故障进行预测,建成数字孪生生产线。