特种车辆传动产品系统建模与仿真分析

2021-10-26杨羲昊班永华武荣国高培军

张 磊, 马 涛, 杨羲昊, 班永华, 陈 玮, 武荣国, 高培军

(特种车辆及其传动系统智能制造国家重点实验室, 内蒙古 包头 014030)

0 引言

在制造业数字化及信息化发展过程中, 更多关注于以数据为核心的信息集成, 对于复杂产品制造过程协同仿真分析研究较少, 不能有效支撑复杂产品系统仿真过程中数据、模型、知识、资源及过程的统一管理[1]。 随着当前对复杂产品开展系统建模及仿真的需求越来越强烈,亟需围绕复杂产品开展建模、多学科仿真、分析、优化一体化研究[2]。

当前, 特种车辆复杂传动产品制造过程通过仿真手段实现了参数优化, 但是缺少基于系统工程的理论对产品性能进行多学科仿真优化, 通常需要进行大量的物理试验验证,才能实现对产品性能优化,导致产品制造成本高、周期长,究其原因是缺少系统建模与仿真分析数字孪生技术的支撑[2]。 数字孪生技术可以将工艺数据、产品性能数据与产品模型集成在一起, 在统一平台进行仿真分析,不但可以提前预测故障并分析产品可靠性,而且能够对关键零件尺寸、装配工艺进行优化,将现实中的数据和结果与虚拟的产品系统模型进行交互,实现系统建模、仿真分析、优化制造的闭环控制[3-7]。

本文以典型传动产品为对象, 开展传动系统建模仿真分析技术研究与应用,通过研究表明,在制造环节以系统模型代替物理模型、 以虚拟试验部分代替物理试验进行关键尺寸参数优化具有可行性, 为基于数字孪生技术进行装配工艺分析与优化提供了方法。

1 系统模型构建

1.1 变速器模型构建

为了得到带有扭振减振器和锁止离合器的变矩器模型,进行了一定的设定,便于得到与物理模型一致性较高的模型,具体如下:

通过扭矩比、容量系数/主扭矩系数的映射模型创建基于速比函数的扭矩转换器, 忽略转换器中的流体质量动态特性;锁止离合器作为摩擦元件,只考虑驱动力或等效量、速度,对滑移控制方法的影响;基于信号的制动器特性模型进行简化,只考虑动态响应特性;摆式减振器等扭转阻尼器包括弹性或摩擦力滞后特性[8-10]。

通过定义变矩器相关参数模拟实际变矩器的动态特性,以及考虑离合器的相关特性,通过定义相关参数,创建了离合器模型, 并创建了带有扭振减振器和锁止离合器的变矩器模型。

1.2 变速器外部的传动系统模型构建

为了得到变速器外部的传动系统模型,进行了一定的设定,便于得到与物理模型一致性较高的模型,具体如下:

仅考虑惯量创建带刚性曲轴的发动机模型; 输入了相关压力激励,压力随角度变化,取决于扭矩需求或等效控制参数;创建了动力传动系统模型;假设为理想的表面接触,即无滑动;考虑车辆质量、负载的驱动阻力、由摩擦制动器提供制动扭矩。

创建了变速器外部传动系统模型, 考虑包括带刚性曲轴的发动机模型、相关激励、轴、车质量、负载驱动阻力、摩擦制动等,建立起带有发动机变速器、变矩器和车辆的传动系统模型,见图1。

图1 包含变速器外部传动系统各部件模型

1.3 液压系统模型构建

建立转向系统的简化执行器模型, 实现将转向指令转换为动力传动系统的机械动作, 即在转向执行器上预设的扭矩或角度;创建基于MAP 图的变速箱输出端液力耦合器模型;建立的液压系统模型,实现了基于MAP 图的变速箱输出端液力耦合器模型。

1.4 控制系统模型构建

为了得到控制系统模型,进行了一定的设定,便于得到与物理模型一致性较高的模型。

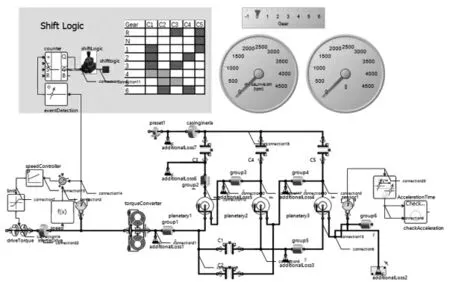

变速箱控制器实现根据升档和降档图在驾驶情况下换挡; 根据锁定标准或锁定图映射控制变矩器锁止离合器;驾驶员模型能够执行指定的驾驶动作辅助分析,车辆速度根据设定随时间或位置变化; 驾驶员模型能够通过改变扭矩来操纵发动机和制动器, 以实现特定的驾驶工况;通过扭矩需求定义,没有专用的发动机或制动控制系统;通过建立控制系统模型,实现变速箱的升档和降档逻辑控制,可以模拟驾驶人员的升降档过程。根据锁定标准或锁定图映射控制变矩器锁止离合器; 能够执行指定的驾驶动作辅助分析, 车辆速度根据设定随时间或位置变化;模型能够通过改变扭矩来操纵发动机和制动器,以实现特定的驾驶工况;通过扭矩需求定义,没有专用的发动机或制动控制系统;组建了整个系统模型;建立了驾驶员模型、变速箱控制器模型和整体模型,见图2。

图2 控制系统模型

2 系统可靠性分析

在建立系统模型的基础上, 添加系统故障模型,并依靠系统模型、故障模型进行相关分析。 利用建立的系统模型, 并应用SimulationX的SRA 库的组件, 将传动轴的几何参数公差和机械连接中抽象的附加摩擦添加到标准模型,建立传动系统故障模型,模拟由于公差带来的故障影响分析。 利用SRA 库建立起的传动系统故障模型对几何误差及装配误差对系统性能的影响进行了可靠性分析,见图3 和图4。

图3 传动系统故障模型

图4 传动系统故障模型分析

利用SRA 故障库,在前面建立传动系统模型的基础上进行添加故障,构建起传动系统故障模型,利用SRAAdd In 对相关故障进行分析, 将传动轴的几何参数公差和机械连接中抽象的附加摩擦注入标准模型, 模拟由于公差而产生的故障影响,从而实现基于系统模型、故障模型的系统可靠性分析。

3 基于模型的模拟及验证

对建立的传动系统模型,通过模拟系统的相关行为,进行合理性模拟及验证,具体如下:

基于完整的加速和减速方案配置了整个系统模型,完成从静止到最高速度到静止的模拟验证; 模拟和验证传动系统模型的所有行为,并对结果进行了记录;在建立了所有模型基础上形成了具有嵌入式仿真结果的验证模型,完成了合理性验证并记录了验证结果。本文着重对空载试验和效率试验进行了基于系统模型和故障模型的空载试验和效率试验,见图5~图7。

图5 传动系统空载模型

图6 传动系统空载试验

图7 传动系统效率试验

基于完整的加速和减速方案配置了整个系统模型,完成从静止—最高速度—静止的模拟验证; 模拟和验证了传动系统模型的所有行为,并对结果进行了记录;在建立了所有模型的基础上形成了具有嵌入式仿真结果的验证模型, 对空载工况及负载工况条件下完成了空载试验及负载效率试验, 对模型进行了合理性验证并记录了验证结果。

4 结束语

在制造环节应用数字孪生技术进行故障及可靠性分析,实现装配工艺优化。 以系统模型代替物理模型,以虚拟试验部分代替物理试验,不但节省大量的制造成本,还可极大地缩短制造周期。 随着物联网、传感器、大数据等技术的软硬件的快速发展,数字孪生技术成为产品设计、制造中的常规手段,但就目前而言,在制造环节,利用系统模型进行装配工艺分析与优化能够满足目前的需求,能够解决工厂的实际问题,是一个很好的发展方向。