商用车压铸铝合金冷凝器支架优化设计

2021-10-26刘娇霞张烈明王春迎

刘娇霞, 崔 震, 张烈明, 王 娜, 王春迎

(浙江飞碟汽车制造有限公司五征分公司 汽车研究院, 山东 日照 276800)

0 引言

随着运输行业的快速发展, 载货汽车的销量也大幅增长。同时节能减排的环境保护理念不断发展,对于汽车轻量化的要求越来越高[1],因此各大车企纷纷花大力气节能降耗。汽车轻量化无疑是实现节能降耗的主要途径之一。冷凝器是空调系统重要组成部分,其强度、刚度、稳定性等性能对于整车冷却功能的正常使用有着基础性影响[2],合理的冷凝器支架结构, 会有效的保证冷却系统功能的高效使用[3]。同时进行材料和结构的优化能够获得更多的降重空间[4]。 传统的冷凝器多为Q235A 材料冲压成型,振动明显,且容易发生断裂。结构的失效大多发生在应力集中区域。 本文利用Hypermesh 软件采用拓扑优化的方法全新设计YL104 压铸铝合金冷凝器支架,同时综合考虑其它相关性能要求,去除多余材料使材料合理分布。不仅有效的降低应力集中从而减轻了支架重量, 同时提升了刚度、模态、强度等性能,对于商用车轻量化设计具有重要的指导意义。

1 原结构冷凝器支架强度、刚度、模态分析

1.1 基础载荷获取

冷凝器支架所承载的冷凝器总成重量为7.335kg,因此支架所承受的力为73.35N。 冷凝器总成的质心坐标为(-674.289,566.716,-170.115)(基于整车坐标系)。

1.2 工况研究

1.2.1 五种典型工况

根据冷凝器支架实际的载荷情况,选取冲击、加速、后退、左转、右转五种典型工况进行冷凝器支架的CAE 分析,具体工况描述参见表1。模型简化的约束条件为:支架与车架连接孔固定约束,见图1。

表1 五种典型工况Tab.1 Five typical working conditions

图1 原结构模型示意图Fig.1 Schematic diagram of the original structure model

1.2.2 负载模态分析

计算原结构的前六阶负载模态。

1.3 分析结果

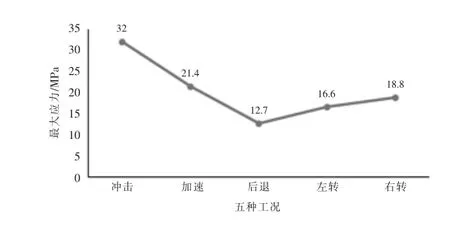

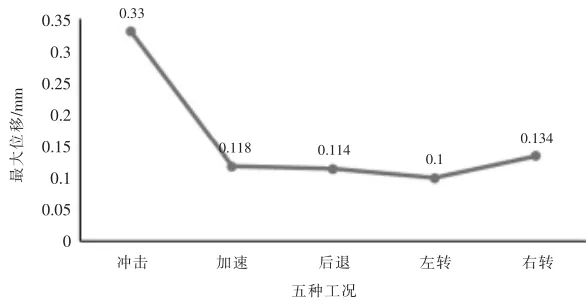

图2~图6 为五种典型工况的分析结果,冲击工况时,冷凝器支架的Mises 应力和位移最大, 分别为32MPa 和0.33mm,一阶负载模态为137Hz。

图2 原结构五种工况最大Mises 应力Fig.2 Maximum mises stress of the original structure under five working conditions

图3 原结构五种工况最大位移Fig.3 Maximum displacement of the original structure under five working conditions

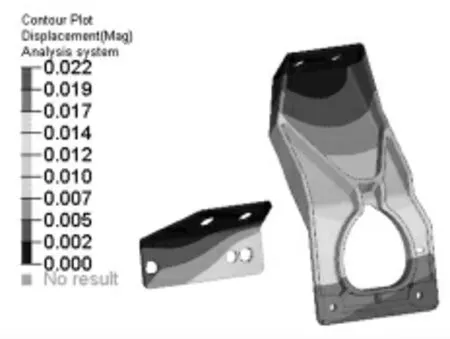

图4 原结构冲击工况Mises 应力Fig.4 Mises stress under impact condition of the original structure

图5 原结构冲击工况位移Fig.5 Displacement under impact condition of the original structure

图6 原结构一阶负载模态Fig.6 First-order mode of the original structure with load consideration

虽然此原结构满足基本的使用要求, 但是重量为2.31kg,较笨重。为了商用车轻量化的需求,对冷凝器支架进行拓扑优化,设计新材料新结构。

2 拓扑优化

对冷凝器支架建立拓扑原模型(拓扑原模型建立的准则:只要不干涉的地方尽量补全材料)。约束:体积分数为0.4,目标:加权应变能最小。 表2为拓扑原模型和拓扑结果。

表2 拓扑原模型和拓扑结果Tab.2 Original model and results of topology optimization

3 新结构设计

根据最终拓扑结果,综合考虑压铸工艺方面,设计新结构见图7。

图7 冷凝器支架新结构Fig.7 New structure of condenser bracket

出于轻量化的考虑,冷凝器支架新结构采用YL104 压铸铝合金。 材料参数:弹性模量69GPa,泊松比0.33,密度2.7×103kg/m3,抗拉强度220MPa, 断裂延伸率2%。

4 新结构CAE 分析

载荷工况与原结构CAE 分析时保持一致。 图8~图12 为五种典型工况新结构的分析结果,可以看出,冲击工况时新结构的Mises 应力和位移最大,分别为8.9MPa 和0.069mm,一阶负载模态为354Hz。

图9 新结构五种工况最大位移Fig.9 Maximum displacement of the new structure under five working conditions

图10 新结构冲击工况Mises 应力Fig.10 Mises stress under impact condition of the new structure

图11 新结构冲击工况位移Fig.11 Displacement under impact condition of the new structure

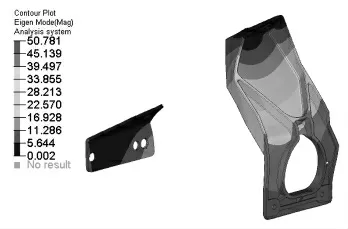

图12 新结构一阶负载模态Fig.12 First-order mode of the new structure with load consideration

5 对比分析结果汇总

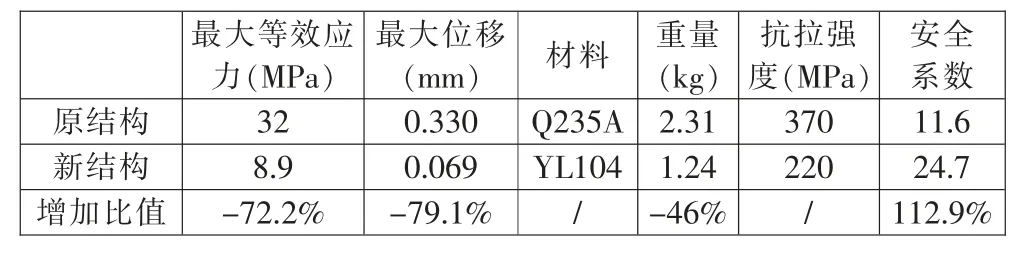

对比分析结果见表3。 通过表3 可以看出,冷凝器支架新结构比原结构重量降低46%,安全系数提升112.9%。

表3 冷凝器支架新结构与原结构理论分析结果对比Tab.3 Comparison of theoretical analysis results between the new structure and the original structure of condenser bracket

6 新结构性能试验

6.1 台架振动试验

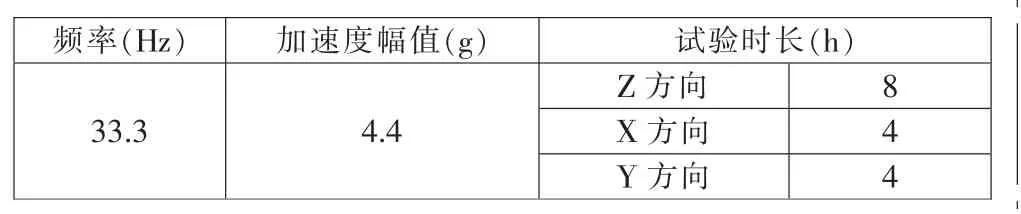

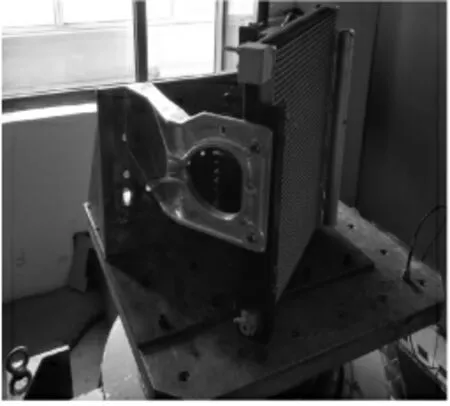

为验证冷凝器支架新结构防振动功能是否达标,利用MPA406 型号的电磁振动试验台对冷凝器总成在常温、常湿环境下进行台架振动试验,试验参数见表4。 试验照片见图13 和图14。 经过两天的振动试验,检查冷凝器支架新结构没有断裂、变形、损坏现象。

表4 振动试验参数Tab.4 Parameters of vibration bench test

图13 振动试验整体图Fig.13 Overall picture of vibration bench test

图14 振动试验支架图Fig.14 Bracket picture of vibration bench test

6.2 可靠性试验

为验证冷凝器支架新结构的可靠性,搭载在整车上进行整车可靠性试验,试验按照企业的整车可靠性试验规范进行。 试验结束检查冷凝器支架新结构,无断裂、变形、损坏现象发生。 图15 为经过可靠性试验之后的支架照片。

图15 经过可靠性试验的冷凝器支架新结构Fig.15 New structure of condenser bracket after reliability test

7 结论

本文利用拓扑优化的方法对冷凝器支架进行结构优化, 并出于轻量化的考虑采用质量更轻、 性能较好的YL104 压铸铝合金材料。

冷凝器支架新结构比原结构强度、 刚度等性能都有明显提升。安全系数提升112.9%。有效的避免了汽车行驶过程中冷凝器总成振动明显的现象。同时重量降低46%,符合商用车车轻量化的需求。

压铸铝合金材料相比传统铸造工艺具有较高的精度,材料利用率高。应用于商用车冷凝器支架不仅能显著降低重量而且能有效的保证性能。 压铸铝合金材料在商用车行业的广泛应用对于降低整车重量、降低油耗、提高燃油经济性能具有重要意义。

新设计的冷凝器支架通过了台架振动试验和整车可靠性搭载试验, 应用拓扑优化的方法进行结构的设计是指导设计创新、保证设计结果可靠度的重要手段。