健脾通气无糖颗粒制备工艺的优化及质量控制

2021-10-26吴玉琼金永新张红梅康玉龙张瑞堂杨丽宁施有琴

吴玉琼, 金永新, 张红梅, 孟 敏, 康玉龙, 张瑞堂, 杨丽宁, 施有琴

(1.西北民族大学,甘肃 兰州 730000;2.甘肃省第二人民医院,甘肃 兰州 730000;3.甘肃省人民医院,甘肃 兰州 730000)

健脾通气合剂是医院重点院内制剂(甘药制字Z12002215),由党参、当归、陈皮、半夏、木香、砂仁、枳实(炒)7味药材组成,主要用于脘腹疼痛、脾胃功能低下、术后气滞的治疗,但该方存在着携带不便、口味不佳、患者顺应性差等缺点。颗粒剂具有服用方便、易于携带、生物利用度较高的特点,近年来正成为应用最广泛的中药固体制剂之一[1],故本实验将健脾通气合剂改进为该剂型。

为保证制剂自身特性指标在一定意义上的最优,处方中辅料的选择及其配比成为其制备过程中关键步骤。混料实验可通过合理的实验设计来研究产品多种性能与其自身多种成分配比的关系,得到最佳的处方配比,进而优化产品性能,其中D-最优混料设计的理念是将D-最优化方法运用到混料实验中,具有多目标同步优化、实验次数少、参数预测精度高、信息量充分等特点,被广泛用于处理制剂辅料配比问题[2-3]。

本实验以颗粒成型率、溶化率、吸湿率、休止角为评价指标,采用正交试验结合D-最优混料设计优化健脾通气无糖颗粒制备工艺。同时,应用物理指纹图谱对该制剂的均一性、流动性、堆积性、稳定性进行综合表征,以期为其制备工艺及质量控制的研究提供参考。

1 材料

1.1 仪器 电子分析天平(德国赛多利斯公司);药典标准检验筛(浙江上虞市华丰五金仪器有限公司);YLD-2000电热鼓风干燥箱(北京兴争仪器设备厂);ZLB-80试验用旋转制粒机(张家港市荣华机械制造有限公司);750T多功能粉碎机(上海市浦恒信息科技有限公司);HH-2数显恒温水浴锅(常州国华电器有限公司)。

1.2 试剂与药物 党参、当归、陈皮等药材均购自兰州旭康药业有限公司,经兰州大学药学院胡芳弟教授鉴定为正品。健脾通气方干膏粉制备方法为按处方比例称取7味饮片至提取器中,加水提取3次,每次10倍量,共提取2 h,滤过,合并滤液,浓缩,减压干燥(60 ℃),即得。甘露醇(青岛明月海藻集团有限公司);可溶性淀粉(湖州展望药业有限公司);微晶纤维素、乳糖(曲阜市药用辅料有限公司);糊精(山东聊城阿华制药有限公司),以上辅料均符合药用或食用标准。

2 方法与结果

2.1 健脾通气无糖颗粒制备 经前期研究,将干膏粉与适量辅料过5号筛(80目),混合均匀,加润湿剂制软材,制粒,干燥,整粒,即得。

2.2 评价指标测定

2.2.1 成型率 按2020年版《中国药典》四部0104颗粒剂项下粒度检查法[4]测定,筛选合格颗粒[能通过1号筛(10目)而不能通过五号筛(80目)],计算成型率,公式为成型率=(合格颗粒质量/颗粒总质量)×100%。

2.2.2 溶化率 根据2020年版《中国药典》及文献[5]报道,取“2.2.1”项下合格颗粒5 g,加100 mL热水搅拌5 min,高速离心15 min,精密吸取上清液20 mL,将其置于已恒重的蒸发皿中,水浴蒸干,60 ℃下残渣干燥至恒重,称定质量,计算溶化率,公式为溶化率=(溶化颗粒质量/颗粒总质量)×100%。

2.2.3 吸湿率(H) 参考文献[6]报道,将称量瓶置于底部放有NaCl过饱和溶液的玻璃干燥器(相对湿度75%[7])中,在25 ℃下平衡24 h。取“2.2.1”项下合格颗粒2 g(W1),置于扁称量瓶中(瓶盖打开),当其质量不再变化时称定质量(W2),计算H,公式为H=[(W2-W1)/W1]×100%。

2.2.4 休止角(α) 参考文献[8]报道,采用固定漏斗法,取半径(R)为1.85 cm的表面皿(平放于桌面上),将漏斗固定于上方,并使其下端正对表面皿中心,从漏斗上方缓缓加入“2.2.1”项下合格颗粒(可通过1号筛而不能通过5号筛),使其自然流下,当漏斗下端颗粒形成的椎体边缘与表面皿边缘重合时测定高度(H),计算α。公式为α=arctg(H/R)。

2.2.5 水分 取“2.2.1”项下合格颗粒,按照2020年版《中国药典》四部减压干燥法[4]测定含水量。

2.2.6 松密度(Da) 取25 mL量筒,缓慢加入“2.2.1”项下合格颗粒约5 g(W),读取体积(V),计算Da,公式为Da=W/V。

2.2.7 振实密度(Dc) 参考文献[8]报道,将装有“2.2.1”项下合格颗粒(W)的量筒上下振动200次(每次2 s),读取体积(V),计算Dc,公式为Dc=W/V。

2.2.8 豪斯纳比(HR) 公式为HR=Dc/Da。

2.2.9 相对均齐度指数(Iθ) 参考文献[9]报道,将“2.2.1”项下合格颗粒依次过2号(24目)、3号(50目)、4号(65目)、7号(120目)、8号(150目)、9(200目)号筛,振荡5 min,记录每个筛网截留的粉末质量。取平均孔径分别为 0.603、0.303、0.188、0.108、0.083 mm的筛网截留的颗粒质量,计算Iθ,公式为Iθ=Fm/[100+(dm-dm-1)Fm-1+(dm+1-dm)Fm+1+(dm-dm-2)Fm-2+(dm+2-dm)Fm+2+…+(dm+n-dm)Fm+n]。其中,Fm为中间粒径范围粉末质量占比,Fm+1为中间粒径范围上一层粉末的质量占比,Fm-1为中间粒径范围下一层粉末的质量占比,n为确定的粒径范围个数,dm为中间粒径范围粉末的平均粒径,dm+1为中间粒径范围上一层粉末的平均粒径,dm-1为中间粒径范围下一层粉末的平均粒径。

2.3 辅料种类筛选 按照表1水平取干膏粉与辅料,按1∶1比例混合均匀,加入一定量润湿剂制软材,过1号筛(10目)制粒,60 ℃以下干燥至恒重,测定溶化率、吸湿率、成型率、休止角,并以四者为指标综合评价筛选最佳辅料。由于成型率、吸湿率、溶化率是决定中药复方颗粒制备成功的重要因素,故三者权重均设定为0.3,而休止角休止角0.1,综合评分=[(成型率/最大成型率+最小吸湿率/吸湿率+溶化率/最大溶化率)×0.3+(最小休止角/休止角)×0.1]×100%[10]。

表1 辅料种类

2.4 正交试验 选择药辅比(A)、润湿剂(乙醇)体积分数(B),润湿剂用量(C)作为影响因素,采用L9(34)正交试验优化制备工艺,因素水平见表2。

表2 正交试验因素水平

本方水煎煮提取率约为48%,每日服用药材量为45 g,每日干膏粉服用量为22 g。一般口服颗粒剂剂量为10~15 g/包,加入辅料量为0~8 g,故本实验选择药辅比1∶0.1、1∶0.2、1∶0.3进行考察。

预实验选择润湿剂(乙醇)体积分数分别为60%、70%、80%、85%、90%、95%,发现由于干膏粉含糖量高,黏性强,在60%、70%、80%时若用量过少则不易成团,而加大用量则太黏,易板结,难以制软材;在85%时干膏粉中仍有板结现象;在95%时黏性太低,难以制软材,不易成团;在90%时软材较易制得,而且“手捏成团,压之即散”,故本实验选择润湿剂体积分数86%、89%、92%进行考察。

预实验选择90%乙醇作为润湿剂,药辅比为1∶0.2,发现加入45 mL乙醇时刚好能使软材达到“手捏成团,压之即散的”状态,故本实验选择润湿剂用量40、45、50 mL进行考察。

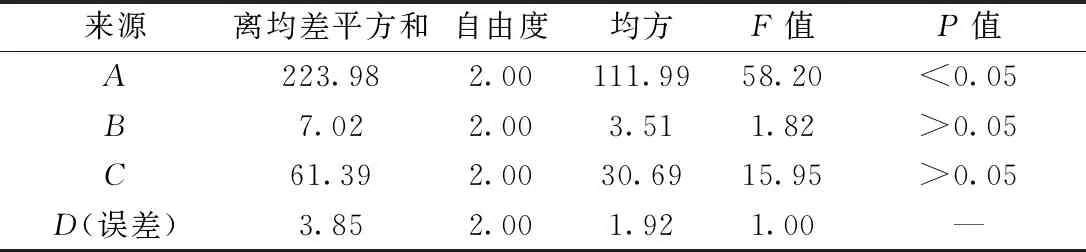

取9份颗粒,以成型率、吸湿率、溶化率、流动率为指标,对上述指标进行归一化和综合评分,采用SPSS 17.0软件进行方差分析[11],结果见表3~4。由表4可知,因素A对结果存在显著影响(P<0.05),而B、C无显著影响(P>0.05),各因素影响程度依次为A>C>B;直观分析中A2>A1>A3,C1>C3>C2,B3>B2>B1,故理论上最优工艺应为A2B3C1,由于因素B各数值之间差异不大,F值较小,故选择B2,最终确定为A2B2C1,即药辅比为 1∶0.2,润湿剂(乙醇)体积分数为89%,润湿剂用量为40 mL。

表3 正交试验设计与结果

表4 正交试验方差分析

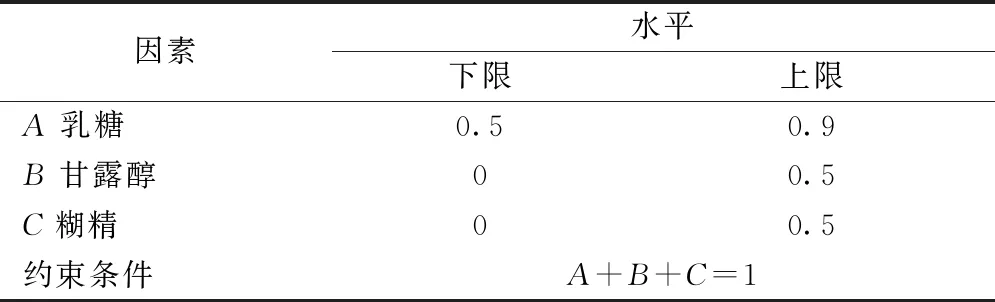

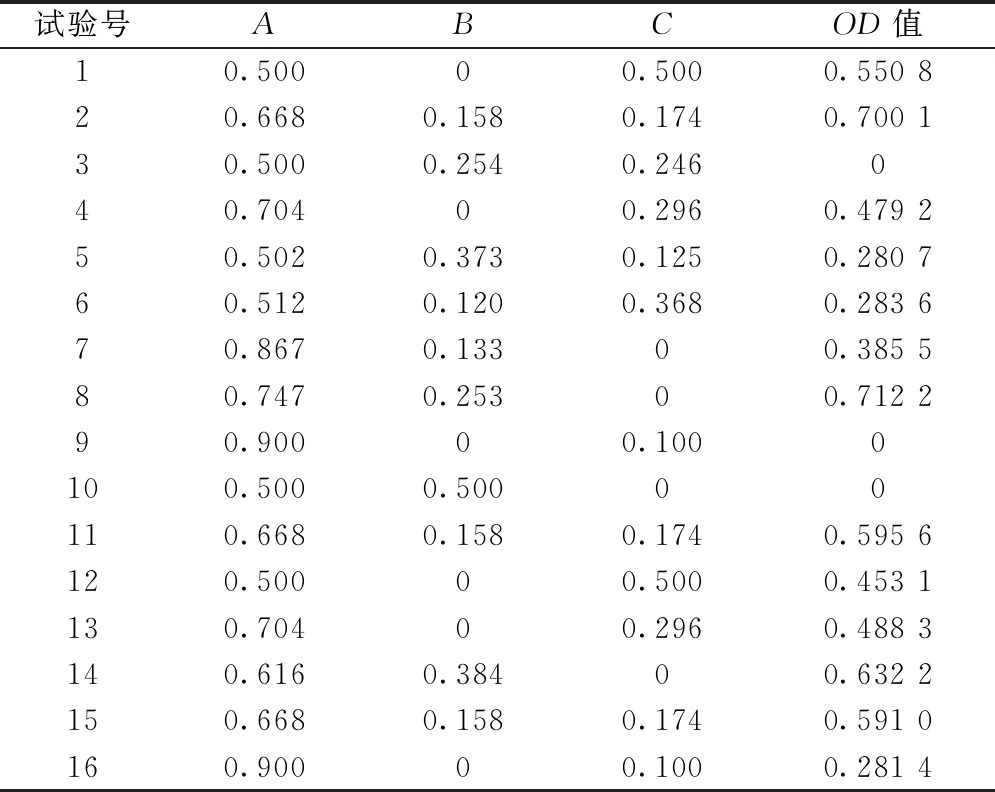

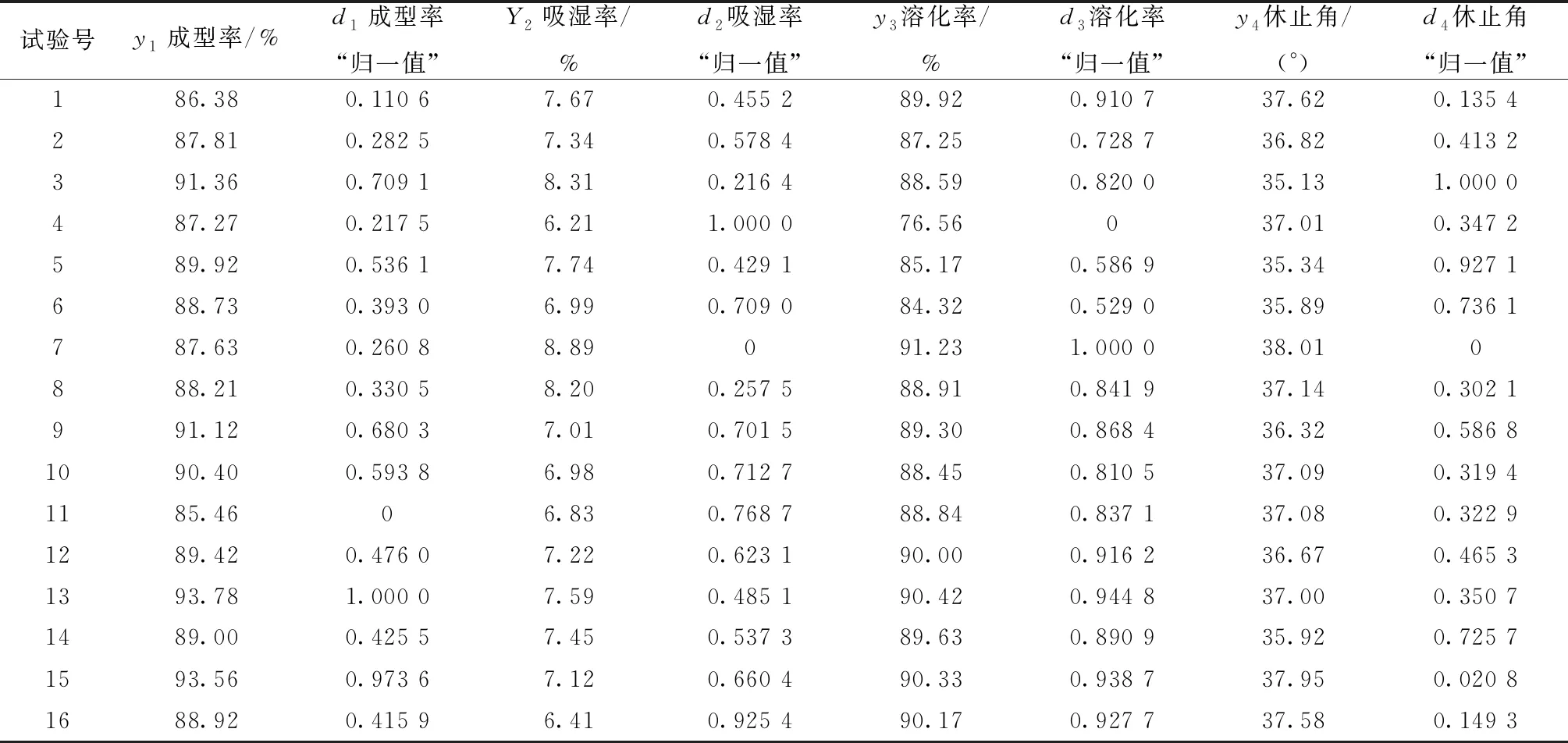

2.5D-最优混料设计 表1显示,乳糖(A)、甘露醇(B)、糊精(C)综合评分较高,故采用D-最优混料设计,以三者为影响因素,与干膏粉按1∶0.2比例混合,制备颗粒剂。以成型率(Y1)、溶化率(Y2)、吸湿率(Y3)、休止角(Y4)为评价指标进行优化,因素水平见表5。再将上述指标转化为“归一值”(d,0~1),根据指标数(k)计算其几何平均数,得到总评“归一值”(OD)[5],公式为OD=(d1d2…dk)1/k,结果见表6。

表5 D-最优混料设计因素水平

表6 D-最优混料设计与结果

采用Hassan方法,分别对取值越小越好(如吸湿率、休止角)或越大越好(如成型率和溶化率)的指标进行数学转换,求得其最大和最小“归一值”,即dmin、dmax,公式分别为dmin=(Ymax-Yi)/(Ymax-Ymin)、dmax=(Yi-Ymin)/(Ymax-Ymin),结果见表7。

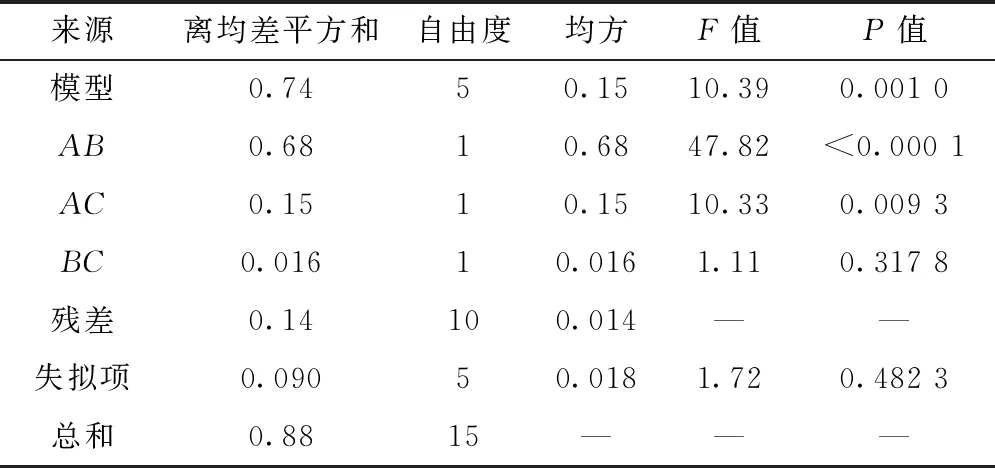

采用Design-expert 10.0软件对表7结果进行拟合[12],得方程为OD=-0.309 37A-6.341 82B-1.977 95C+13.614 46AB+6.442 20AC-1.735 35BC(r=0.904 4),方差分析见表8,响应面分析见图1。由此可知,模型P<0.01,表明其显著性高,可用于预测;失拟项P>0.05,表明模型拟合程度较好;交互因素AB、AC的P<0.05,而BC的P>0.05,曲面接近于平滑,表明两者之间的交互作用很小。

图1 各因素响应面图

表7 各评价指标测定结果及转换值

表8 D-最优混料设计方差分析

在响应面分析基础上,对各评价指标进行适当范围的限定,采用Design-expert 10.0软件得到最优工艺为A0.684,B0.316,C0,OD值为0.643 8。

2.6 验证试验 采用“2.5”项下优化工艺,按“2.1”项下方法平行制备3批颗粒,进行验证试验,结果见表9。由此可知,该方法稳定可靠,可用于工艺优化。

表9 验证试验结果(n=3)

2.7 物理指纹图谱建立

2.7.1 物理质量指标确定 根据颗粒粉体学性质及物理性质,将均一性、堆积性、流动性、稳定性作为物理指纹图谱一级指标[9],相对均齐度指数、松密度、振实密度、豪斯纳比、休止角、水分、吸湿率作为二级指标。

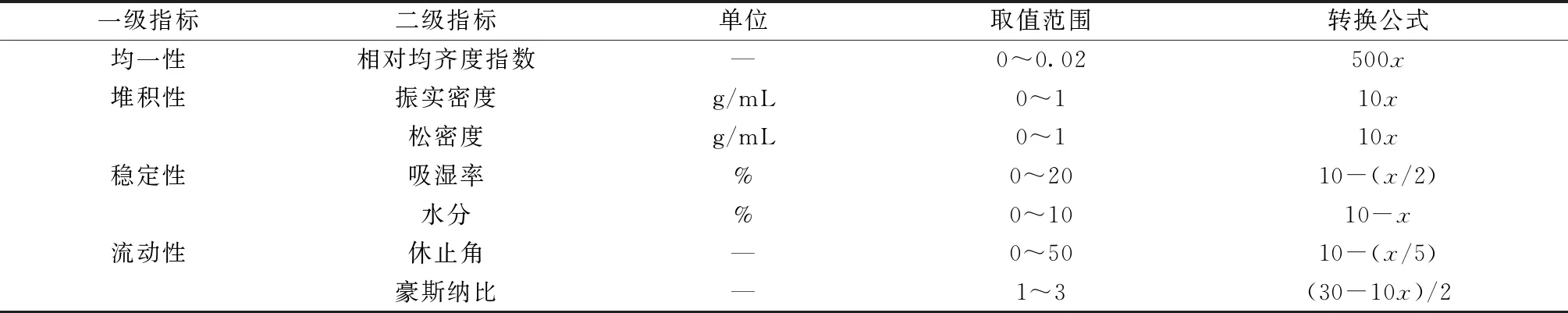

2.7.2 物理指标标准化转换 为了消除物理指标量纲的影响,测定二级指标,参考2020年版《中国药典》及文献[9]报道将其转化为同一范围(0~10),见表10。

表10 二级指标转换方法

2.7.3 图谱生成 按“2.2”项下方法测定5批颗粒(批号20190801~20190805)的7个二级指标,并对其数值进行转化以消除量纲的影响,结果见表11,再绘制雷达图,以转换后参数值的平均值描述对照物理指纹图谱,结果见图2。采用SPSS 17.0软件中的夹角余弦法,测得5批颗粒之间物理指纹图谱的相似度大于0.99,与对照物理指纹图谱比较也均大于0.99,及其物理属性差异很小。

表11 5批颗粒二级指标测定结果与转化值

图2 5批颗粒物理指纹图谱的雷达图

3 讨论

课题组前期发现,健脾通气方(水提法)出膏率高,黏性强,难以成型,如果采用中药稠浸膏与辅料混合制软材,则制粒难度很大。由于本实验是在院内制剂健脾通气合剂的基础上进行剂型改造,若改变提取工艺,可能会造成颗粒剂的物质基础与原方不一致,势必会影响其功效,故将制备方法确定为浸膏减压干燥后湿法制粒,可在保证原方疗效的同时减少辅料用量,从而提高患者服药依从性。

中药干膏粉吸湿性较强,直接制粒有一定难度,为减小其吸湿性,增加颗粒剂顺应性,需要加入适量辅料[13]。本实验首先以颗粒剂相关的粉体学性质为指标对单一辅料进行筛选,发现乳糖、甘露醇、糊精均体现出一定的优势,但单一辅料不能同时满足颗粒剂多种要求[5]。因此,本实验采用D-最优混料设计对上述3种辅料配比进行优化,发现浸膏粉与辅料比例、乙醇体积分数及其用量对颗粒成型性有一定影响,故采用正交试验进一步优化成型工艺。

中药颗粒剂物理指纹图谱以多个物理质量指标为切入点,从粉体学角度对颗粒剂物理属性进行研究,能更全面充分地表征其外在性质。仅从化学组分对中药颗粒剂工艺及质量进行评价具有一定局限性[14-17],而采用化学评价与物理指纹图谱相结合的质控模式能更全面地表征其整体性质,在保证相关工艺稳定可控的基础上确保其质量一致性。本实验可为健脾通气无糖颗粒生产工艺及制备条件提供理论参考,也能为其他中药颗粒剂的质量控制提供数据支持[18]。