均相磷酸酯钕催化体系合成聚丁二烯的实验研究

2021-10-26马松凯赵金龙王中亚葛伟丽王俊营刘海燕

马松凯 王 辉 赵金龙 王中亚 葛伟丽 王俊营 刘海燕

山东玉皇化工有限公司(山东菏泽 274512)

用稀土催化剂合成橡胶是稀土资源综合利用的一个重要方向。我国在世界上最早进行了稀土催化剂的聚合研究和稀土(顺丁、异戊和丁异戊)橡胶的工业化开发。与稀土原子结合的阴离子配合剂,可通过改变稀土活性中心的空配位数及电子云密度分布来改变键的极性和强度等,从而影响稀土催化剂的活性和定向性。报道较多的配体是环烷酸稀土、新癸酸稀土、异辛酸稀土或磷酸酯稀土催化剂[1-5]。

稀土催化体系的相态及其相态稳定性直接影响其催化性能的稳定性,对工业化生产和质量控制至关重要[6-10]。均相催化剂性能稳定,聚合过程容易控制,而非均相催化体系由于存在多活性中心,催化性能和聚合过程较难掌控。根据山东玉皇化工有限公司中试及工业化生产经验,非均相催化体系催化剂用量偏高、胶液黏度大、能耗高、门尼黏度波动较大,在产业化过程中面临很大的挑战;而均相催化体系由于反应平稳,胶液黏度较小,避免了聚合釜内爆聚及管线堵塞等现象的发生。

目前,对均相稀土催化体系聚合丁二烯研究较多的为新癸酸钕和环烷酸钕;对磷酸酯钕催化剂的研究报道多集中于固体磷酸酯钕粉末或黏度较大的液相有机磷酸钕溶液,二者由于黏度大、非均相、流动性差,不利于运输和聚合。本实验室[5]成功制备出溶液型黏度较小的Nd(P507)3催化剂,并采用特定的催化剂配制方式,制备出均一稳定的高活性催化剂,考察了陈化条件和聚合条件等对丁二烯聚合的影响。

1 实验

1.1 主要原材料

丁二烯(Bd)、溶剂油,山东玉皇化工有限公司工业化预处理产品;新癸酸钕,0.3 mol/L,江苏科恒化工有限公司;磷酸酯钕[Nd(P507)3](简称Nd)、均相透明淡紫色己烷溶液(0.05 mol/L),实验室自制;氢化二异丁基铝[Al(i-Bu)2H,w=98.3%](简称Al)和氯化二异丁基铝[Al(i-Bu)2Cl,w=98.9%](简称Cl),阿克苏诺贝尔公司。

1.2 催化剂的配制

在经真空烘烤干燥并充氮气处理的10 mL 陈化管中,按设定配方加入Nd(P507)3,Bd,Al(i-Bu)2H和Al(i-Bu)2Cl,通过调节各组分的加料顺序和陈化温度、陈化时间等找出制备均相透明催化剂陈化液的最佳条件。

1.3 聚合

在经真空烘烤干燥并充氮气处理的70 mL 聚合瓶中,接入已配制好的丁二烯己烷溶液(120 g/L),然后加入已陈化好的催化剂陈化液,置于50 ℃的恒温振荡水浴中聚合4 h,以1%质量分数的2,6-二叔丁基-4-甲基苯酚的乙醇溶液终止反应,凝聚出聚合胶液,于40 ℃真空干燥箱中干燥至恒重,以备测试表征。

1.4 表征与测试

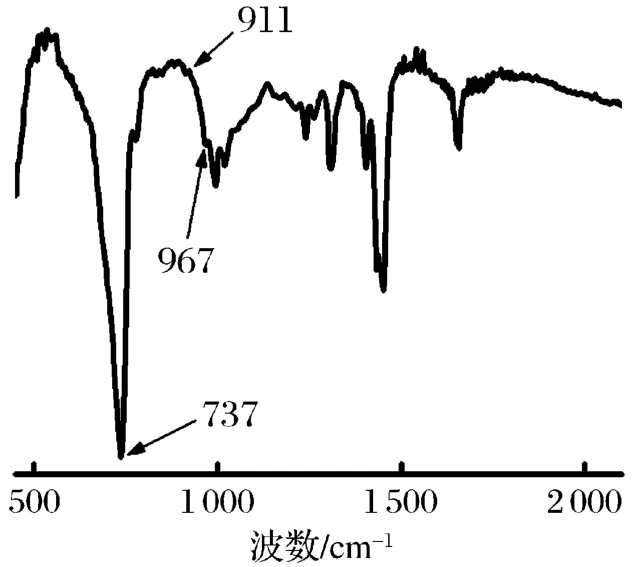

(1)傅里叶红外光谱分析

用FTIR-650 傅里叶红外光谱仪(天津港东科技发展股份有限公司)进行微观结构的定量分析。具体方法为:将聚合物溶于二硫化碳溶剂中配制成质量浓度为3~8 g/L 的溶液,在溴化钾窗片上涂膜,在谱图中找出738,911 和967 cm-1处的特征吸收峰,根据SH/T 1727—2017《丁二烯橡胶微观结构的测定 红外光谱法》计算顺式-1,4,1,2 和反式-1,4 结构丁二烯的质量分数。

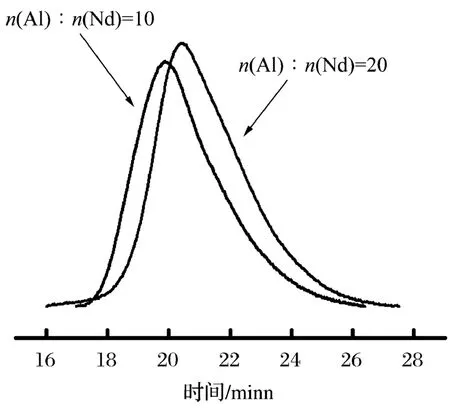

(2)凝胶渗透色谱分析

用1515-2414 凝胶渗透色谱仪(沃特世公司)对聚合物的相对分子质量及其分布进行分析测试。测试温度为35 ℃,淋洗液为四氢呋喃,内标物质为聚苯乙烯;将聚合物溶于四氢呋喃溶剂中配制成质量浓度为0.5~1.0 g/L 的溶液,淋洗液流速为1.0 mL/min,建立处理方法,按照分配系数为0.000 246,选择因子为0.732 计算出相对分子质量及其分布。

2 结果与讨论

2.1 催化剂配制方法对相态的影响

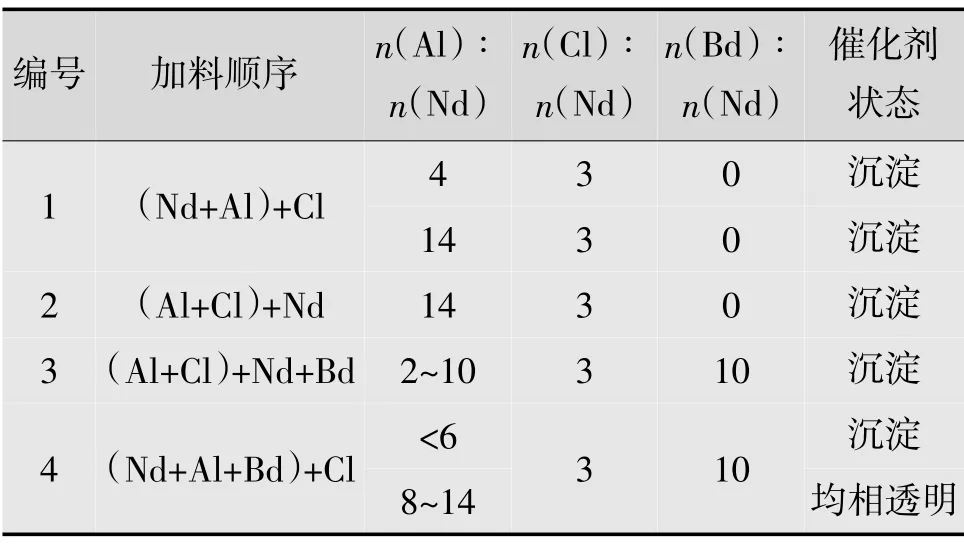

催化剂各组分的加料顺序以及配比对催化剂的相态有着不同的影响,具体见表1。

表1 加料顺序及n(Al)∶n(Nd)对催化剂状态的影响

由表1 可知:Nd(P507)3用于丁二烯聚合时,在催化剂配制过程中,只有控制合适的铝比,采用先烷基化后氯化并且加入单体(Bd)的陈化方式,才能获得均相状态的催化剂;混合烷基化或者先氯化的陈化方式均有大量沉淀生成。这可能是因为:Bd 存在下,Nd(P507)3和Al(i-Bu)2H 作用生成的σ型Nd-C 键与Bd 作用转变成热力学上更稳定的η3-π-烯丙基键,同时少量Bd 的加入,也会形成长烷基链预聚物,亦即生成了稳定的Nd-Al-Bd配合物溶液,从而使得活性中心在饱和烃类溶剂中有更好的溶解性;而氯是稀土催化剂高活性、高顺式立构规整性的必要组分,主要起氯化的作用,形成C-Nd-Cl 键,如果采用先氯化后烷基化的催化剂陈化方式,则易生成NdCl3沉淀。

均相催化体系所得稀土顺丁橡胶的相对分子质量分布较窄,动态力学性能优异,并且具有较低的滞后损失和较高的耐磨耗性能,能够满足高性能轮胎发展的需求,同时也有利于实现工业化。因此,以下条件实验和聚合实验均采用表1 中第4种催化剂陈化方式。

2.2 陈化条件对Bd 聚合活性及聚合物结构和相对分子质量的影响

2.2.1 二元陈化温度与陈化时间

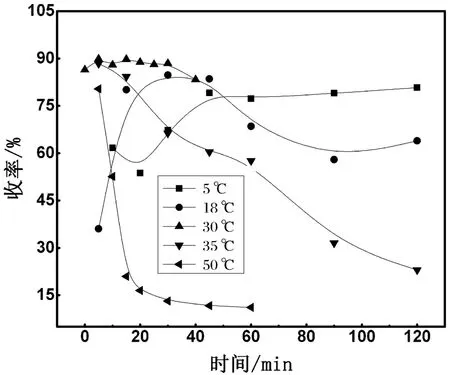

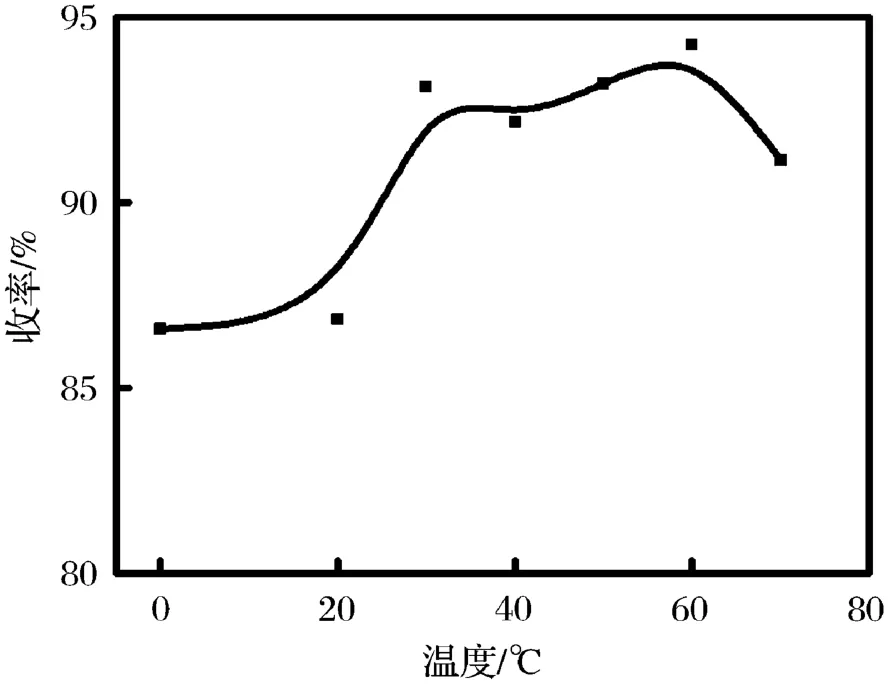

图1 所示为二元陈化温度与陈化时间对聚合收率的影响趋势。由图1 可知,陈化温度和陈化时间对Nd(P507)3催化体系聚合丁二烯活性影响较明显。温度过高(>35 ℃),虽然在较短时间内即可形成均相透明的催化剂陈化液,但随着陈化时间的延长,收率却急剧下降,活性降低。这可能是因为:高温长时有利于烷基化反应,但也会导致过度烷基化或催化剂活性中心分解、失活,也可能形成更稳定而没有活性的催化剂,给实验操作或工业化生产带来一定困难。温度低于20 ℃时,很难得到均相状态的催化剂。这可能是因为温度低、时间短、铝比低,导致烷基化不充分,形成的活性中心不稳定,加入氯后易出现沉淀。温度在30 ℃左右时,控制合适的陈化时间,所得催化剂陈化液既均相透明,又能保持较好的活性,可能是因为该温度对烷基化反应所形成的活性中心的稳定性较为有利。

图1 陈化温度和陈化时间对收率的影响

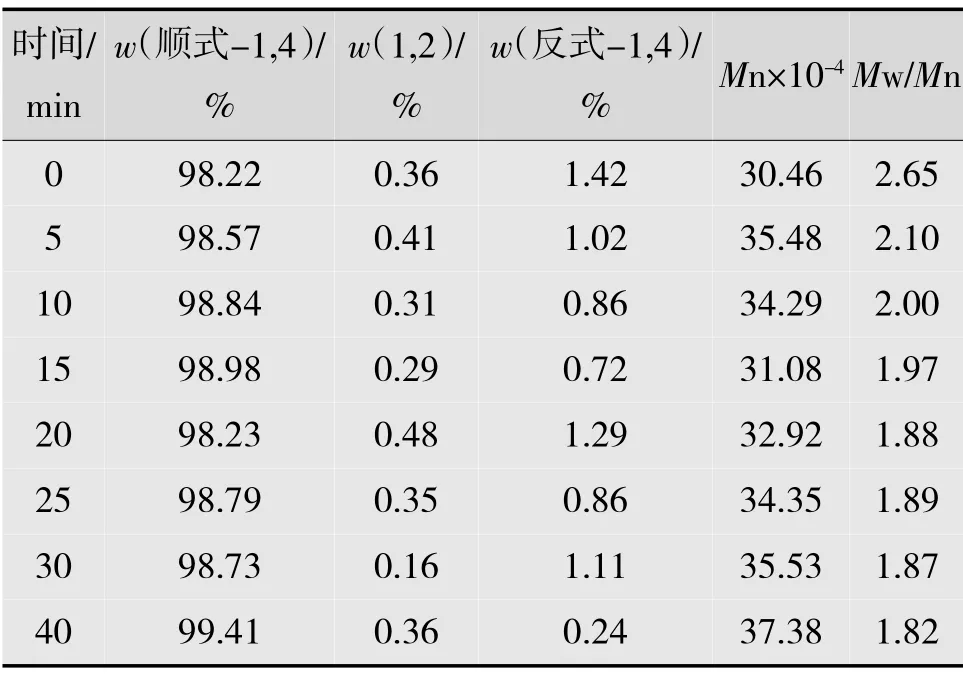

控制二元陈化温度为30 ℃,考察二元陈化时间对聚合的影响,结果见表2。由表2 可知,二元陈化时间对微观结构和相对分子质量的影响不明显,随着陈化时间的延长,聚合物的相对分子质量分布稍微变窄。这可能是因为二元陈化时间越长,烷基化越充分,加入氯后越易形成单一稳定的活性中心,使得聚合物的自由末端越少,相对分子质量分布越窄。优选的二元陈化条件为:30 ℃陈化20 min。

2.2.2 三元陈化温度与陈化时间

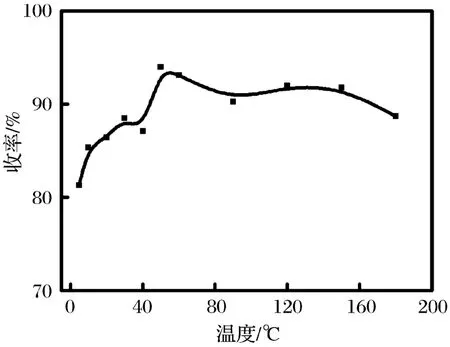

表3,图2 和图3 为三元陈化温度和陈化时间对聚合收率及聚合物微观结构的影响规律。由图表可以看出,在实验研究范围内,三元陈化时间和陈化温度对聚合物的微观结构和相对分子质量影响不大。随着三元陈化时间的延长,聚合活性逐渐增大,超过2 h 后聚合活性稍有下降,但收率仍在85%以上。随着三元陈化温度的升高,聚合活性先增加后缓慢降低,可能是由于氯化反应需要在一定的温度和时间下才能完成,温度升高,催化剂各组分间的反应速率提高,从而加快了活性中心的生成速率,而且形成的活性中心有较高的稳定性,所以收率增加。但是陈化温度过高、时间过长,数均相对分子质量(Mn)增加,分布变窄,收率稍有下降,可能是由于部分活性中心随着温度的提高、时间的延长而失活。因此,三元陈化也需要控制合适的温度和时间。不论是从聚合活性还是工业化及成本考虑,三元陈化温度和陈化时间都需要控制在一定的范围内。本研究考察在30 ℃陈化60 min 时的聚合实验。

表2 陈化时间对丁二烯聚合的影响

表3 三元陈化温度和陈化时间对丁二烯聚合的影响

图2 三元陈化温度对聚合收率的影响

图3 三元陈化时间对聚合收率的影响

2.2.3 单体用量(物质的量比)

丁二烯单体Bd 与Nd 物质的量比对丁二烯聚合的影响结果如表4 所示。由表4 及实验现象可知,随着单体用量的增加,催化剂陈化液颜色变化不大,但收率明显增加,相对分子质量稍有降低,在5~50范围内,聚合活性变化不大,收率在90%左右,微观结构和相对分子质量变化不大。这是由于Bd 存在下,形成的π-烯丙基键较σ型Nd-C 键更稳定,活性相对来说也较稳定,因而所得产品的结构和相对分子质量也较稳定。

表4 n(Bd)∶n(Nd)对丁二烯聚合的影响

2.3 聚合条件对丁二烯聚合活性及聚合物结构和相对分子质量的影响

2.3.1 氯比(物质的量比)

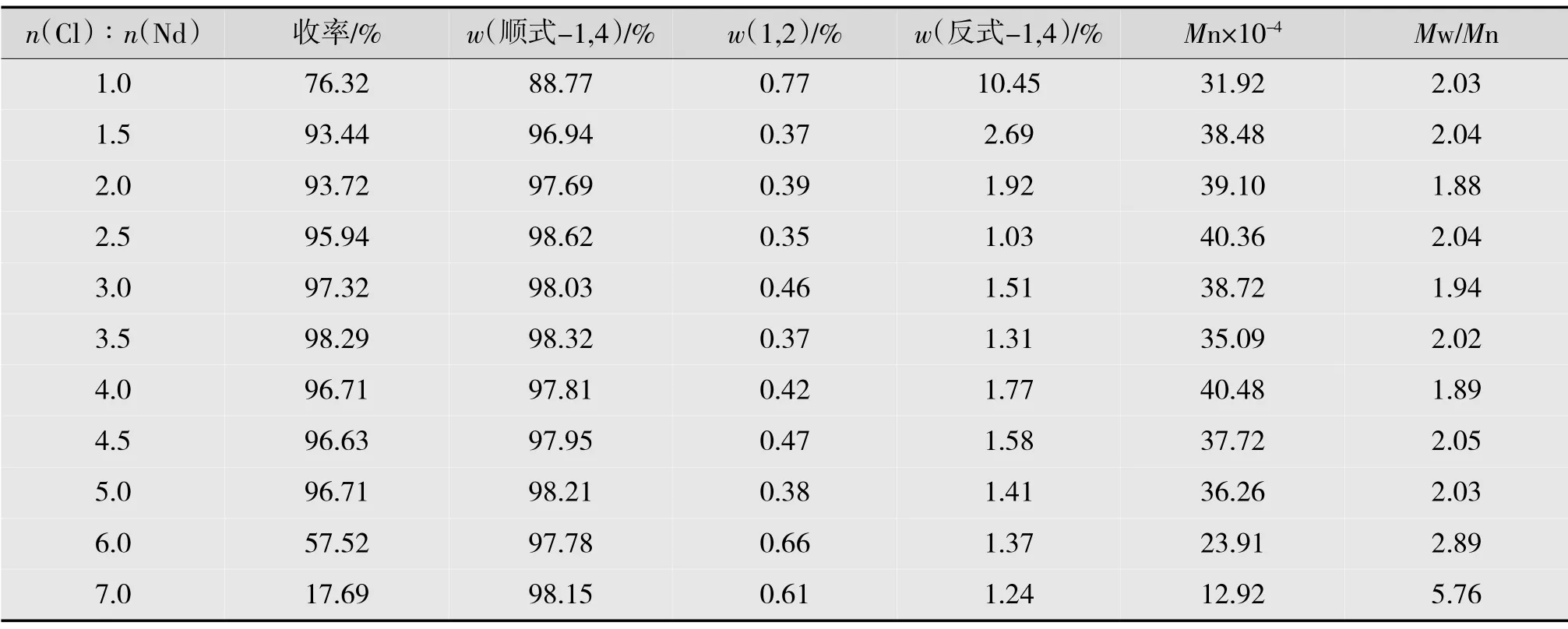

Cl,Nd 物质的量比对丁二烯聚合的影响如表5所示。由表5 及实验现象可以看出:随着氯比的增加,催化剂陈化液颜色逐渐变淡,氯比大于3 开始出现絮状漂浮物,催化剂由均相透明过渡为非均相,氯比继续增加,出现沉淀;从聚合活性看,氯比在1.5~3聚合活性较好,这同新癸酸钕催化体系规律基本一致。也就是说,一方面氯源有利于形成稀土活性中心,提高聚合活性和顺式结构含量;另一方面,由于过量Cl 的加入形成不溶性NdCl3,催化剂陈化液出现沉淀,活性降低,活性种不再是单一的活性中心,产物相对分子质量分布也随之变宽。

2.3.2 铝比及催化剂用量(物质的量比)

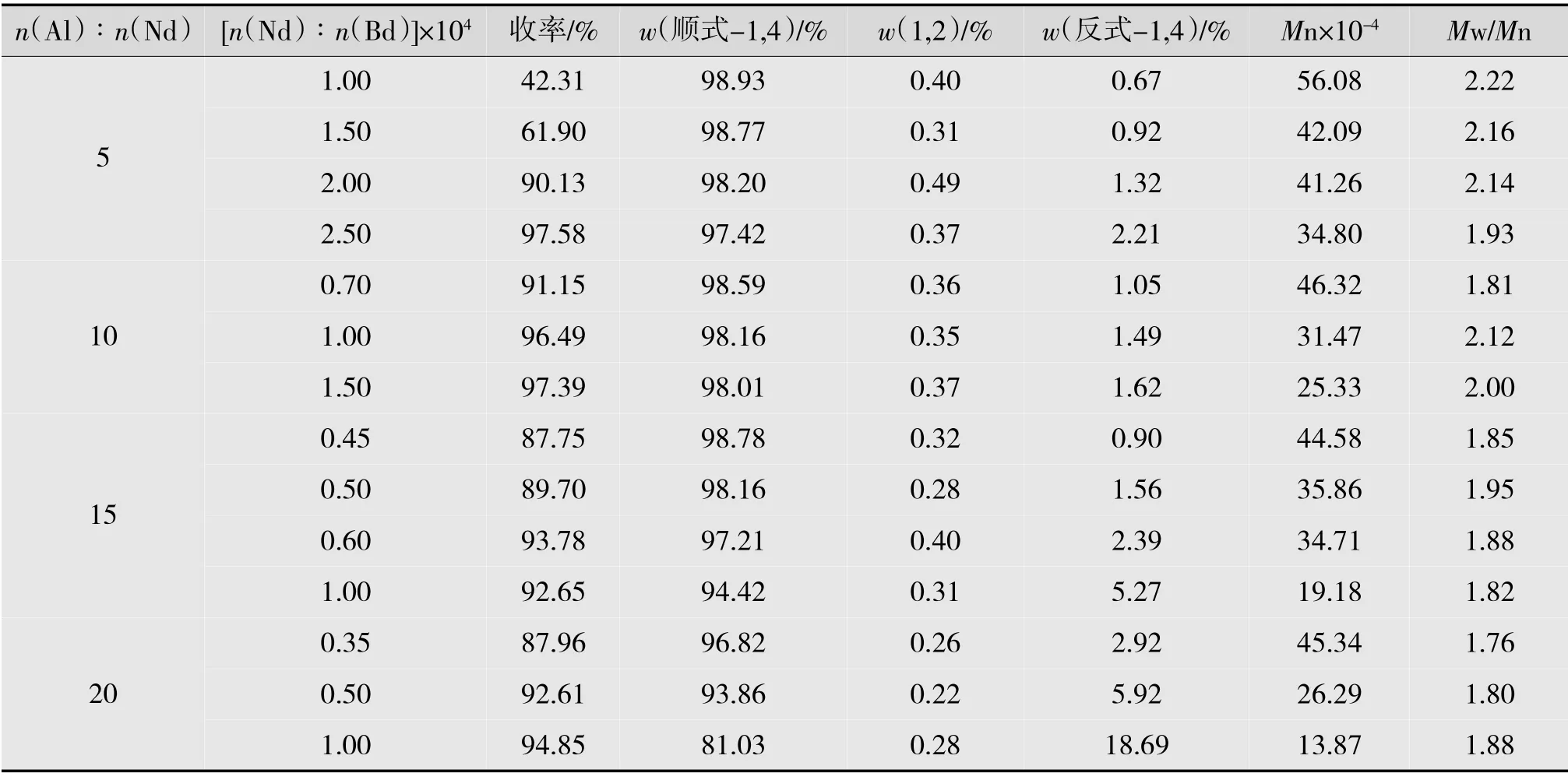

铝比及催化剂用量对丁二烯聚合的影响如表6所示。由实验现象可知:铝比低于5 时催化剂陈化液有絮状沉淀;大于10 后,陈化液均相透明,并且随着铝比的增加,颜色逐渐变淡。由表6 可知,铝比或催化剂用量增加,产物收率均增大,相对分子质量减小,顺式1,4-丁二烯质量分数降低的同时反式1,4-丁二烯质量分数增加,1,2-丁二烯质量分数基本保持不变。这可能是因为随着Al 用量的增加,Al可与所形成活性中心Nd 的空位配位,从而影响单体的配位结构(由对式的π-烯丙基变为同式),导致顺式1,4-丁二烯质量分数下降。铝比增加,Mw 和Mn 同时降低,相对分子质量分布变窄,和新癸酸钕催化体系“铝比增加,相对分子质量分布变宽”的趋势不同。这可能是因为,在实验范围内[n(Al)∶n(Nd)≤20],铝剂虽然起到一定的链转移作用,相对分子质量明显降低,但是催化体系仍然为均相的单一活性中心,因此相对分子质量分布变化不大。

表5 n(Cl)∶n(Nd)对丁二烯聚合的影响

表6 n(Al)∶n(Nd)和n(Nd)∶n(Bd)对丁二烯聚合的影响

2.4 聚合物的表征

图4 为优化条件后具有代表性样品的红外光谱图,根据归属于顺式1,4-丁二烯、1,2-丁二烯和反式1,4-丁二烯的特征吸收峰——737,911 和967 cm-1的强度,由SH/T 1727—2017 计算结构质量分数,结果分别为98.05%,0.25%和1.70%。图5 为改变n(Al)∶n(Nd),其他聚合条件[n(Nd)∶n(Bd)=1.0×10-4,n(Cl)∶n(Nd)=2.5,n(Bd)∶n(Nd)=15]不变时的相对分子质量分布曲线。从图5 可以看出,聚合物的相对分子质量分布曲线呈对称的单峰窄分布(分布1.75),表明该催化体系具有单一的活性中心,相对分子质量大小可调,即保留时间有所变化,但峰的形状并未改变。

图4 聚合物的FTIR 图

图5 聚合物的相对分子质量分布曲线

2.5 磷酸酯钕与新癸酸钕的对比

不同催化剂(磷酸酯钕催化剂30 ℃下二元陈化20 min,三元陈化60 min;新癸酸钕催化剂30 ℃下二元陈化8 min,三元陈化30 min)对丁二烯聚合的影响如表7 所示。由实验现象可知,新癸酸钕催化剂在低温下很难得到均相透明的催化剂陈化液,而磷酸酯钕均相催化剂的制备条件相对来说比较容易。由表7 可以看出,相同的聚合条件下,实验所用两个催化体系活性均较高(收率均在85%以上),磷酸酯钕催化体系产品相对分子质量比新癸酸钕催化体系低,并且相对分子质量分布偏窄。随着催化剂用量的增加,两者的顺式1,4-丁二烯质量分数降低,反式1,4-丁二烯质量分数增加,1,2-丁二烯质量分数变化不大,这与表6 中的变化规律基本一致。

表7 不同催化剂对丁二烯聚合的影响

3 结论

本研究所用催化剂为实验室自制的黏度较低的Nd(P507)3溶液,通过对其催化丁二烯聚合进行的系列研究,得出如下结论:

(1)Nd(P507)3催化剂用于丁二烯聚合时,需加入单体(Bd),只有采用先烷基化后氯化的陈化方式,才能制得均一稳定的催化剂陈化液。

(2)陈化实验表明,在30 ℃条件下,控制二元和三元陈化时间分别为20和60 min,即可制备出均相透明高活性催化剂活性中心。

(3)聚合条件实验表明,n(Bd)∶n(Nd)=5~50,n(Cl)∶n(Nd)=1.5~3 的条件下,Nd(P507)3三组分均相催化剂催化丁二烯在50 ℃下即具有较高活性,通过调节[n(Al)∶n(Nd)](10~15)以及[n(Nd)∶n(Bd)](0.6×10-4~1.0×10-4)可制备出不同相对分子质量的产品。

(4)与新癸酸钕催化体系相比,Nd(P507)3催化体系的催化剂制备条件稍微容易,且Nd(P507)3催化聚合丁二烯具有催化剂用量少、铝比低的优势,产品相对分子质量分布更窄、顺式结构质量分数更高。