高速道岔制造与应用常见问题分析及措施

2021-10-26冯毅

冯 毅

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

1 概述

道岔是铁路线路的交叉点及薄弱环节,因其结构与轮轨界面的关系复杂,是影响行车平稳性与安全性的关键基础设施。同时,道岔集成了轨道系统的各类结构部件与技术特征,也集中体现了一个国家铁道工程行业的技术水平。自主研发高速道岔通过十余年来的安全运营,验证了其在关键结构、制造工艺、维护技术等方面的合理性,为进一步在制造与维护方面的优化提升积累了宝贵经验,但在细节方面还存在一定的提升空间。本文结合高速道岔多年来上道运营的常见问题,针对其形成的原理进行了分析论证并提出优化措施。

2 高速道岔影响列车通过平顺性的常见问题及措施

高速铁路必须有高平顺性的轨道和道岔,分析高速道岔平顺性的影响类型并制定控制措施,是工务工作始终面对的关键技术问题,也是贯穿于高速道岔设计、制造、铺设、养护等各个环节中的最为重要的指导思想。自主研发高速道岔自投入运营以来,通过现场调研发现岔区存在多类型的不平顺,主要有几下几个方面。

2.1 尖轨或心轨的轨顶轮廓不良造成接触不平顺

列车通过道岔区过程中,因钢轨轮廓不良而引起接触点的变化,形成了轮轨接触不平顺,也是造成行车过程“蛇行运动”的激励源,其最直观的反应就是轨顶光带异常。

部分高速道岔上道运营后出现局部晃车,轨顶面出现光带的反复变化或形成了双光带(如图1,图2所示),尤其在转辙器尖轨或辙叉心轨范围内较为常见,这是由于轨顶轮廓不良,导致轮轨接触点的反复变化造成的。

造成高速道岔尖轨或心轨轨顶轮轨接触不良,是多方面因素共同作用形成的,主要从以下几个方面分析其成因及措施:

1)尖轨与心轨在制造和检验过程中,未正确理解轨顶轮廓的设计要求。

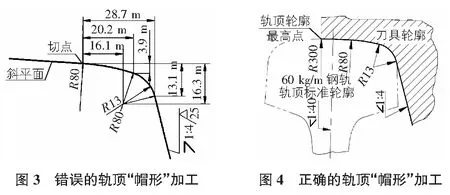

在自主研发高速道岔的研制初期,国内部分道岔制造企业未正确理解道岔设置“轨顶坡”的设计要求,错误地认为尖轨与心轨的轨顶坡是1∶40的斜平面与轨顶面多段圆弧相切而形成的轨顶“帽形”,进而设计了不合理的轨顶轮廓仿形铣刀刀具进行加工(见图3),虽然后期逐步演化为通长60AT2钢轨的轨冠轮廓,但仍与理论设计要求存在差异。由此造成了行车过程中列车轮对通过道岔尖轨与心轨范围时,形成了轮轨的接触不良,造成光带异常和晃车。

解决的措施:高速道岔的尖轨、心轨均采用60AT2钢轨加工,其轨头轮廓与基本轨的60 kg/m钢轨轨头轮廓存在一定差异,为保证列车轮对通过转辙器尖轨或辙叉心轨过程中同一轮对的两轮具有相同的行车条件,即理论状态下轮对的两侧轮轨接触的轨面“廓形”相同(如图4所示),从刀具设计与制造检验方面确保轨顶接触轮廓的合理性。

2)轨顶轮廓的加工与制造工艺不合理,形成了轮廓加工的接刀不平顺。

高速道岔研制初期,尖轨与长心轨的轨顶轮廓加工采取“先数控铣削,后刨削接刀”的方式,即在跟端范围之前的轨顶轮廓采用成形铣刀机加工成形,跟端锻压段轨顶则采用刨削方式进行二次接刀的方式加工。此工艺由于同一轨顶面前后段分两工序生产,降低了废品率,但易在跟端锻压段轨顶面轮廓形成两工序的接刀不平顺,现已被广泛采用的“先跟端扭斜1∶40,后一次性通长轮廓铣削”的工艺方式代替,但后者仍存在如下问题:

尖轨跟端轨顶轮廓通长铣削的工艺受跟端锻压段1∶40扭斜工艺的效率及精度影响严重,扭斜偏差较大则易造成轨头铣削加工切削过量形成废品。因此在铣床加工前,必须预先控制好跟端斜度及直线度,并在铣床设置斜度复检和调整措施。

对于尖轨跟端扭斜1∶40并完成轨顶轮廓通长铣削后的制成品,因跟端范围采用冷态扭斜,在静置一段时间后易出现扭斜的斜度回弹,由此形成了尖轨成品的跟端轨顶轮廓不平顺,进而形成了上道后如图5所示的光带异常现象。

解决的措施主要考虑以下两个方面:

1)优化AT钢轨跟端锻压工艺,采用先将跟端成形段在锻压过程中直接锻出1∶40斜度、后采用顶弯机进行冷态局部精调的方式,简化了工艺过程的同时减少了扭斜回弹量,从而确保轨顶轮廓通长一次性加工成形的精度并可稳定保持。

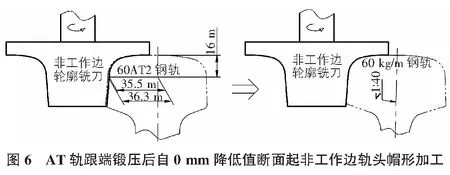

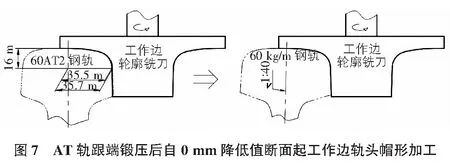

2)设计应用轨顶轮廓“修复”铣刀,在完成跟端锻压段精调后,分别自尖轨或心轨的0 mm降低值断面(一般为40 mm断面或50 mm断面)起,向跟端方向一次性完成非工作边“帽形”铣削、工作边“帽形”铣削(如图6,图7所示),采用机加工的方式使得尖轨或心轨的轨顶接刀轮廓与基本轨吻合,从而确保轮对的两侧轮轨接触条件相同。

2.2 尖轨、心轨不足位移引起的几何不平顺

扳动力和不足位移是道岔转换及使用的两个关键性问题,尖轨与心轨扳动是否到位直接影响到列车的过岔速度及行车安全。尖轨与心轨的不足位移主要表现为局部轨距偏小,轨向不良等病害现象[1]。不足位移与牵引点的设置位置、摩擦力等因素有关,在现有客专道岔牵引点位置一定的情况下,分析其尖轨与心轨不足位移的成因及措施主要考虑以下方面:

1)滑床台板摩擦系数的影响。

滑床台的摩擦力是产生不足位移的根源,扳动力和尖轨最大不足位移均随摩擦系数的增加近似成正比增加。道岔制造厂通过11.2 m长60AT2尖轨进行了“一机一点”扳动转换的厂内试验,对比表1试验数据,发现在仅通过间隔更换为辊轮滑床板且其他工况不变的情况下,尖轨扳动力与不足位移均出现显著下降。

表1 试验数据

因此,针对道岔在铺设运营过程中存在的尖轨不足位移问题,应逐项排查。首先,检查辊轮的安装状态是否满足要求,滑床台板有无生锈导致摩擦增大;其次,检查辊轮是否工作正常且转动灵活;第三,应检查滑床板的空吊板,杜绝最后一个牵引点至固定端范围内仅一至两块滑床板轨底密贴的情况,同时检查此垫板的水平状态,进行两侧的高低调整,避免出现局部摩擦力过大;第四,检查存在不足位移范围内的顶铁间隙并适当调整。

2)尖轨线型不良形成不足位移。

针对尖轨后段易出现不足位移的情况,高速道岔尖轨出厂前在尖轨后段预设了反拱,用以抵消扳动后尖轨固定端之前出现的不足位移,但部分道岔由于安装钩锁器后长期开通一股,或采用了已发生局部形变的库存尖轨,导致铺设后线型不良,形成了不足位移。针对此情况需采用弯轨器进行现场顶调,在不足位移的范围内顶出反拱,以预防局部小轨距引发的行车不平顺。目前,应用最为普遍的18号自主研发高速道岔直线尖轨和曲线尖轨设置反拱最大值分别为5.5 mm,6.1 mm。

2.3 钢轨件不密贴引起的状态不平顺

高速道岔轨件密贴超差是现场最常见的道岔病害,排除线型与方向不良的问题外,还需从以下几个方面着手分析与整治:

1)针对尖轨两牵引点间不密贴的问题,除检查辊轮是否卡死、滑床板的水平与高低造成局部摩擦力过大、尖轨非工作边线型存在硬弯等问题外,还需关注并会同电务部门解决两牵引点是否存在扳动动作不同步的问题。

2)心轨不密贴的问题常出现在18号可动心轨辙叉长心轨竖切点之前范围,一般为心轨一动处密贴,但向后逐步增大的形成“楔形”不密贴空间。其形成原因主要分析以下几个方面:

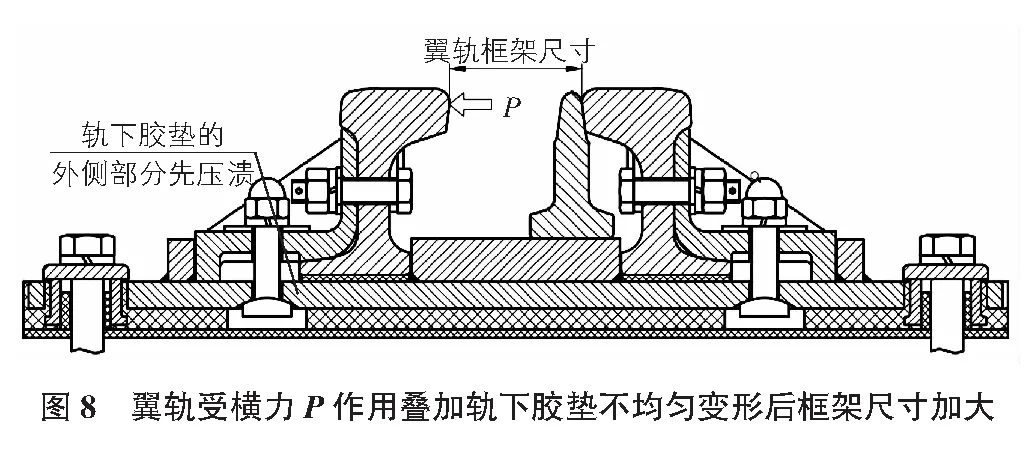

a.国产高速道岔的辙叉是由翼轨与垫板及轨撑拼装形成的框架结构,长期行车过程中,翼轨在受车轮横向力作用下,轨下橡胶垫板的外侧部分先于内侧部分加速老化压溃,形成了翼轨外倾趋势(如图8所示),进而使翼轨框架尺寸加大,造成了心轨与翼轨的密贴超差。

对比技术引进法国的CZ系列高速道岔,其翼轨框架为整铸形式,整体结构稳定,不存在上述情况。针对图8存在的问题,主要解决措施为更换翼轨下橡胶垫板,同时修整外侧轨撑,并确保轨撑立墙上沿与翼轨外侧轨头下斜面顶实,收紧翼轨框架的同时,确保框架结构稳定保持。

b.开展工电联合整治。心轨一动与二动均与电务拉杆脱钩后,用撬棍撬拨心轨组件检查密贴,如可宏观密贴则说明轨件无硬弯造成密贴超差。另外检查对比心轨与两侧翼轨的单侧锁闭力是否过大并进行调整,检查并排查二动锁闭框偏斜、锁钩卡阻等引起电务密贴调整难度大的问题。

c.检查心轨前段防跳卡铁有无落下后顶实心轨轨肢,造成转换卡阻,同时查看心轨组件后段范围内防跳顶铁距离轨腰与轨肢间隙,查检并调整其他影响密贴的顶铁间隙。

2.4 尖轨降低值超差引起的结构不平顺

1)尖轨降低值偏差过大是高速道岔晃车的主要原因,由于轮轨间作用面接触不均匀、作用力不一致,导致轮轨关系非正常过渡,一般会表现为晃车且轨顶面出现双光带。

针对此问题,常见的调整方法是更换特制的不同厚度轨下橡胶垫板以及调高垫板(无砟道床),调整尖轨相对基本轨的降低值。

2)降低值的测量方法不正确。部分道岔制造以及现场养护维修人员错误地认为:40 mm或50 mm断面降低值检测是基本轨的轨腰中心线与轨顶交点和尖轨轨腰中心线与轨顶交点间的竖向差值(见图9),而实际生产与检测中,所有断面均应以两者间的最高点进行(见图10),两者间存在较大差异,这一点在生产与现场铺设养护过程中,应予关注和纠正。

3 其他常见问题分析及优化措施

自主研发高速道岔在制造与运营的过程中,除上述问题外,还存在一些局部细节有待优化和改进:

1)可动心辙叉后部的部分顶铁因调整和拆卸困难,另外由于60 kg/m钢轨的轨头上下斜面影响,现有宽幅面顶铁调整片安装后使得顶铁在轨腰中部形成局部间隙,导致顶铁结构不稳定,宜优化整合为组合式顶铁。

2)部分间隔铁或防跳顶铁螺栓断裂,主要原因一方面是设计或制造的钢轨垫圈未对螺栓进行合理找平,导致螺栓受力状态差;另一方面是螺栓连接副缺乏有效可靠的防松方式、轴向拉力不稳定,在温度应力作用的同时,叠加车轮对钢轨的冲击导致螺栓断裂。针对此问题,有必要进一步细化钢轨垫圈结构及类型,改善螺栓连接副的服役条件,同时改进防松形式,确保螺栓拉结后的总体结构稳定可靠。

4 结语

自主研发高速道岔上道运营十余年来,国内各主要道岔制造厂结合产品应用存在的问题以及各自的工艺与技术优势,不同程度地针对其结构设计和局部细节进行了优化完善,推动了行业进步与发展的同时,也造成了线路同一产品不同道岔厂家零部件互换性差的问题。但随着高速道岔标准化、简统化工作的持续开展,以及行业内部针对新技术应用的深入交流和去劣存优,现有的常见问题及病害将逐步改善或消除,为进一步降低高速道岔运营维护难度创造有利条件。