油脂脱酸过程中碱炼效果优化研究

2021-10-26李世磊张海军刘德安高开放王风艳裴云堂王翔宇

李世磊,张海军,刘德安,高开放,程 倩,王风艳,裴云堂,王翔宇,*

1. 中粮营养健康研究院有限公司,营养健康与食品安全北京市重点实验室,老年营养食品研究北京市工程实验室 (北京 102209)2. 江苏省现代粮食流通与安全协同创新中心 (南京 210023)3. 中粮油脂(钦州)有限公司 (钦州 535000)4. 中粮油脂专业化公司研发中心 (天津 300450)

油料经压榨、浸出或水代得到的未经精炼的植物油统称为毛油,毛油中主要成分是甘油三脂肪酸酯的混合物(俗称中性油)。除中性油外毛油中还含有磷脂、游离脂肪酸、色素、少量水分、蛋白质等杂质[1]。油脂精炼是指毛油经脱胶、脱酸、脱色、脱臭等环节脱除各种杂质,得到质量安全稳定的中性油的过程[2]。

油脂脱酸处理过程一般应用氢氧化钠溶液去除游离脂肪酸和非水化磷脂[3-6]。以大豆油为例,大豆油磷脂中包含水化磷脂和非水化磷脂,脱胶过程至能去除水化磷脂,而绝大多数的非水化磷脂通常在脱酸过程中与游离脂肪酸一同去除[7-9]。氢氧化钠溶液在与游离脂肪酸、非水化磷脂以及中性油反应时,会生产脂肪酸钠盐,即通常说的皂。若脱酸油含皂量过高,过量的皂会在脱色过程中堵塞吸附剂的孔道,导致脱色时脱色剂用量增大;若有皂进入脱臭油中会使油脂产品的稳定性降低,影响产品质量。因此通常在生产中需要控制脱酸油的含皂量在50 mg/kg以内。

油脂加工中的脱酸过程通常由油脂碱炼和油脂水洗两个过程组成,本文通过控制油脂脱酸时碱炼和水洗的工艺参数,实现对脱酸油质量在现有控制指标上的再提升。

1 材料与方法

1.1 实验材料

大豆毛油,中粮油脂(钦州)有限公司提供。磷酸(AR)、柠檬酸(AR)、氢氧化钠(AR),国药集团化学试剂有限公司。

磁力搅拌(Rct basic),分散机(T25),艾卡(广州)仪器设备有限公司;称量天平(ML4002/02),梅特勒-托利多国际贸易(上海)有限公司;超纯水仪(Milli-Q),默克密理博公司;通用台式离心机(Thermo Sorvall ST16R),赛默飞世尔科技(中国)有限公司。

1.2 方法

1.2.1毛油水化脱胶

称量300 g大豆毛油,升温至75 ℃,加入占油重1.5 %的去离子水,500 r/min搅拌,反应30 min,将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相即为脱胶油。

1.2.2油脂碱炼

称取250 g脱胶油,加入油重0.04%的磷酸后,300 r/min搅拌,酸反应45 min;测定酸反应后油脂酸价,根据公式GNaOH=7.13×10-4×AV×G油/C,计算15°Bé液碱(液碱质量分数为10.3%)的理论添加量;向酸反应后的油中添加相当于理论添加量105%(即添加5%的超碱量)的15°Bé液碱,用分散机充分混合均匀后,在75 ℃下,碱反应20 min;反应后将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相即为脱皂油。

1.2.3脱皂油水洗

称取250 g脱皂油,在300 r/min搅拌加热至92 ℃,添加8%热去离子水以及0.04%的柠檬酸,水洗10 min;水洗后,将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相,在75 ℃下敞口搅拌20 min,挥发掉油中的水分,即为脱酸油。

1.2.4单因素实验

1.2.4.1 油脂碱炼条件

(1)不同碱炼温度对脱皂油质量指标的影响

称取250 g脱胶油,加入0.12 g磷酸(质量分数85%)后,300 r/min搅拌,酸反应45 min;测定酸反应后油脂酸价为2.31 mg/g,根据公式计算,添加15°Bé液碱4.2 g,用分散机充分混合均匀后,分别在65 ℃、70 ℃、75 ℃、80 ℃、85 ℃下,碱反应20 min;反应后将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相脱水后测定各样品的酸价、含皂量和含磷量。

(2)不同碱炼时间对脱皂油质量指标的影响

称取250 g脱胶油,加入0.12 g磷酸(质量分数85%)后,300 r/min搅拌,酸反应45 min;测定酸反应后油脂酸价为2.31 mg/g,根据公式计算,添加15°Bé液碱4.2 g,用分散机充分混合均匀后,在75 ℃下,分别碱反应0 min、10 min、20 min、30 min、40 min;反应后将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相脱水后测定各样品的酸价、含皂量和含磷量。

1.2.4.2 脱皂油水洗条件

(1)不同水洗温度对脱酸油质量指标的影响

称取250 g脱皂油,分别在300 r/min搅拌加热至80 ℃、84 ℃、80 ℃、92 ℃、96 ℃,添加20 g热去离子水(水温高于95 ℃)以及0.1 g的柠檬酸,水洗10 min;水洗后,将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相脱水后测定各样品的酸价、含皂量和含磷量。

(2)不同水添加量对脱酸油质量指标的影响

称取250 g脱皂油,在300 r/min搅拌加热至92 ℃,分别添加10 g、15 g、20 g、25 g、30 g热去离子水(水温高于95 ℃)以及0.1 g的柠檬酸,水洗10 min;水洗后,将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相脱水后测定各样品的酸价、含皂量和含磷量。

(3)不同柠檬酸添加量对脱酸油质量指标的影响

称取250 g脱皂油,在300 r/min搅拌加热至92 ℃,分别添加0.025 g、0.063 g、0.100 g、0.138 g、0.175 g的柠檬酸以及20 g热去离子水(水温高于95 ℃),水洗10 min;水洗后,将全部油样转移至离心瓶中,4 000 r/min离心10 min,分离上层油相脱水后测定各样品的酸价、含皂量和含磷量。

1.2.5数据分析方式

分析1.2.4各组单因素实验样品的酸价、含磷量、含皂量三项指标,综合考察三项指标最低的样品对应的实验条件即为最佳的反应条件。

1.2.6测定方法

酸价的测定,参照GB 5009.229—2016;含皂量的测定,参照GB /T 5533—2008;含磷量的测定,参照GB /T 5537—2008。

2 结果与讨论

2.1 油脂碱炼条件单因素实验结果

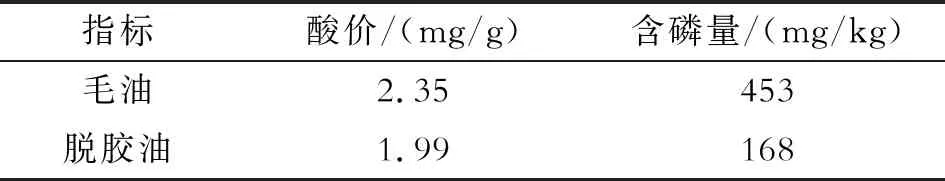

根据方法1.2.1制备一批大豆脱胶油,毛油及脱胶油的指标如表1所示。所制备的脱胶油用于油脂碱炼条件的单因素实验。

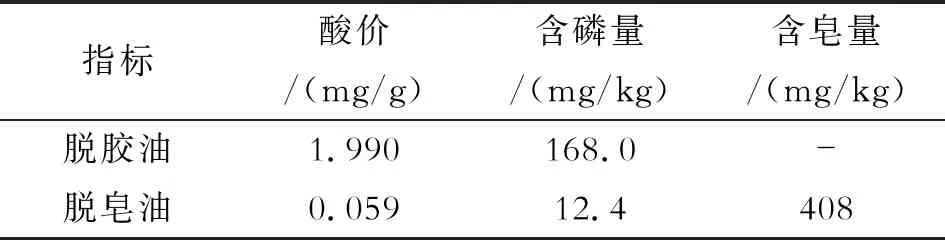

表1 大豆毛油及脱胶油的指标分析

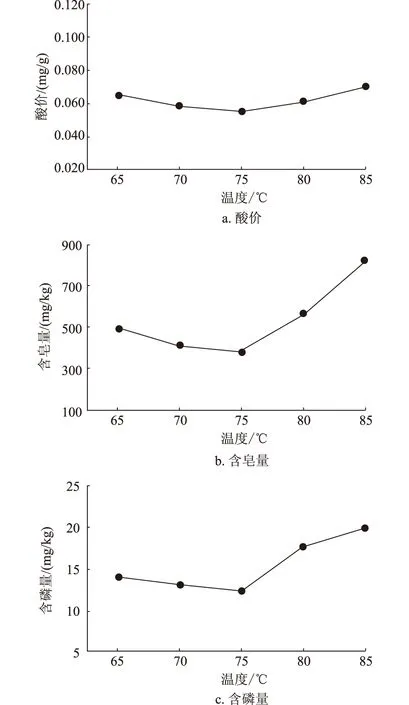

2.1.1不同碱炼温度对脱皂油质量指标的影响

如图1所示,当碱反应温度在65 ℃~75 ℃时,脱皂油的酸价、含皂量和含磷量三项指标逐渐降低,这是因为随着温度升高油脂碱炼更加充分,同时温度升高,碱炼后油脂的离心分离效果也更好导致的;当碱温度高于75 ℃时,三项指标均呈现上升趋势,其中以含皂量上升最为显著,这可能是因为随着反应温度升高,液碱与中性油的反应增多导致的,而液碱与中性油的反应也影响了液碱与脂肪酸和磷脂的反应,导致脱皂油酸价与含磷量均有所上升。综上所述,最合适的碱反应温度为75 ℃。

图1 不同碱炼温度对脱皂油质量指标的影响

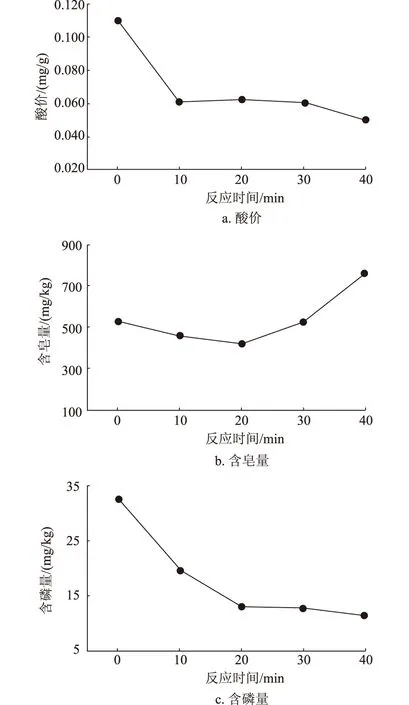

2.1.2不同碱炼时间对脱皂油质量指标的影响

如图2所示,脱皂油的酸价在反应0~10 min时逐渐下降,在10~30 min时基本达到稳定,超过30 min后又有少许下降,这是因为油脂碱炼需要一定的时间进行,而反应时间有利于脱皂油酸价的降低;在碱反应0~20 min内,脱皂油的含皂量和含磷量均呈现下降趋势,这是因为在碱反应的过程中,搅拌会促使磷脂和皂絮凝成大的颗粒方便脱除;而20 min以后脱皂油的含磷量基本稳定,而随着反应的持续进行,添加的超碱会逐渐与中性油发生反应,导致含皂量持续上升。综上所述,最合适的碱反应时间为20 min。

图2 不同碱炼时间对脱皂油质量指标的影响

2.2 脱皂油水洗条件单因素实验结果

利用上述大豆脱胶油及优化后的油脂碱炼条件,根据方法1.2.2制备一批脱皂油,脱胶油及脱皂油的指标如表2所示。所制备的脱皂油用于水洗条件单因素实验。

表2 脱胶油及脱皂油的指标分析

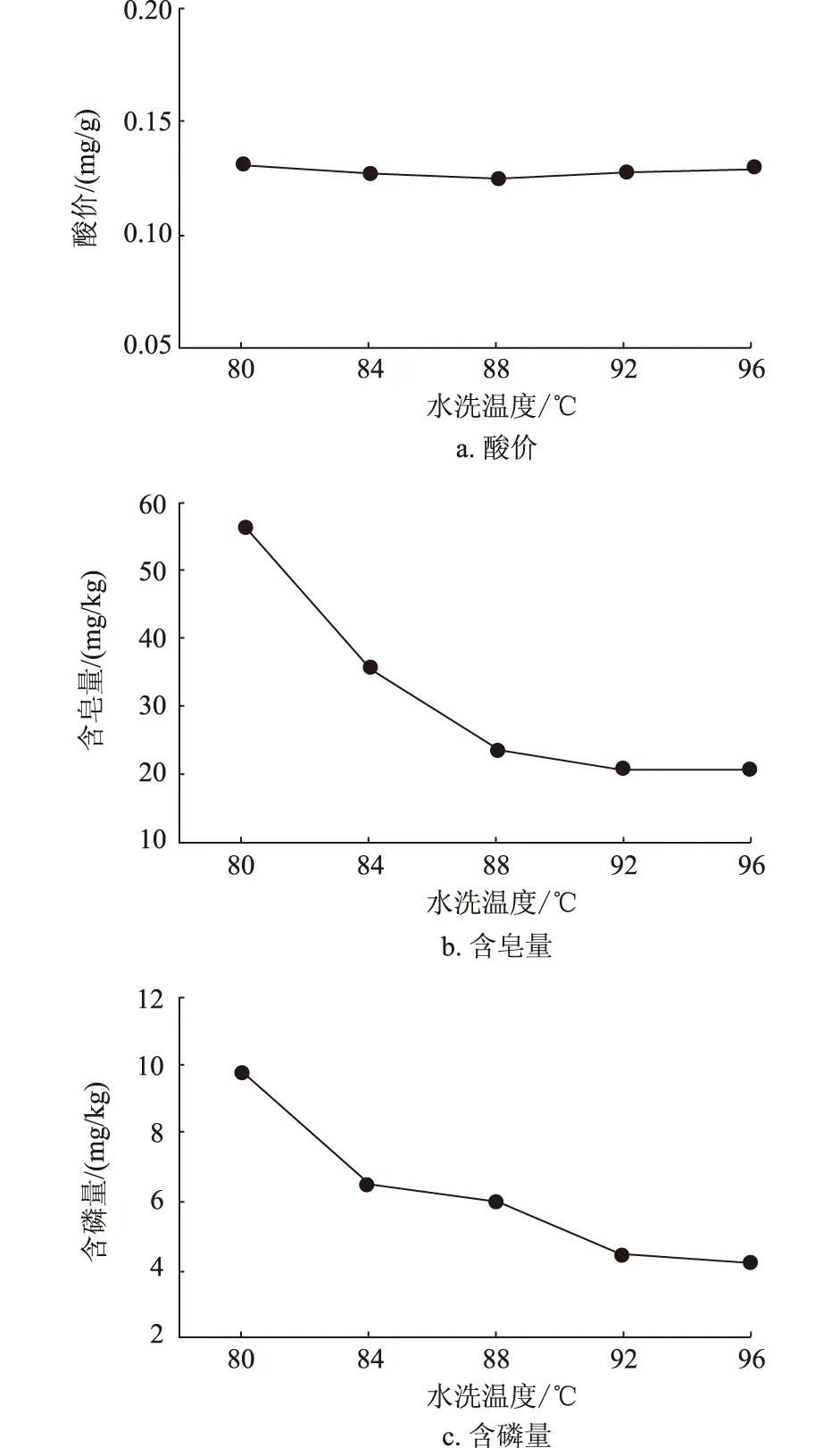

2.2.1不同水洗温度对脱酸油质量指标的影响

如图3所示,因水洗的过程中加入柠檬酸,导致脱酸油的酸价较脱皂油更高,但脱酸油的酸价整体变化比较平稳,受水洗温度变化的影响不大;脱酸油的含皂量和含磷量都随着水洗温度的升高而持续下降,这说明提升水洗温度有利于皂和磷的脱除;当水洗温度超过88 ℃,含皂量降低的幅度减小,而当水洗温度超过92 ℃时,脱酸油含磷量降低的幅度减小。综上所述,最合适的水洗温度为92 ℃。

图3 不同水洗温度对脱酸油质量指标的影响

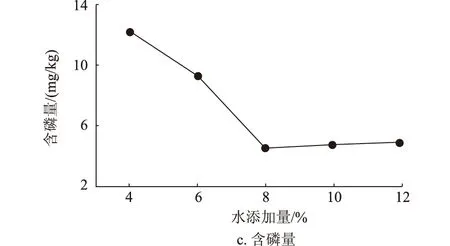

2.2.2不同水添加量对脱酸油质量指标的影响

如图4所示,随着水洗水添加量的增加,脱酸油的酸价稍有降低,但整体差异不大;而脱酸油的含皂量和含磷量均在水添加量为4%~8%时迅速下降,而在水添加量超过8%时基本达到稳定这是因为在一定程度上,提升水添加量有利于皂和磷的脱除,而当水添加量达到一定程度后,水洗脱皂和磷的能力接近平衡,继续增加水量,新增皂和磷的脱除量有限。从脱酸油指标和生产成本角度考虑,水洗水添加量为8%时更合适。

图4 不同水添加量对脱酸油质量指标的影响

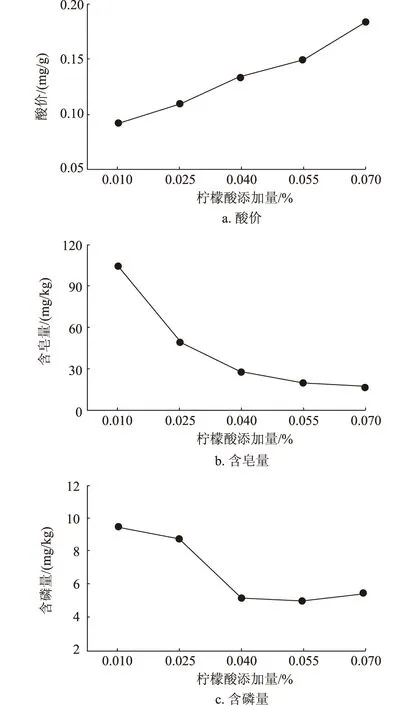

2.2.3不同柠檬酸添加量对脱酸油质量指标的影响

如图5所示,随着柠檬酸添加量的不断增加,脱酸油的酸价也在持续上升,说明柠檬酸的添加对脱酸油的酸价影响较大;在柠檬酸添加量为0.01%~0.04%时,脱酸油的含皂量和含磷量均迅速降低,说明添加柠檬酸有利于脱酸油中皂和磷的脱除,这可能是因为柠檬酸的加入增加了水溶液的极性,有利于油水溶液的破乳,进而促进皂和磷的脱除;当柠檬酸添加量大于0.04%后,脱酸油含磷量基本稳定,而含皂量随着柠檬酸添加量的增加继续下降,但下降趋势变缓,这可能是因为脱酸油在水洗时,含磷量相比含皂量要少,因此能更快的达到水洗平衡状态;综合脱酸油三项指标的变化趋势,柠檬酸添加量在0.04%时更合适。

图5 不同柠檬酸添加量对脱酸油指标的影响

3 结论

本文系统的研究了大豆油脱酸过程中,不同的碱反应温度、碱反应时间对脱皂油指标的影响以及水洗温度、水洗水添加量和柠檬酸添加量对脱酸油指标的影响,确定了实验室小试条件下大豆油脱酸最佳工艺参数。实验结果表明,在碱反应温度为75 ℃、碱反应时间为20 min、水洗温度为92 ℃、水洗水添加量为8%、柠檬酸添加量为0.04%时,可以有效的将脱酸油的含磷量控制在5 mg/kg左右,含皂量控制在30 mg/kg内,为油脂后续的精炼打下良好的基础。