综采工作面硬岩夹矸层预裂破碎技术研究

2021-10-26邓广哲王健航张旭东

邓广哲,王健航,张旭东

(1.西安科技大学 能源学院,陕西 西安 710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054)

我国陕北矿区煤炭储量丰富,陕煤集团小保当一号煤矿2-2号煤层,采用一次采全高综合机械化开采方法。由于2-2号煤层内含有致密坚硬特性的不同厚度的夹矸层,内外生裂隙常被方解石和菱铁矿薄膜充填,可见黄铁矿颗粒,硬度中等,导致煤层夹矸截割性不良,污染煤质。资料显示,煤层夹矸单轴抗压强度为56MPa,硬度系数大于6,表现为优异的坚固物性,导致采掘截割困难,表现为对截割速度影响大,截割材料消耗量剧增,综采产能受到严重制约,生产过程中支承压力峰值和影响范围随夹矸层厚度的增加而增大,支承压力峰值距工作面的距离随夹矸层厚度的增加而减小[1]。尤其是综采过程中煤层不稳定分布、夹矸层结构致密,采煤机割煤效率低,截割困难,环境污染严重,导致生产成本增加,直接影响安全高效的开采,甚至诱发安全隐患事故。

现阶段,陶可、于飞在分析深孔预裂爆破的基本原理的基础上,提出了深孔预裂爆破的材料和工艺,并且介绍了爆破的炮眼间距、炮眼深度、装药量等基本参数[2]。潘泱波利用ANSYS/LS-DYNA数值模拟软件对现场实际的爆破过程进行模拟计算,模拟计算不同爆破孔间距时应力波的扩展、质点所受的有效应力以及爆破孔周围裂隙的发育情况,证明了深孔预裂爆破技术用于弱化煤层夹矸的可行性和有效性[3]。闫少宏、宁宇等依据夹矸与老顶岩层具有注水软化、强度降低的特性,对现场夹矸厚度大于0.8m的区域采取夹矸与老顶注水的技术措施,提高含夹矸顶煤体的冒放性[6]。而现阶段的研究成果并未对煤层夹矸的软化液参数及注水的施工参数进行明确系统的确定,本文通过实验及模拟对煤层夹矸问题,提出预裂措施,并确定了最优的软化液参数、钻孔的直径间距及注水的压力等,针对不同类型的矸石进一步提出了系统的压裂方法,为现场生产提供可靠技术支持。

1 工程概况

1.1 工程地质情况

小保当一号煤矿112201首采工作面地表位于石拉界村庄以东,小草湾村庄以西。地表基本域被第四系风积半固定沙丘和固定沙丘所覆盖,新近系保德组红土零星出露,以风蚀、风积沙漠丘陵地貌为主。首采工作面东部相邻设计的112207工作面,西部布置未开工的112202工作面,北至2-2开拓大巷,南部切眼中线距离井田边界1515m。

1.2 工作面煤层夹矸分布

工作面运输巷、辅运巷、内回风巷和外回风巷等掘进期间,均已探测到坚硬矸层,其单轴抗压强度56MPa,硬度系数大于6。导致钻眼时间增长,由正常情况下的4~5min/眼延长至15~50min/眼,耗时增长7.2倍;凿岩机使用台班增加了一倍。钻头使用量大幅增加,平均每根锚杆(锚索)钻头使用量增多1倍,钻杆消耗量增加20倍。根据煤层夹矸层的实测情况,采用三维视觉技术,给出了112201综采工作面范围内夹矸层的3D结构,如图1所示。

图1 112201综采面煤层夹矸3D结构

在首采工作面回采过程中,多次遇到大面积硬岩夹矸情况。夹矸层的存在影响了采面推进速度,从15m/d降到了9m/d,每个月产量减少了50万t,而截齿的耗损情况更为严重,生产效率降低。与此同时,对煤质的影响也十分巨大,较一月份相比,三月份煤炭发热量下降了700kcal,煤质明显变差,尤其是对开采安全造成威胁。因此,对坚硬不稳定夹矸的科学破碎,提高采掘效率,节能降耗,减少开采安全隐患问题,已经成为煤矿安全高效生产过程中亟待破解的关键难题。

2 夹矸岩石力学性质分析

在112201综采工作面煤系地层进行岩石结构完整性钻孔取芯分析,取芯地点选在112201回风巷夹矸岩层厚度较厚区域。取芯之后进行加工处理制成试件,将试件进行水、5%乳化液及1.5‰CO2液的浸泡对比实验,通过在3种不同溶液下浸泡不同时间(15min、2h)后,测试试样力学强度及含水率。

2.1 吸水率测定

岩石在水溶液作用下表现出来的性质,称为水理性质。主要有吸水性、破碎软化性、渗透性等。岩石的吸水率也是表示岩石物理性质的一个重要指标。由于它反映了岩石总开空隙率的发育程度,因此亦可间接地用它来判定岩石的注水能力和破碎软化性。

(1)

为了与现实压裂时相适应,实测时先将岩样烘干,并称重为试件的干质量,然后分别称量一组浸水15min、一组浸5%乳化液15min及一组浸1.5‰ CO2水溶液15min的岩样重量。其中,1、2、3试件为浸普通水的准备试样;4、5、6试件为浸5%乳化液的准备试样;7、8、9试件为浸1.5‰CO2液的准备试样。之后再进行一组浸水2h、一组浸5%乳化液2h及一组浸1.5‰CO2水溶液2h的实验并进行称重,计算吸水率,并与浸泡15min的岩样吸水率进行对比。

2.2 岩石软化性试验

在标准试验基础上,进行的点荷载试验是将岩石试样置于两个球形圆锥状压板之间,对试样施加集中荷载,直至破坏,然后根据破坏荷载求得岩石的点荷载强度。

在进行吸水率测定之后,对干燥试样、浸泡普通水15min和2h试样、浸泡5%乳化液15min和2h的试样以及浸泡1.5‰CO2水溶液15min和2h的试样进行点荷载试验,并记录数据。吸水率测定及软化性测定实验数据见表1。

表1 不同试验条件岩石吸水率及点荷载试验

2.3 试验结果分析

岩样的吸水率反映了岩层中孔隙的数量及体积大小。从表1数据可以看出,岩石试样在普通情况浸泡15min条件下吸水率较低,说明岩石较致密,孔隙少。对比不同溶液中的吸水率,在普通水中浸泡岩样15min吸水率为1.01%;在5%乳化液中浸泡岩样15min吸水率为0.63%,乳化液吸水率比普通水低37.6%;在普通水中浸泡岩样2h吸水率为2.97%;在5%乳化液中浸泡岩样2h吸水率为2.57%,乳化液吸水率比普通水低13.47%。对比不同吸水时间的吸水率说明,普通水溶液中浸泡2h是15min的2.94倍,5%的乳化液中浸泡2h是15min的4.08倍,说明短时间内乳化液中的油脂分子容易堵塞岩样中的孔隙,不利于岩样的吸水破碎软化,而随着浸泡时间的增加,乳化溶液对岩石吸水率的影响逐渐减少。

浸泡后的岩石样品抗压强度降低,水溶液对岩石力学性能影响十分明显。乳化液浸泡后试样的含水率虽然略高于水溶液,但抗压强度及破碎软化系数的减小幅度明显低于水溶液。因此,分析得知水溶液对该构造区的硬岩能够达到破碎软化作用。另外从表中实验数据可以得出普通水中浸泡岩样2h软化系数比浸泡15min软化系数大4.2%,5%乳化液中浸泡岩样2h软化系数比浸泡15min软化系数大7.2%,说明短时间乳化液中的油分子容易堵塞岩样中的孔隙,不利于岩样的吸水软化,长时间浸泡在乳化液中的岩样吸水软化与普通水吸水软化差距减小。

岩石试件在1.5‰CO2溶液中分别浸泡15min和2h,吸水率分别为1.57%、1.93%,从数值中看出吸水率反而较普通水低,造成原因是和岩石表面裂隙较发育部分充填矿物发生化学反应,造成松散碎石表层脱落,所以表现出吸水率低的假象;岩石试样在1.5‰CO2水溶液中分别浸泡15min、2h强度为87.04MPa、53.25MPa,软化系数分别为0.52、0.32,说明CO2水溶液碳酸与岩石中的矿物发生化学反应,造成强度急剧降低,软化效果明显。

2.4 岩石钻孔预裂数值模拟分析

运用FLAC3D5.0数值模拟软件,建立物理力学模型,对厚度0.6m≤H<2.0m区间的硬岩层采用单排布孔方式,采用不同孔径、水压对构造带硬岩预裂破碎规律进行分析:

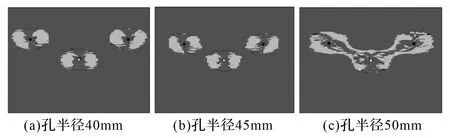

1)注水压力15MPa、单孔间距7m情况下,模拟钻孔半径40mm、45mm、50mm时塑性区分布范围,如图2所示,注水压力稳定后,钻孔半径40mm的塑性区变化范围较小,孔与孔之间无应力重叠区域,当把孔径增加到50mm后,塑性区重叠,说明增加钻孔直径能够显著改善压裂影响范围。

图2 不同钻孔直径时塑性区分布范围

2)基于现场测量,现有钻孔的孔径为85mm,通过上述模拟得到压裂影响范围与钻孔的直径成正比,故选取大直径钻孔更为合适。通过在钻孔直径90mm、单孔间距7m情况下,模拟注水压力为10MPa、20MPa、30MPa时塑性区分布范围,如图3所示,塑性区范围随着压力的提高而变大,增加压力有利于裂隙的发育,但是压力过大,容易使钻孔之间裂隙贯通,形成粗大导水通道,建议增加压力缓慢压裂,形成毛细裂隙,充分破碎软化岩石。

图3 不同注水压力时塑性区分布范围

通过数值模拟,结合现场地质调查和形成过程的分析,认为采用小压力、大流量,压力过高容易形成钻孔之间导通。根据相似情况工程实践经验,钻孔间距不宜过小,结合模拟结果,7m比较合理。

3 预裂技术方案

3.1 煤层夹矸分类情况

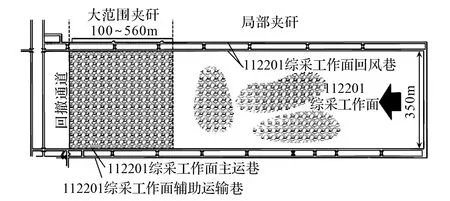

根据榆北煤业小保当一号煤矿112201首采工作面地质条件可知,现开采的2-2煤层中存在着大量致密坚硬的夹矸,主要分为两种:第一种类型,112201工作面100~560m范围煤层中存在厚度0.6~1.7m,岩性为致密粉砂岩的夹矸层,该夹矸层连续贯通工作面,面积约16万m2;第二种类型,工作面煤层中岩性以长石、石英、菱铁矿为主,块状分布,含粘土碎屑,致密、坚硬且不稳定分布的局部夹矸,厚度0.4~2.5m,最大长度超过40m。12201工作面夹矸分布如图4所示。

图4 12201工作面夹矸分布

3.2 技术方案设计

针对112201综采面煤层坚硬夹矸破碎问题,开发硬岩夹矸层预裂破碎新技术、提高首采面的生产效率、大幅度降低生产成本是本设计的基本宗旨。目前,国内外有关煤矿硬岩软化破碎,主要采用矿山压力、人工预裂和煤机截割三种技术方法。其中,常用的人工干预技术包括炸药爆破和水压致裂两种。

1)根据112201工作面、回风巷、运输巷夹矸统计分析结果,在岩石破碎理论指导下,采用煤岩层物理化学力学特征分类方法对大面积夹矸进行分类研究,包括:①对112201综采工作面的煤层夹矸层地质学选点定位,根据煤层夹矸分类,对煤层夹矸预裂关键点进行标识;②对工作面、回风巷、运输巷不同层位夹矸层的岩芯进行采集及标准制样测试岩石化学力学实验。

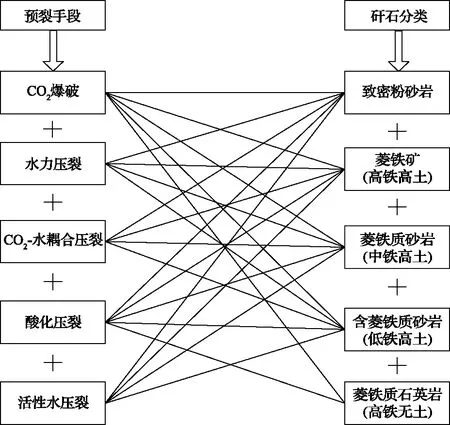

2)根据工作面夹矸的不同类型分析,提出大面积坚硬夹矸分类预裂方法。采用高压水刀预裂、气体聚能爆破、高压压裂、酸化一体化的预裂破碎新技术针对性解决不同类型夹矸层的有效破碎问题,如图5所示。

图5 预裂方法与夹矸分类致裂的关联关系

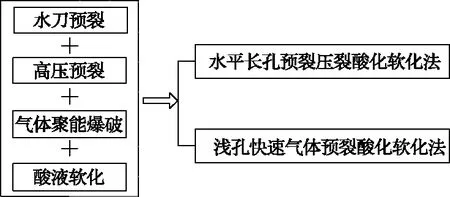

3)针对综采煤层夹矸破碎问题,采用超前综合压裂破碎方案,并辅助可视化效果监控,如图6所示。由图6可知:在工作面采区前方沿工作面巷道超前实施工作面全长水平长钻孔预裂;钻孔初期夹矸完整,及时采取高压水预裂形成预制定向裂缝网;预裂缝完成后,进行动静压耦合压裂破碎施工,形成贯通型裂隙破碎网络。该破碎过程由预裂-压裂-气水耦合酸化按一定工艺组成,具有定向作用,破碎网络可控性好,对工作面煤层顶底板免扰动,以保证综采面的安全及截割效率。

图6 煤层夹矸破碎设计

小保当一号煤矿112201综采工作面夹矸破碎工程,通过硬岩夹矸预裂破碎新技术现场示范,并取得成功,为小保当含坚硬夹矸煤层科学开采提供技术支撑。

4 结 论

1)我国陕北榆林矿区硬岩夹矸层,结构致密,单轴抗压强度高,但受到夹矸结构带的影响,岩石贯通裂隙发育,导水性较好。通过对岩石进行吸水性和软化性实验,可知浸泡后的岩石样品抗压强度降低,约为原始样品抗压强度的35.5%,软化系数为0.64,水溶液对岩石力学性能影响十分明显。不饱和酸活性水溶液浸泡后试样的含水率虽然略高于水溶液,但抗压强度及软化系数的减小幅度明显低于水溶液。因此,分析得知水溶液对该构造区的硬岩能够达到破碎软化作用。通过数值模拟,结合现场地质调查和形成的过程的分析,认为采用小压力、大流量,压力过高容易形成钻孔之间导通。根据相似情况工程实践经验,钻孔间距宜不宜过小。

2)预裂软化破碎技术很好解决了硬岩夹矸层产煤过程的割煤效率低,截割困难,环境污染严重问题,提高了工作面产煤效率。同时,本文提出了水压破碎新技术、工艺与新方法,根据不同的夹矸层,可按方法组合进行预裂;并且该技术在小保当煤矿工作面得到较好的应用,工作环境得到改善,工作效率得到提高,产生良好的经济效益。