电动汽车减速差速器一体式箱体分析*

2021-10-25郭长帅

胡 勇,郭长帅,范 杰

(广东省科技干部学院汽车工程学院,广东珠海519090)

0 引言

随着经济社会的迅猛发展,不可再生能源的消耗量不断增加,进而导致能源危机日趋严重。因此,越来越多的国家和车企逐渐意识到新能源汽车是未来汽车产业发展的方向,而纯电动汽车由于具有零排放更环保的特点,已经被提升至我国汽车工业发展的重要战略地位。

减速器作为电动汽车的关键零部件,其主要作用是传递由动力源驱动电机传递出的转速和转矩。而减速器箱体起到支撑齿轮传递系统的作用,其所受到的激励十分复杂,运行工况非常恶劣,对减速器箱体的运行性能、载荷分布进行研究是必不可少的[1]。

通常来讲,对电动汽车减速器箱体设计的主要要求是,在尽量缩减结构尺寸大小和重量的同时,确保箱体具有足够的强度及刚度,以保证箱体各个部分之间,以及箱体与零部件之间的工作协调[2]。在减速器运转过程中,来自齿轮传动系统的各种动载荷会通过传动轴传递至减速器箱体的轴承位置处,引起整个箱体的振动与变形,对箱体的强度与刚度造成重要的影响[3]。因此,减速器箱体设计研究工作中需分析其强度、刚度以符合使用性能的要求。而此前对于减速器箱体的仿真分析多集中在静力学分析方面,且所采用的载荷通常为常量,在动力学分析方面显得尤为薄弱[4]。

综上所述,在对减速器箱体进行仿真分析时有必要考虑齿轮啮合频率以及动态载荷对箱体的影响,确保箱体的刚度、强度满足设计要求。采用现代仿真分析软件,通过对其箱体开展仿真分析能有效减少设计上的缺陷,提高设计效率[5],减少量产风险,具有重要的工程实际意义。

1 减速器箱体激励计算

1.1 减速器模型

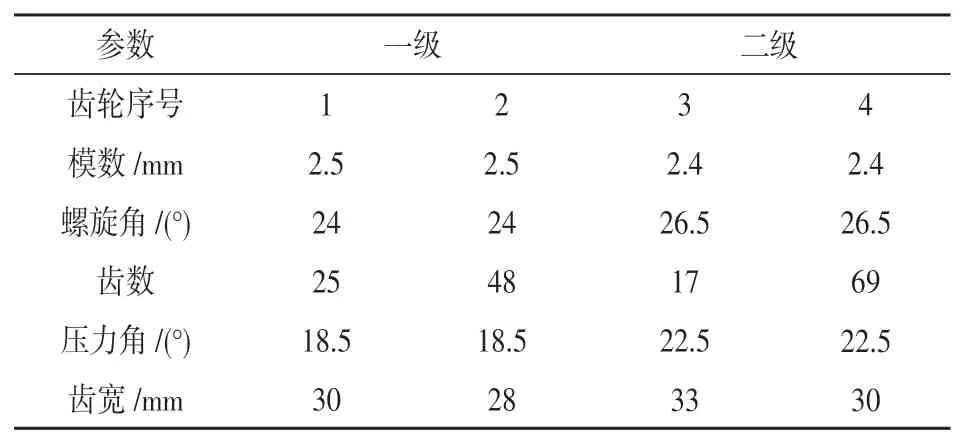

研究对象为减速差速器一体式,其传动系统参数如表1所示。

表1 减速差速器主要相关值

1.2 减速器箱体激励计算

齿轮传动系统主要是由齿轮、轴以及轴承所共同组成的,而齿轮传动系统的动力学特性会对箱体的工作状况产生非常重要的作用。在实际工况下,齿轮对由于存在啮合传动而产生周期性的激励力,激励力通过轴、轴承进一步传递到箱体上,从而导致箱体的变形破坏。因此可以说,轴承座处动态激励力的准确求解是齿轮箱系统动力学分析的基础[6]。

对齿轮传递过程中齿轮啮合对箱体激励通过采用Adams而求解出。Adams是虚拟样机分析软件,具有强大的多体动力学仿真分析功能,在齿轮啮合传动仿真中有很好的应用。通过的齿轮啮合仿真,可以仿真计算得到齿轮啮合过程中在齿轮箱六轴承位置处的激励力大小、齿轮的啮合力曲线[7-8]。准确地对齿轮箱进行动态振动仿真,需要首先建立一个齿轮传动系统的刚性多体模型,并对其进行激励力仿真。在输入轴定义转速,在输出轴定义负载扭矩。选择刚体接触选项,同时需要定义接触参数[9]。

Adams一般用Impact函数来模拟齿轮之间的接触力,其导致的激励可以由齿轮的撞击力来研究。确定碰撞力的大小Fn主要由等效刚度k以及幂指数q这2个性能指标确定。通常是通过Hertz弹性碰撞模型来计算出正确的k与q[10]。

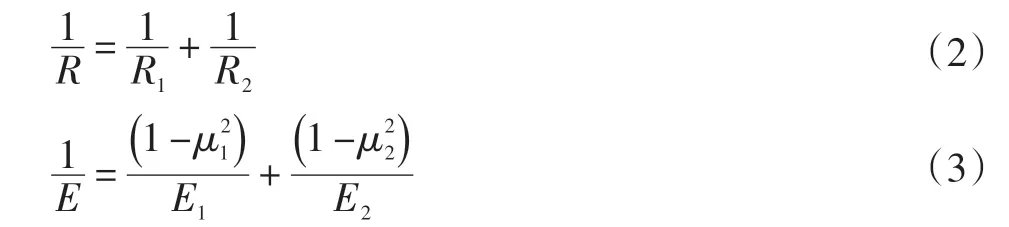

在齿轮箱内,两齿轮因啮合产生力的作用,其中一部分为弹性力Fn,也发生了一定的变形δ,Hetrz模型指出Fn与δ满足如下关系:

式中:R1、R2分别为啮合点处的一对齿轮的曲率半径。

式中:E1、E2分别为两齿轮材料的弹性模量;μ1、μ2分别为两齿轮材料的泊松比。

将式(1)转换可得:

由此可得:

齿 轮 为20GrMnTi钢,泊 松 比μ1=μ2=0.29,E1=E2=2.07×105N/mm2,代入式(3),计算后可得为一、二级齿轮啮合的曲率半径,用分度圆半径代替齿轮接触点的当量半径[11]。将E和R代入式(5)后,可 得 齿 轮 刚 度 系 数K1=1.308 9×106N/mm2,K2=1.180 4×106N/mm2。由于阻尼系数对本次仿真影响不大,可取C=50 N/(s·mm),碰撞指数确定为e=1.5。击穿深度d=0.11,摩擦力由Coulomb法则确定,动、静摩擦因数分别取μd=0.08,μs=0.05。刚性体齿轮传动系统动力学模型如图1所示。

图1 刚性体齿轮传动系统动力学模型

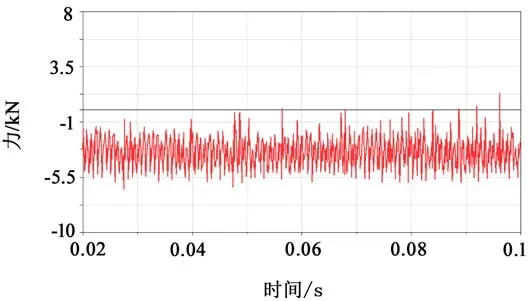

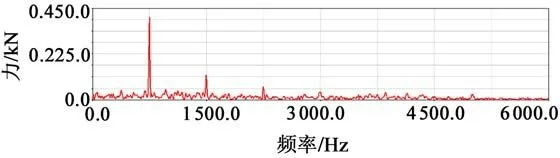

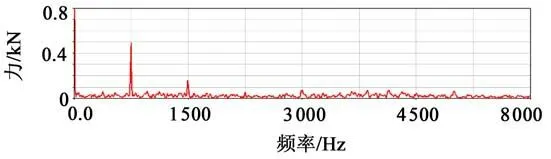

齿轮传动按照转速1 800 r/min,负载扭矩2 000 N·m的工作状况仿真。结合仿真分析可以获得齿轮啮合传递时的轴承所受的力。图2~5所示为中间轴左轴承X向所受力的大小和频率曲线图。从时域分析来看,由于在相同的静态负载作用下,仿真计算的轴承力的上下波动较大,轴承力在某一值区间来回摆动,X向均值在-3 523 N区间来回摆动,Y向均值在-16 000 N区间来回摆动,所以每组轴承力都在某一定值附近区间来回摆动,轴承力成周期性变化;从频域分析来看,频谱中呈现的轴承力频率的1倍频和2倍频,这与其啮合频率750 Hz相吻合,表明轴承力主要是由齿轮啮合力从相关运动轴传输到轴承上的。

图2 中间轴左轴承X方向时域力

图3 中间轴左轴承X方向频域力

图4 中间轴左轴承Y方向时域力

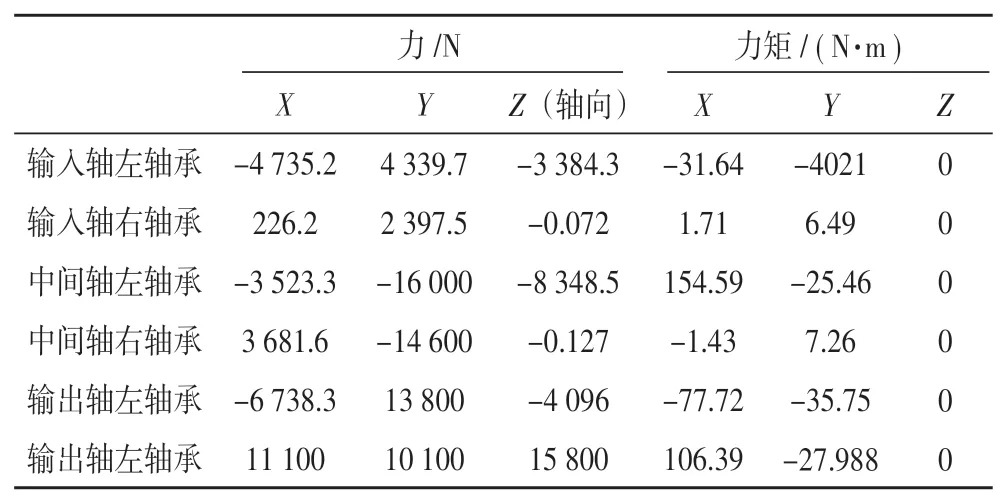

通过上面的仿真计算可以得到6个轴承位置处的激励力大小取其平稳状态下的平均值,激励力大小如表2所示。

表2 减速差速器轴承激励计算结果

图5 中间轴左轴承Y方向频域力

2 箱体静力学分析

2.1 减速箱箱体几何建模

减速箱箱体所用材料是硬质合金,分成内外侧箱体。箱体上分布着加油、轴承、螺栓等孔洞等形成的特殊设计。由于很多局部的零部件或结构对后续分析影响不大,所以在建模过程中对这一部分进行了简化。图6所示为简化后的减速箱箱体模型。

图6 简化后的减速器箱体模型

2.2 箱体有限元模型

减速箱箱体是铸造而成的,内外两侧箱体材料相同,选用硬质合金YL113,其密度为2 700 kg/m3,泊松比为0.36,弹性模量为71 GPa。将完成的减速箱箱体模型通过有限元分析软件Hypermesh完成网格划分。为了进一步确保减速差速器箱体几何模型的准确及软件计算的精确性,以二阶四面体网格(Tetra)划分网格,其单元类型为C3D10。并且对箱体的重要部分如轴承孔处,网格的类型选择直角三角形(R-trias),其余的部分用等边三角形(trias)处理面网格[12]。处理完后全部的减速箱箱体网格模型节点为350 504个,涵盖了184 946个二阶四面体网格。处理完的减速箱箱体如图7所示。

图7 减速器箱体有限元模型

减速器壳体模型的内外两侧两部分组成的,由多个螺栓连接用RBE2刚性单元分析上箱体和下箱体之间的螺栓连接。

2.3 静力学分析

静力学分析一般认为理想下的负载保持恒定,在给定的负载情况下,构件因此产生的变化随时间的变化较小。静力分析方程如下:

式中:[K]为系统刚度矩阵;{U}为系统节点位移向量;{F}为系统节点力向量。

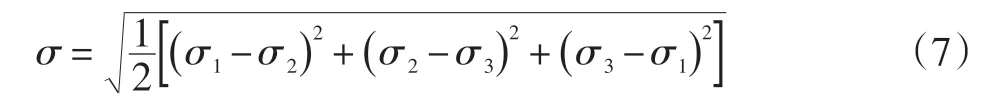

根据第四强度理论[13],塑性变形在一定程度上意味着材料的失去本身的特性,因此对特定构件采用Von miss等效应力进行分析[14],表达式如下:

强度条件为:σ≤[σ],[σ]为材料的许用应力。

将上文得到的箱体的激励力加载在轴承孔处,箱体与电机相连的大端面处采用全位移约束,其有限元模型如图8所示。

图8 加载约束后的减速器箱体静力分析模型

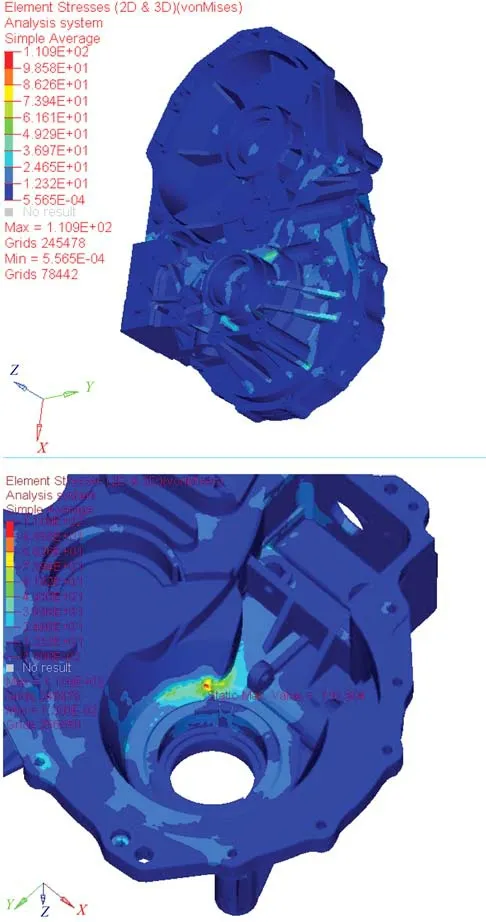

加载后的内外两侧箱体模型,在Hyperworks里开始静力计算。输出的应力云图如图9所示。从图中可以看出,主要的应力汇聚在外箱输出轴轴承孔旁边,最大峰值为110.9 MPa,其值小于箱体的许用应力130 MPa,所以该应力计算结果达到安全标准,该箱体符合使用条件。

图9 减速器箱体应力云图

3 瞬态响应分析

在实际运行工况下,减速器箱体需要承受复杂的动态载荷的激励,因此仅仅进行静力学分析是不够的。在对箱体进行瞬态动力学仿真分析时根据实际工况将动态载荷添加至模型的各工轴承孔处,分析箱体所产生的应力。

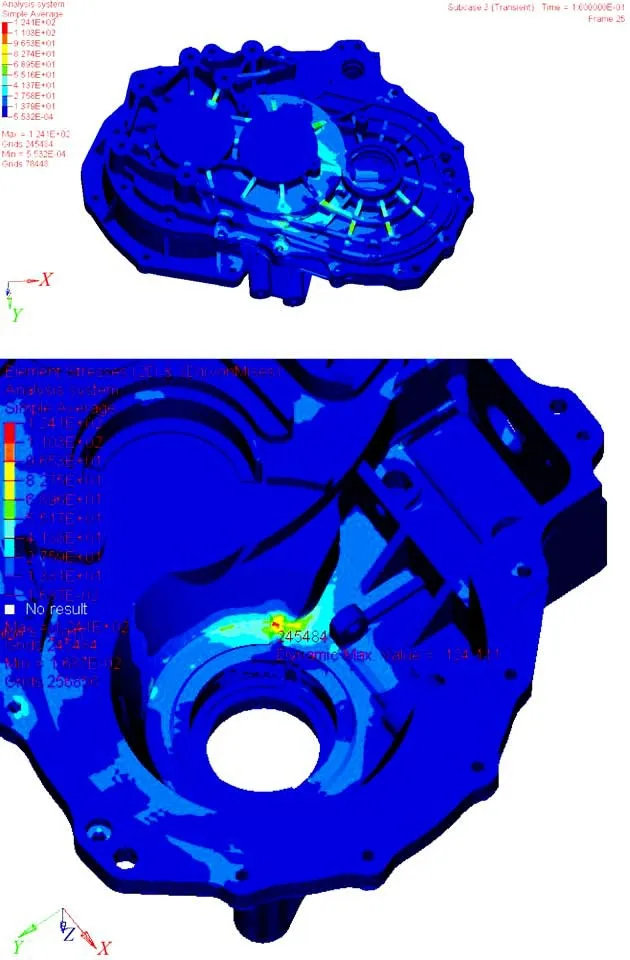

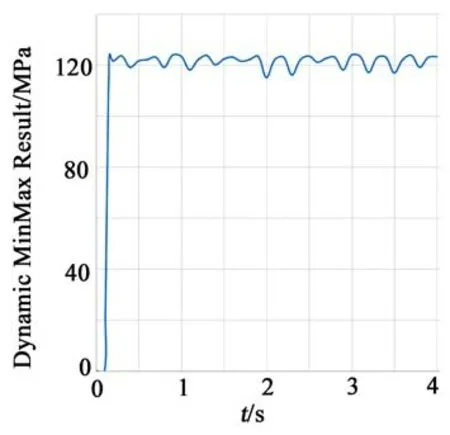

减速器的内外箱体分别在全部连接螺栓部位以RBE2刚性单元分析[15]。由于输入动载荷的频率较高,为了保持数据的准确性,这里取0.05 s为时间步长,全部为400步。取阻尼值为0.004。在Hyperworks直接提交计算,得到以下瞬态响应分析结果,如图10所示。

图10 减速器箱体瞬态响应分析

以上瞬态响应分析结果是0.16 s处的应力云图,该云图的最大应力也是所有时刻的最大应力,为124.1 MPa,如图11所示。根据瞬态响应的分析结果可知,在所有时段内,箱体的峰值应力都小于其材料本身的最大许用应力,故在减速器的电动汽车行驶过程中,不存在遭受强度破坏的可能性,说明箱体设计合理。

图11 减速器箱体应力

4 结束语

通过构建减速箱体的激励计算、建模和仿真,完成了静力学及瞬态响应分析,最终情况如下。

(1)通过建立减速箱齿轮传动系统多体动力学模型,获得了齿轮啮合过程中6个轴承位置所承受到的激励力谱,发现主要最高值普遍存在于啮合频率及其倍频时刻。

(2)通过静强度分析和瞬态响应分析的对比,可知最大应力出现的位置是一致的,但是应力值大小不同,而瞬态响应分析更贴近实际工况,说明只进行箱体的静强度分析是不够的。