SiC含量对选区激光熔化制备SiC-Al复合材料结构与性能的影响

2021-10-25解厚波张家莲苑高千张竞哲李可琢李发亮张海军

解厚波 张家莲 苑高千 张竞哲 李可琢 李发亮 张海军

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

金属铝及其合金具有导电性好,传热快,密度小和易于成型等优点,成为结构材料轻量化的首选材料,但其固有的硬度低和不耐磨等缺点限制了其在现代工业中的应用[1-2]。SiC具有来源广泛,硬度高,强度大,耐磨性优异以及膨胀系数低等特点,将其作为增强相制备的SiC-Al复合材料具有成本低,比强度和比刚度高,弹性模量大及耐磨损等显著优点[3-5],在航天航空、交通运输、工程机械和电子信息等领域具有广泛的应用价值[6]。

当前,铝基复合材料常用的制备方法包括粉末冶金法、搅拌铸造法、喷射沉积法、挤压铸造法和无压渗透法等,这些方法仅能制备结构简单的零件,且存在着原料利用率低,耗时长,能耗高和工序复杂等缺点[7-9];而汽车、航空航天和军事领域涉及到大量几何形状复杂的铝基功能部件,如气螺钉、油管等[10]。选区激光熔化技术(SLM)利用计算机辅助设计(CAD)的目标产品模型和计算机控制的高能激光,通过完全熔化/凝固机制对粉体进行逐层成型和固结[11-13],在制备结构复杂的零件方面具有独特优势,同时还具有优于传统工艺的特点,如成型速度快,原料来源广,原料利用率高及尺寸精度高等[14-15]。此外,SLM成型过程中的快速凝固特性使得成型结构件的微观组织尺寸细小,形成细晶强化进而提升材料的力学性能[16-17]。

因此,在本工作中,以SiC粉为增强相,纯Al粉为基体原料,采用SLM方法在粉层厚度和扫描间距均为0.05 mm,激光功率和扫描速度分别为400 W 和300 mm·s-1的条件下,制备了SiC-Al复合材料;研究了SiC含量对SLM成型SiC-Al复合材料物相组成、显微结构、致密度、显微硬度、磨损性能和抗折强度的影响。

1 试验

1.1 试样制备

试验所用原料为w(Al)=99.8%、d50=33μm的Al粉,w(SiC)=99.9%、d50=30μm的SiC粉。根据表1所示称取相应的Al粉和SiC粉,然后以玛瑙球为研磨介质,在球、料质量比为1∶1、转速10 r·min-1的条件下进行12 h球磨干混。待干混完成后,将所得混合粉体置于真空干燥箱中于60℃干燥12 h。采用SLM 250快速成型设备(YLR-500-WC型激光器、激光光斑直径100μm),按照表1所示的工艺参数制备了SiC-Al复合材料。成型完成后,利用线切割技术把所得样品从基板上切割下来备用。

表1 SLM成型SiC-Al复合材料试验方案Table 1 Processing conditions and batch compositions ofSiC-Al composites fabricated by SLM

1.2 性能表征

采用X射线衍射仪分析试样的物相组成。采用场发射扫描电子显微镜观察试样断面的显微结构,并用能谱仪检测产物的元素组成,观察前需要利用凯勒试剂(1 mL HF,1.5 mL HCl,2.5 mL HNO3及95 mL蒸馏水)腐蚀试样10 s。依据GB/T 2997—2015测量试样的体积密度,根据混合法则计算试样的理论密度,取试样的体积密度与理论密度的比值即为试样的相对密度(致密度)。采用SH-318-Ⅲ型显微硬度计在100 g的载荷条件下测定试样的显微硬度,加载时间设定为10 s,卸载后分别测量压痕对角线的长度d1及d2,然后读出显微硬度值;为了减少试验误差,每个试样的同一条直线上分别测试8个不同点的数据,取平均值记为试样的显微硬度。用线切割机将SLM成型的试样切割成5 mm×6 mm×40 mm的标准试样,然后采用Instron5697型万能试验机在跨距为30 mm的条件下测试试样的抗折强度。在室温下利用UMT-2摩擦磨损仪测定试样的磨损率,摩擦材料是直径为10 mm且平均硬度为HRC62的440碳钢球;摩擦磨损试验时载荷为20 N,摩擦速率为5 mm·s-1,测试时长为20 min。

2 结果与讨论

2.1 SiC含量对SiC-Al复合材料物相组成、显微结构、致密度及强度的影响

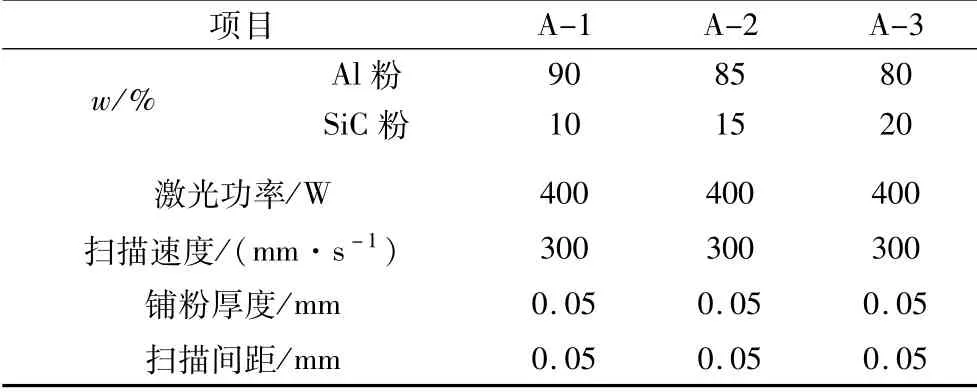

图1(a)为采用SLM成型SiC不同含量试样的XRD图谱。从中可知:所有试样物相均包含Al、SiC、Si和Al4C3。Rietveld全谱拟合计算结果(见图1(b))表明,当SiC含量(w)从10%增加至20%时,试样中Si和Al4C3两种物相的含量(w)分别由5.1%和3.6% 升高至15.8%和7.4%。这是因为在SLM成型过程中,Al熔体与SiC之间发生3SiC+Al→Al4C3+3Si反应。随着SiC含量的增多,反应发生的程度逐渐增大,导致所成型试样中Si和Al4C3两种物相的含量也增多。

图1 SiC含量不同时试样的XRD图谱及各物相相对含量Fig.1 XRD patterns(a)and relative contents of each crystalline phase(b)of SiC-Al composites w ith different contents of SiC

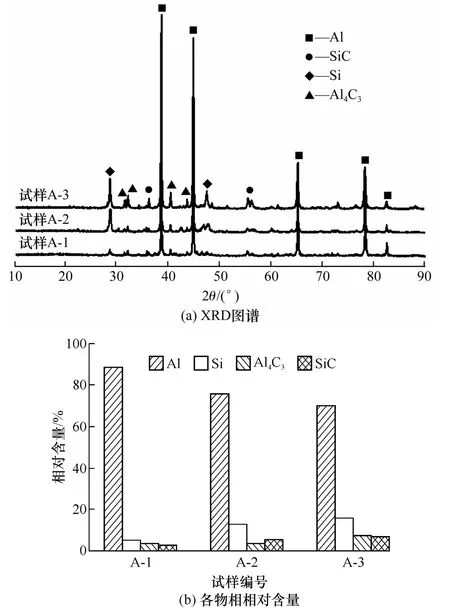

图2为SiC不同含量试样的相对密度及横截面SEM照片。图2(a)表明:随着SiC含量(w)从10%增大至20%,试样的相对密度从95.2%降低至91.1%。当SiC含量较低时,熔点较低的Al粉含量相对较多,在SLM成型过程中,熔体的生成量增多且黏度下降;同时SiC含量低,因而对熔体流动性影响较小。在熔体量多且流动性较好的情况下,熔体可以有效铺展,充分包裹增强相SiC并填充粉体间各种孔隙,使得试样中各相结合情况良好,孔洞含量少,提高了致密度(见图2(b))。当SiC含量(w)较高(≥15%)时,SLM成型过程中形成的熔体量相对减少,同时熔池中SiC固相含量的增多也增大了熔池内熔体的黏度。此时,熔体无法充分包裹固体颗粒并填充粉体间的孔隙,成型材料内部残余孔洞的尺寸和数量均增加(见图2(c)、图2(d)),因此,试样的致密度降低。另外,SiC为不规则形状,其边角位置在急热急冷过程中容易产生应力集中,进而形成微裂纹。SiC含量越多,SiC-Al复合材料中内应力集中的情况也越普遍,微裂纹数量的增多也使得试样的致密度下降。

图2 SiC不同含量试样的相对密度和横截面SEM照片Fig.2 Relative densities and SEM images of cross section of SiC-Al composites w ith different contents of SiC

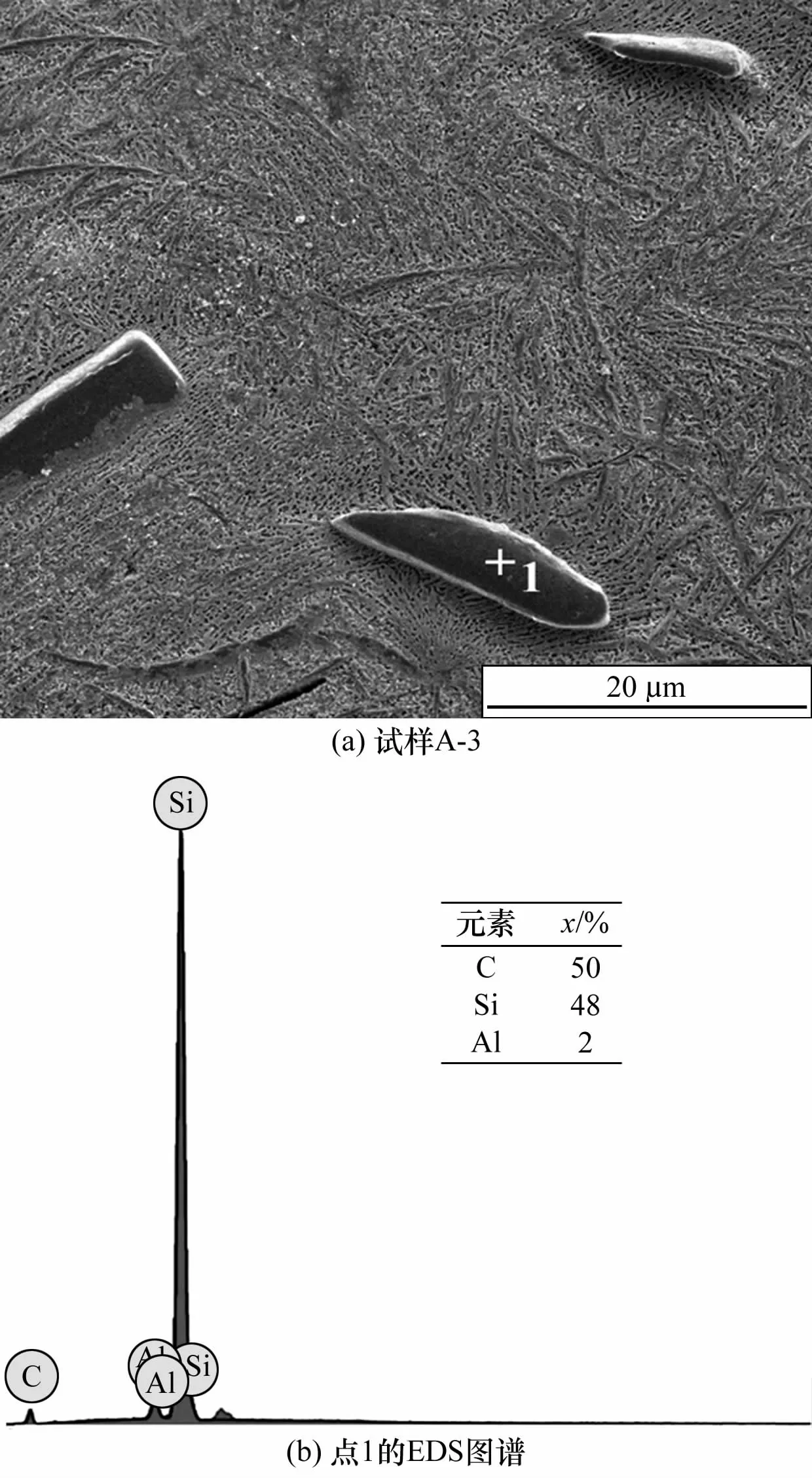

试样A-3表面的SEM照片以及点1处EDS分析结果见图3。可以看出:点1含Si、C和Al 3种元素,且Si和C原子数比例接近1∶1。结合XRD结果(见图1(a))可知该大颗粒应为SiC。

图3 试样A-3表面的SEM照片及点1处的EDS图谱Fig.3 SEM image and EDS spectrum at point 1 of SiC-Al composites A-3

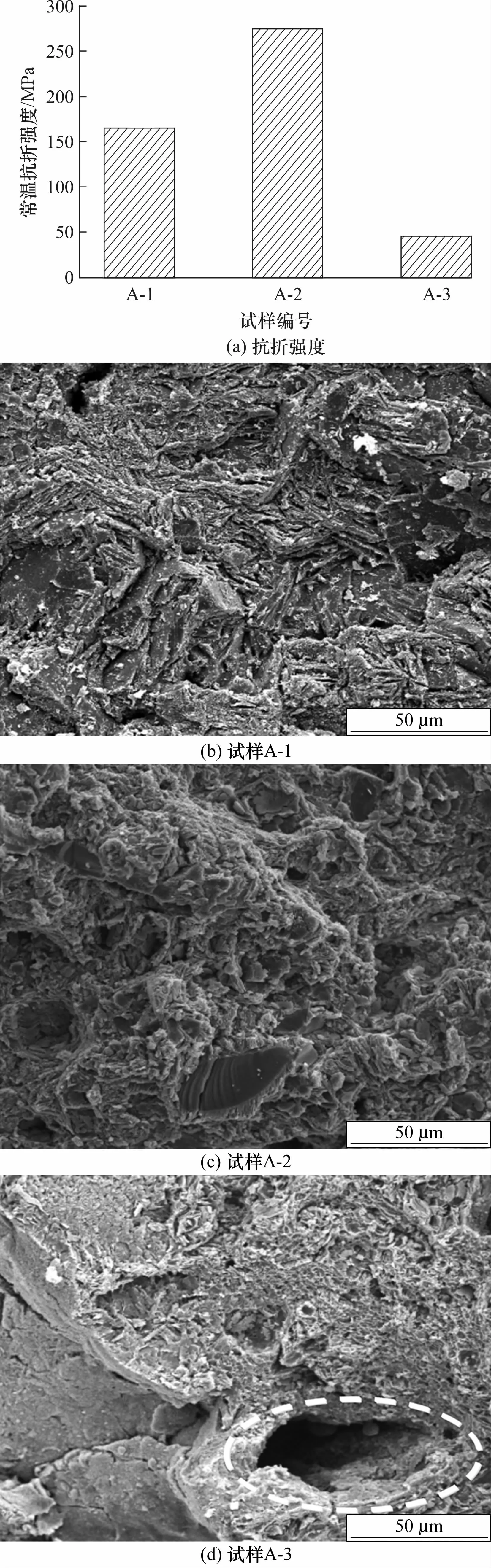

图4示出了SiC不同含量试样的抗折强度及断口形貌照片。由图4(a)可知,试样的抗折强度随SiC含量的增加呈现先上升后下降的趋势。当SiC的含量(w)由10%增至15%时,试样的抗折强度由165 MPa增至275 MPa;继续增大SiC含量至20%(w)时,试样的抗折强度急剧降低至46 MPa。在SiC含量为10%(w)时,所成型试样中的绝大部分为Al基体,虽然此时试样的致密度较高,但是增强相SiC的含量低,没有充足的增强相强化基体材料,试样在较低的外力下即发生断裂失效,其断裂强度也较低。当SiC含量为15%(w)时,所得试样的致密度与SiC含量为10%(w)时相比变化不大,Al基体与SiC的结合较为紧密;又由于试样内有较多的SiC增强相,因此,只有当外力大到一定程度时,才能使复合材料发生断裂失效,此时,复合材料具有高的断裂强度。当SiC含量为20%(w)时,一方面试样致密度低(见图2(a)),其内部孔洞等缺陷相对较多,在受力时成为裂纹源,使试样在较低外力下即发生断裂;另一方面Al基体与SiC之间结合弱,使得复合材料表现出较低的抗折强度。图4(b)—4(d)的SEM照片也表明,当SiC的含量(w)为10%和15%时,复合材料断面的孔洞相对较小;而当SiC的含量(w)增至20%时,复合材料断面存在着明显的大孔洞(见图4(d)中白色虚线标记区域)。

图4 SiC不同含量试样的抗折强度及断口形貌照片Fig.4 Modulus of rupture and SEM micrographs of fracture surface of SiC-Al composites w ith different contents of SiC

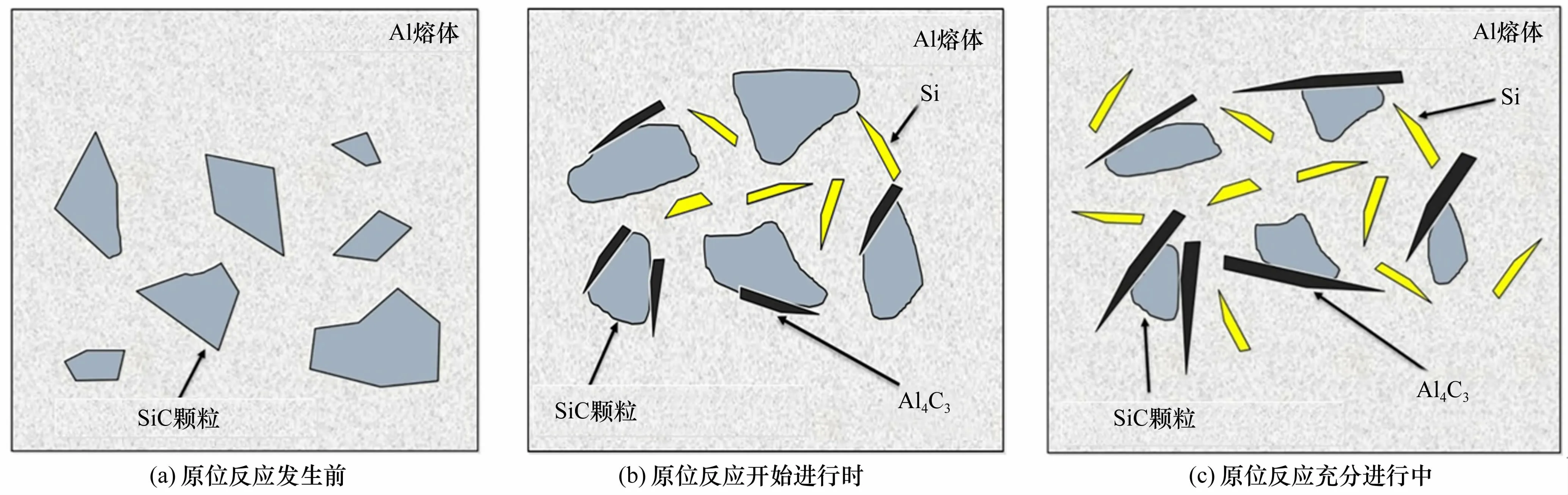

2.2 SLM成型SiC-Al复合材料反应机制

研究表明[18-19],SiC和纯Al粉对波长为1.06 μm激光的吸收率分别为78%和61%。因此,在SLM成型SiC-Al复合材料时,SiC和纯Al粉均可较好地吸收激光能量而使温度升高。随着粉体温度的改变,SLM成型SiC-Al复合材料中SiC演变示意图见图5,经历过程如下:

(1)激光照射初期,原料粉体因吸收激光能量而升温。在粉体温度升高至Al粉熔点但低于933 K时,虽然Al粉熔化形成熔池,但是由于不满足热力学反应条件,SiC颗粒和Al熔体之间不发生反应。此时,SiC颗粒以最初的不规则多边形形状分布于熔池内,如图5(a)所示。

(2)随着SLM过程的进行,粉体因吸收更多的激光能量而导致温度继续升高。当温度达到933 K后,SiC与Al熔体之间发生反应生成Al4C3和Si[20]。此时,SiC的粒径减小且表面尖锐的棱角消失,如图5(b)所示。

(3)随着时间的延长,吸收的激光能量增多,SiC与Al熔体间的原位反应加剧,Al4C3的粒径变大,反应体系中产生大量游离的Si,SiC的粒径进一步减小,如图5(c)所示。

图5 SLM成型SiC-Al复合材料过程中SiC演变示意图Fig.5 Schematic diagram of evolution of SiC particles in SLM form ing process of SiC-Al composites

2.3 SiC含量对SiC-Al复合材料显微硬度及磨损性能的影响

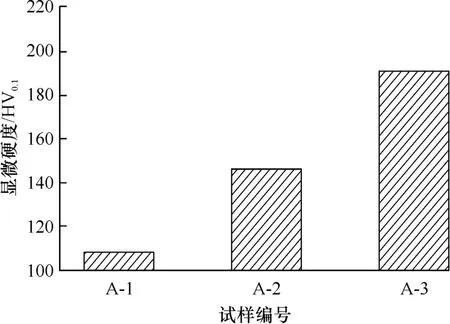

图6示出了SiC不同含量试样的显微硬度。由图6可知,在激光功率和扫描速度一定(P=400 W,v=300 mm·s-1)的条件下,试样的显微硬度随SiC含量的增多而明显增大。在SiC含量(w)分别为10%、15%和20%时,试样的显微硬度分别为108.4、146.2和191.5 HV0.1。其原因是:1)SiC含量增多时,位于复合材料表面的SiC量也增多,可以进一步分散压力,使宏观基体表面受压变形更难,强化效应更明显;2)SiC含量增多后,由于Al基体与SiC的热膨胀系数不同,SLM成型过程中试样内部残余应力更多,可以抵消更多外部压力,表现为材料表面微区抵抗变形能力提高,即显微硬度提高。

图6 SiC不同含量试样的显微硬度Fig.6 Microhardness of SiC-Al composites w ith different contents of SiC

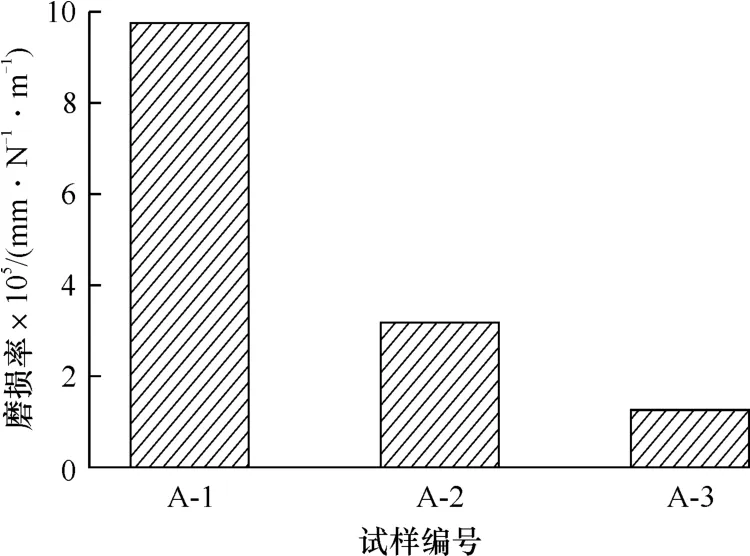

图7示出了SiC不同含量试样的磨损率。可以看到:当SiC含量(w)从10%增至15%时,试样的磨损率由9.8×10-5mm3·N-1·m-1降至3.2×10-5mm3·N-1·m-1;增加SiC含量至20%(w)时,磨损率降低至1.3×10-5mm3·N-1·m-1。其原因可能是SiC含量不同时所得试样均较致密,且致密度差别不大(均大于91%);但是其显微硬度却随着SiC含量的增加而明显增大(见图6)。硬度较大的SiC在摩擦过程中较难发生磨损,当其含量增多时,可以有效抵抗摩擦过程中磨损的发生,使复合材料表现出较强的耐磨性能,磨损率降低。

图7 SiC不同含量试样的磨损率Fig.7 Wear rates of SiC-Al composites w ith different contents of SiC

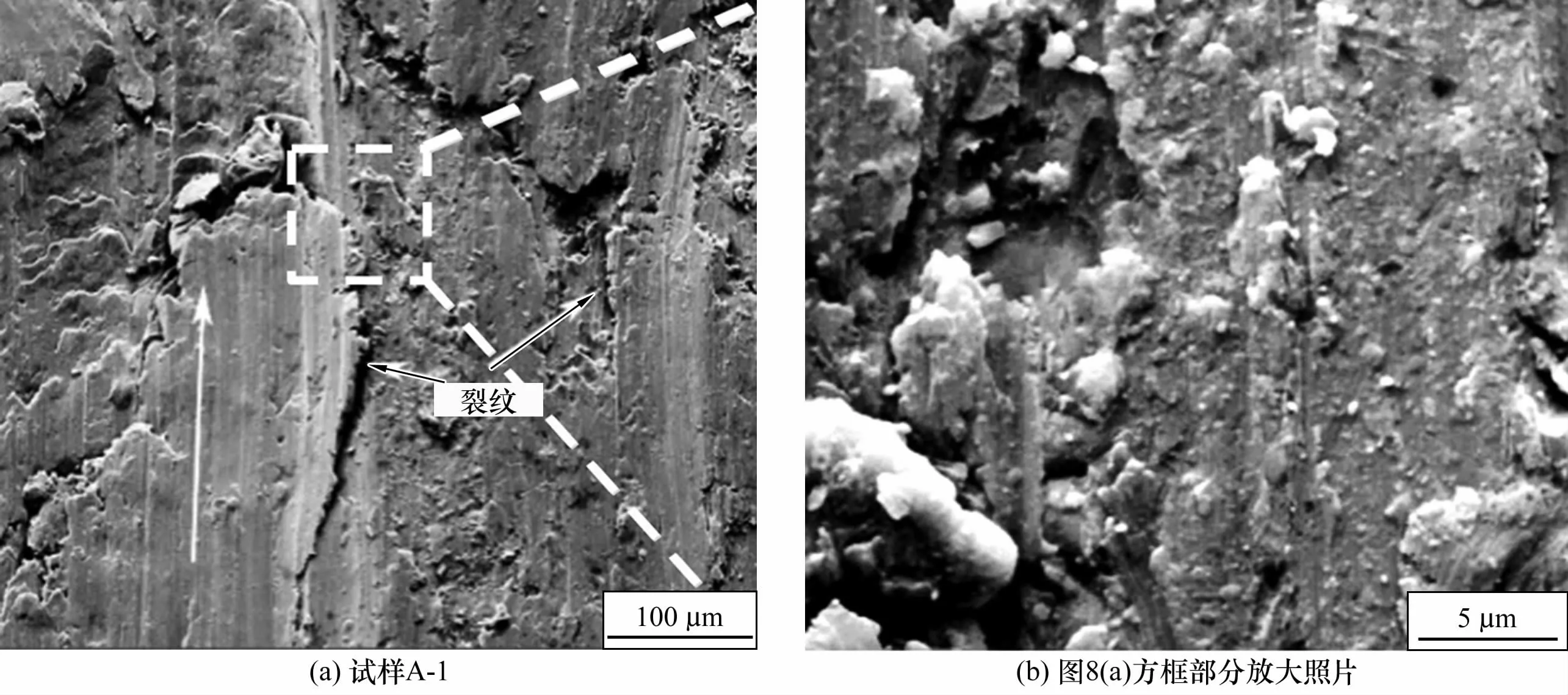

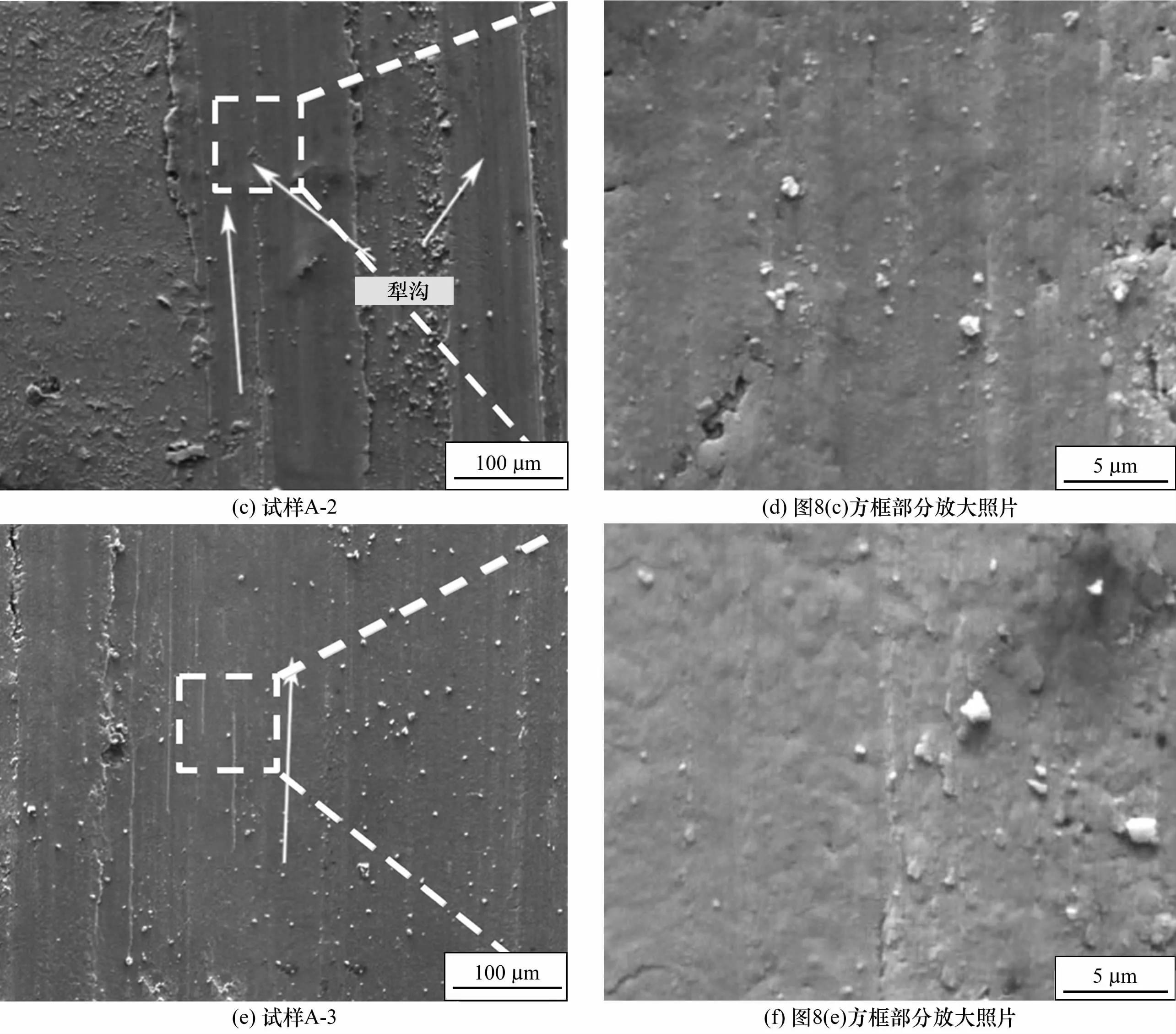

为了进一步研究SiC-Al复合材料的磨损机制,采用SEM观察各试样磨损表面的形貌,结果如图8所示。图8(a)和图8(b)表明:SiC含量为10%(w)的试样的磨损面粗糙,磨损表面可以看到因塑性变形引起的大量块状剥落区域,且存在较深的犁沟,基体沿滑动方向出现裂纹;当基体磨损后,因剥离形成的大颗粒、SiC与对磨材料三者之间共同形成磨粒磨损,在磨损表面可以观察到许多大小不一的颗粒。增加SiC的含量至15%(w)时,可以看到试样磨损表面仅存在较浅且不连续的犁沟,并没有出现微裂纹、凹坑等缺陷,同时磨损表面附着的磨屑数量和磨屑粒径都大大减小(如图8(c)和图8(d)所示);此时以黏着磨损为主(图中白色箭头所示部位)。当SiC的含量增至20%(w)时,试样磨损表面较为平整,仅可观察到较浅的犁沟和少量小粒径磨屑(如图8(e)和图8(f)所示);此时,试样仍以黏着磨损为主要的失效机制(图中白色箭头所示部位)。

图8 SiC不同含量试样磨损面的SEM照片Fig.8 SEM images of wear surface of SiC-Al specimens w ith different contents of SiC

3 结论

(1)SiC-Al复合材料中微裂纹及孔洞等缺陷随着SiC含量的增加而增多,导致复合材料的致密度逐渐减小,当SiC含量(w)由10%增至20%时,所得SiC-Al复合材料的致密度由95.2%降低至91.1%。

(2)SiC-Al复合材料均包含Al、SiC、Si和Al4C34种物相,其中Si及Al4C3的量随着SiC含量的增多而增大。

(3)SiC-Al复合材料的显微硬度和磨损性能随着SiC含量的增加而提高,当SiC含量(w)为20%时,所得SiC-Al复合材料的显微硬度最大,达191.5 HV0.1;其磨损率最小,为1.3×10-5mm3·N-1·m-1。

(4)SiC-Al复合材料的抗折强度随着SiC含量的增加先增大后减小,当SiC的含量(w)为15%时,所得SiC-Al复合材料的抗折强度最大,达275 MPa。