提高纸面石膏板抗折强度和黏纸性的试验研究

2021-10-25尚云宝保兴国朱玉梅张晓猛

尚云宝, 保兴国, 朱玉梅, 张晓猛

(内蒙古大地云天化工有限公司 内蒙古赤峰 024076)

受原料磷矿石的影响,湿法磷酸生产中副产的磷石膏(二水石膏)杂质含量较高,其使用受限。目前,大多数磷石膏均采用堆放的形式进行处置,只有少量的磷石膏用于生产水泥或纸面石膏板,但制得的纸面石膏板经常出现抗折强度低、不黏纸等问题。针对以磷石膏为原料制取纸面石膏板存在的问题,开展了强度改良试验和黏纸性改良试验。

1 抗折强度改良试验

1.1 试验原理

半水石膏具有水化后凝结硬化的特点,即半水石膏与水会发生化学反应,重新获得力学强度。根据此原理,磷石膏脱水得到的半水石膏可用于生产石膏板,一般通过测定半水石膏粉的抗折强度来判定其是否能生产出强度合格的石膏板。

1.2 流程简介

以磷石膏为原料生产纸面石膏板的常规流程:对磷石膏进行烘炒制成半水石膏,然后在半水石膏中加入适量的水(为减轻成品石膏板的质量,同时加入适量的发泡剂、淀粉等)形成料浆,由泵输送至滚动皮带机并进行黏纸试验,最后送入烘箱中烘干即得到成品纸面石膏板。

纸面石膏板生产过程中的控制要点是磷石膏的烘炒时间和温度以及水、发泡剂、淀粉的加入量。磷石膏烘炒时间过长或温度过高,炒制后的石膏粉中半水石膏含量少而无水石膏多,石膏粉的抗折强度较差,必须陈化处理后才能用于纸面石膏板生产。水、发泡剂、淀粉的用量必须严格控制,水的用量由半水石膏粉的标稠用水确定,发泡剂、淀粉的用量应根据每批半水石膏粉的黏纸试验结果确定。

1.3 半水石膏的制取

半水石膏可采用一步法或两步法制取。一步法是二水石膏在150 ℃下直接烘炒脱水制成半水石膏;两步法是将二水石膏在高温下脱水成无水石膏,然后在湿度较大的环境下陈化转变成半水石膏。

分别采用一步法和两步法制取半水石膏,破碎后的颗粒(粒径106~120 μm的占90%以上)主要参数对比见表1。

表1 一步法和两步法制取的半水石膏主要参数对比

由表1可知,两步法制取的半水石膏具有较大的比表面积和较高的抗折强度,且标稠用水相对较少。但实践表明,两步法生产耗时较长,生产成本较高。一步法生产的半水石膏抗折强度虽较差,但可以通过严格控制工艺指标(半水石膏含量、粒径等),使抗折强度符合指标要求。

1.4 半水石膏工艺指标的确定

将磷石膏于150 ℃下烘炒不同时间,然后分别测定无水石膏、半水石膏、二水石膏的含量,再研磨不同时间考察对半水石膏比表面积、标稠用水、抗折强度的影响,试验结果见表2。

表2 不同烘炒时间和不同研磨时间对半水石膏含量及性质的影响

根据生产要求:半水石膏的抗折强度≥3.0 N,半水石膏质量分数≥65.00%,二水石膏质量分数≤4.90%;若无水石膏质量分数>14.99%,应陈化后再用于纸面石膏板生产。

研磨时间决定粒径大小,而粒径又直接影响半水石膏的比表面积和堆密度,所以控制粒径非常重要。但半水石膏粒径过小,标稠用水少,也会出现抗折强度降低的情况,其原因是水化后溶液过饱和时间过长,形成的小结晶和结晶触点过多,产生了反向作用,因此半水石膏的比表面积应控制在4 800~6 400 m2/kg。

2 黏纸性改良试验

2.1 黏纸性及其影响因素

黏纸性是指护面纸在成品纸面石膏板的粘接牢靠程度,其是纸面石膏板生产过程中重要的指标之一,也是判断纸面石膏板质量最直观的指标之一。影响黏纸性的因素很多,主要有护面纸的吸水性和透气性、淀粉加入量、半水石膏的水化速度等。护面纸的吸水性和透气性是采购护面纸的硬性指标,严格控制即可,因此试验考察了淀粉的加入量和半水石膏的水化速度对黏纸性的影响。

淀粉的作用是辅助粘接,普通淀粉无法满足粘接要求,必须使用改性淀粉。改性淀粉具有一定的流动性,有较强的迁移能力,黏度随温度升高变化不大但随温度降低增大[1],所以选择优质的淀粉有助于提高黏纸性。

半水石膏的水化速度体现在初凝时间和终凝时间上。在标稠用水量固定的条件下,初凝和终凝时间越长,表明水化速度越慢,结晶状态也越差,反之则表明水化速度快,结晶状态相对较好。在生产过程中加入硫酸铵或其他促凝物质,可提高水化速度。

半水石膏的初凝时间和终凝时间是影响纸面石膏板黏纸性的重要因素之一,一般初凝时间和终凝时间越长,黏纸性越差,抗折强度也会受到一定影响。曾经加入硫酸铵进行试验,黏纸性虽有提高但不稳定,且成本较高。

2.2 提高水化速度的试验

根据黏纸性原理,为提高水化速度,水化必须快速完成且过饱和溶液持续时间相对较短。设计加入磷石膏进行试验,即在200 g半水石膏中加入标稠用水(68%),然后在水化过程中加入不同量的磷石膏,测定初凝时间、终凝时间和黏纸性。加入的磷石膏游离水质量分数控制在0.1%以内,磷石膏粒径小于75 μm,试验结果见表3。

从表3可以看出:磷石膏对提高水化速度和黏纸性有一定的促进作用,但磷石膏加入量过多后,将导致二水石膏总量上升,会影响抗折强度;加入的磷石膏质量分数超过2.00%时,凝固速度过快;加入的磷石膏质量分数为1.00%和0.50%时,对提高凝固速度有限,所以试验选择磷石膏质量分数为1.50%和2.00%。

表3 加入不同量的磷石膏对初凝时间、终凝时间和黏纸性的影响

2.3 提高黏结剂性能

淀粉作为黏结剂的工作原理是在毛细管作用下,辅助水分迁移至石膏板表面并进入护面纸缝隙中,所以加快水分迁移速率以及增强淀粉的迁移能力可提高黏纸性。基于此原理,在标稠用水为68%的条件下,将恒温箱温度分别设置在35、40、45 ℃,并在水化过程中分别加入质量分数为1.50%、2.00%的磷石膏进行黏纸试验,结果见表4。

由表4可以看出:温度对黏纸性有一定影响,温度不能过高,否则降低黏纸性并影响水化结晶;试验所用半水石膏中加入的磷石膏质量分数以1.50%为宜,在恒温40 ℃的条件下完成初凝和终凝。

表4 不同温度和磷石膏添加量对黏纸性的影响

3 改良后抗折强度和黏纸性的变化

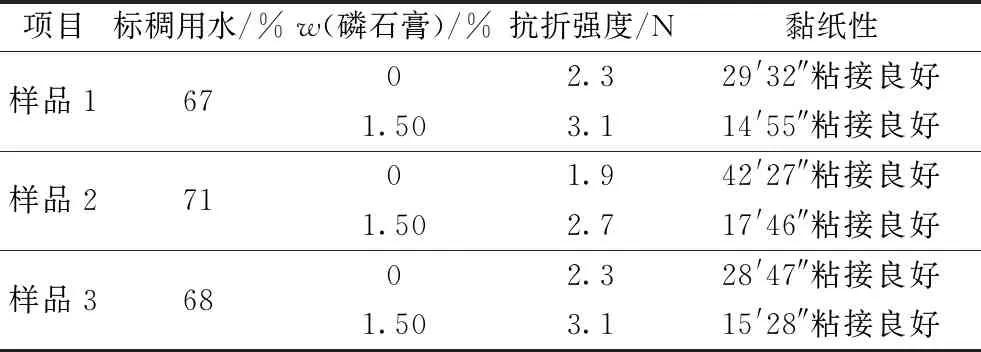

随机选取3组磷石膏,采用一步法烘炒制得半水石膏,控制指标:半水石膏质量分数≥65.00%,比表面积4 800~6 400 m2/kg,磷石膏添加质量分数1.50%。半水石膏测定强度后,于40 ℃恒温箱中进行黏纸性测定,同时进行不添加磷石膏的空白试验,数据见表5。

由表5可以看出:在以磷石膏为原料生产纸面石膏板过程中,添加磷石膏可起到促凝效果,通过控制环境温度(40 ℃)可提高黏纸性。

表5 改良后抗折强度和黏纸性试验结果

4 结语

(1)采用磷石膏烘炒制取半水石膏时,应严格控制半水石膏含量和粒径,半水石膏质量分数≥65.00%,二水石膏质量分数≤4.90%。若制得的半水石膏中无水石膏质量分数>14.99%,应陈化后再用于纸面石膏板生产。以比表面积作为粒径的检验方法,控制范围推荐为4 800~6 400 m2/kg。

(2)采用磷石膏生产纸面石膏板时,需在恒温40 ℃的条件下完成初凝和终凝,并根据实际生产情况确定促凝剂磷石膏的加入量,建议添加质量分数不超过2%。

(3)试验得到的结论适用于以纯磷石膏为生产原料,是否适用于脱硫石膏及含脱硫石膏的石膏粉,有待进一步研究。