利用铵盐及弱酸浸取磷矿的选矿工艺研究

2021-10-25陈铭,方进

陈 铭, 方 进

(贵州芭田生态工程有限公司 贵州瓮安 550400)

国内外针对不同品质的中低品位磷矿的选矿技术主要有正浮选、反浮选、正反浮选以及擦洗工艺等物理选矿工艺。物理选矿工艺存在尾矿及废水生成量大、处理困难、资源利用率不高等问题。贵州某公司针对上述问题,结合公司产品结构,在铵盐循环浸取工艺的基础上,开发了利用铵盐及弱酸浸取磷矿的选矿工艺,即在得到磷精矿产品的同时副产碳酸钙镁、硝酸铵钙镁液体肥产品的工艺,使磷矿中的磷、钙、镁元素得以充分利用,弥补了物理选矿工艺存在的缺陷。

1 选矿工艺原理

1.1 物理选矿

(1)正浮选

将原料磷矿磨细,使磷矿石与脉石基本呈单体解离状态,由于各矿物单体表面能不同,在一定酸度的水溶液中,其可浮性有较大差异,加入捕收剂或抑制剂后增大该差异,产生的空气泡使可浮性较强的矿物上浮并被机械分离。国内磷灰石矿主要采用此工艺进行浮选,一般采用脂肪酸皂作为捕收剂[1]。

(2)反浮选

我囯南方多产钙镁质磷块岩矿,将脉石(主要是方解石或白云石)上浮,可达到分离富集的目的。如贵州某高镁胶磷矿以新型阴离子型药剂作为捕收剂,采用单一反浮选进行选矿试验,以回收利用有价元素磷[2]。

(3)正反浮选

对于品位较低、成分复杂的中低品位磷矿,则采用正反浮选工艺,该工艺是磷矿分离富集的最主要方法。中国地质科学院郑州矿产综合利用研究所对某低品位胶磷矿进行了选矿试验研究,低品位胶磷矿通过正反浮选工艺,获得了较好的磷精矿产品指标[3]。

(4)擦洗工艺

对于风化较严重的磷矿,采用较简单的破碎、水洗方法去除泥质,使磷矿分离富集。擦洗-脱泥工艺的采用,对提高精矿质量和经济效益起到了重要作用,但该工艺存在细粒矿物难以回收等问题,有待于进一步改进[4]。

1.2 铵盐及弱酸浸取磷矿选矿

(1)工艺原理

铵盐及弱酸浸取磷矿选矿工艺是利用高温煅烧磷矿,使磷矿中的有机物、白云石、方解石分解,再通过水化法使氧化镁与水反应生成氢氧化镁,氢氧化镁用弱酸性溶液(pH为4~7)浸取,将其中的钙、镁元素浸出,磷矿中的磷保留,然后分离得到磷精矿。浸取液浓缩至60%即可得到液体肥;浸取液用煅烧尾气碳化后得到的碳酸钙镁是一种优质的塑料用填料,可以取代目前常用的碳酸钙,部分取代碳酸镁。

(2)主要化学反应方程式

煅烧化学反应方程式:

MgCO3→MgO+CO2↑

CaCO3→CaO+CO2↑

C+O2→CO2↑

浸取化学反应方程式:

CaO+MgO+2H2O→Ca(OH)2+Mg(OH)2

Ca(OH)2+Mg(OH)2+4NH4NO3→Ca(NO3)2+Mg(NO3)2+4H2O+4NH3↑

Ca(OH)2+Mg(OH)2+4HNO3→Ca(NO3)2+Mg(NO3)2+4H2O

碳化化学反应方程式:

Ca(NO3)2+Mg(NO3)2+4NH3+2CO2+2H2O→CaCO3+MgCO3+4NH4NO3

2 铵盐及弱酸浸取磷矿的选矿工艺流程

2.1 破碎工段

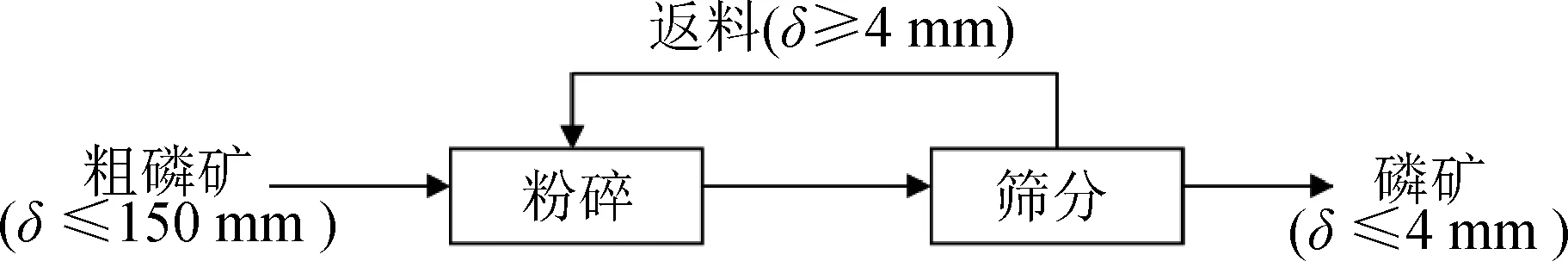

破碎工段工艺流程见图1。

图1 破碎工段工艺流程

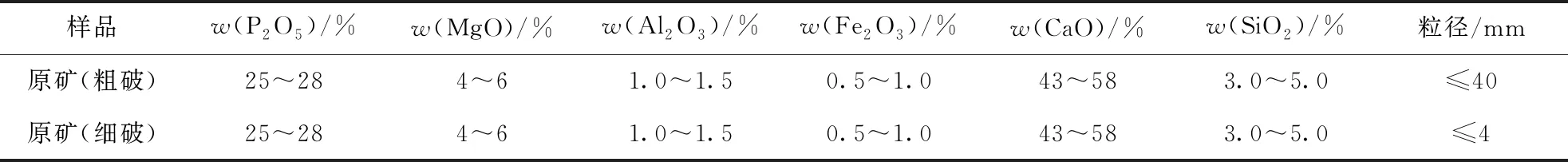

原料磷矿首先在矿山粗破碎为粒径(δ)≤150 mm的粗磷矿,经细破和筛分,得到δ≥4 mm的大颗粒磷矿后再次细破,δ≤4 mm的磷矿送煅烧工段进行加工处理。贵州某公司破碎工段原矿数据见表1。

表1 贵州某公司破碎工段原矿数据

2.2 煅烧工段

煅烧工段工艺流程见图2。磷矿经计量后用煅烧尾气预热,预热后的磷矿经980~1 000 ℃高温煅烧,磷矿中的白云石、方解石逐渐分解,得到的煅烧矿经冷空气冷却、计量后进入球磨机;冷空气与煅烧矿换热后,与煤粉一起煅烧磷矿,煅烧后含二氧化碳的尾气经预热磷矿、除尘、水洗净化后去碳酸钙镁工段。贵州某公司煅烧矿数据见表2。

表2 贵州某公司煅烧矿数据

图2 煅烧工段工艺流程

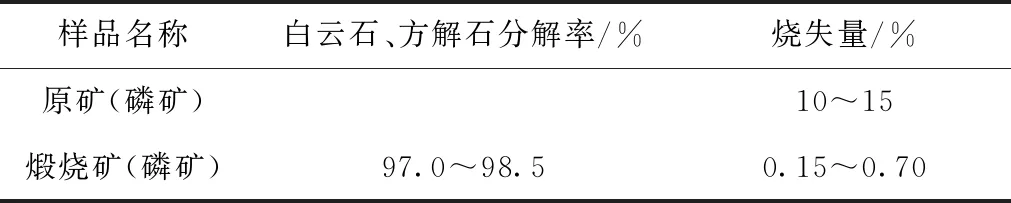

2.3 浸取工段

浸取工段工艺流程见图3。煅烧矿经球磨机磨至δ<1 mm得到磷矿浆,然后用循环浸取液(硝酸铵+硝酸)进行浸取,再经压滤、水洗得到MgO质量分数≤0.6%的磷精矿(含水质量分数≤11%),最后送磷矿库供下游车间使用。贵州某公司采用物理选矿工艺制得的磷精矿1与采用铵盐及弱酸浸取磷矿的选矿工艺制得的磷精矿2的指标见表3。

表3 贵州某公司磷精矿的指标

图3 浸取工段工艺流程

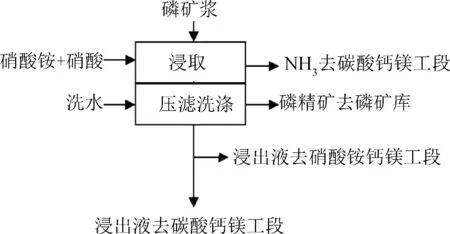

2.4 碳酸钙镁工段

碳酸钙镁工段工艺流程见图4。来自浸取工段的浸出液用净化后的煅烧尾气、氨气经碳化生成碳酸钙、碳酸镁,将碳酸钙、碳酸镁料浆压滤、洗涤、烘干得到含镁碳酸钙(碳酸钙镁),再经计量、包装后即为成品;滤液加入硝酸后返回浸取,滤洗液送水处理工段浓缩后返回浸取。贵州某公司采用铵盐及弱酸浸取磷矿的选矿工艺生产的碳酸钙镁产品指标见表4。

图4 碳酸钙镁工段工艺流程

表4 采用铵盐及弱酸浸取磷矿的选矿工艺生产的碳酸钙镁产品指标 %

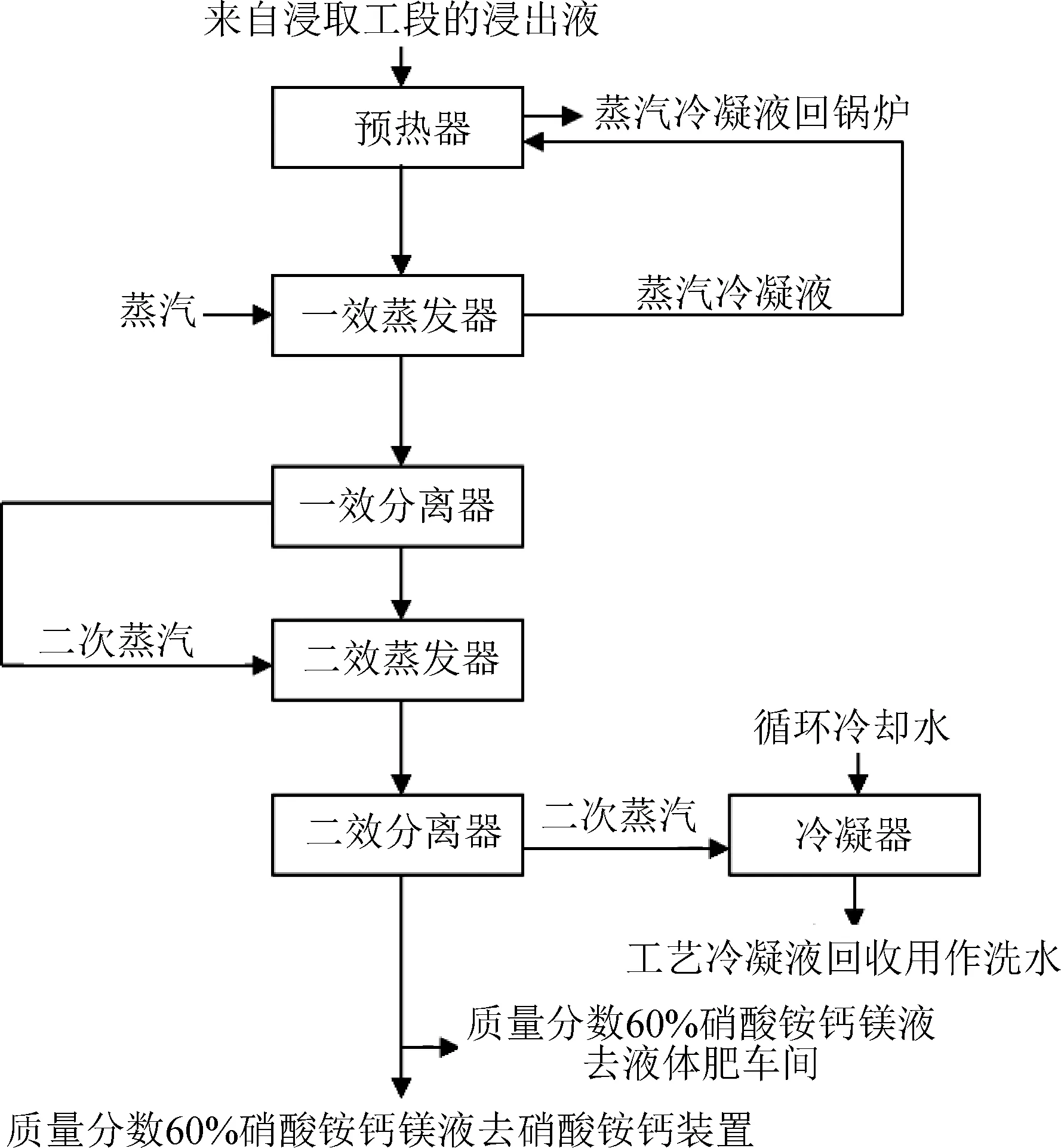

2.5 硝酸铵钙镁工段

硝酸铵钙镁工段工艺流程见图5。来自浸取工段压滤分离的浸出液经二效蒸发浓缩,得到质量分数为60%的硝酸铵钙镁液送至液体肥生产车间作为生产原料或作为液体肥直接进行销售,也可送至硝酸铵钙装置制取粒状硝酸铵钙镁。蒸发浓缩冷凝后的工艺冷凝液回收用作磷精矿产品洗水。

图5 硝酸铵钙镁工段工艺流程

3 选矿工艺的数据对比

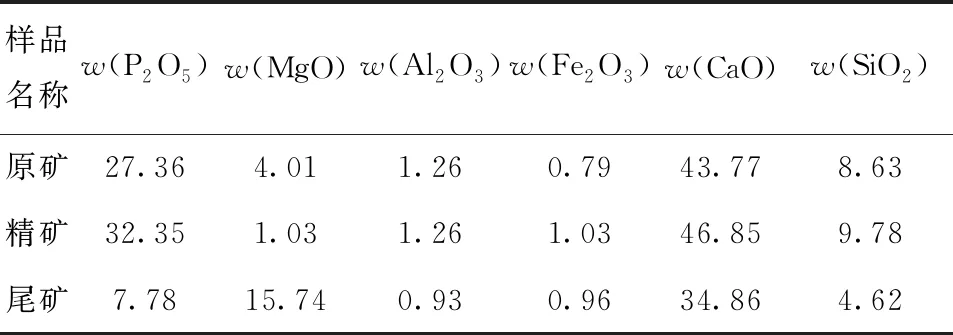

3.1 反浮选工艺试验数据

釆用常规反浮选工艺,磨矿后磷矿粒径为74%过74 μm(200目)筛,可以得到w(P2O5)≥32%、w(MgO)≤1.2%的磷精矿,磷回收率为93.03%。反浮选工艺的原矿、精矿、尾矿组成见表5。

表5 反浮选工艺的原矿、精矿、尾矿组成 %

釆用反浮选工艺生产1 t磷精矿要排出尾矿0.3 t,不仅增加了选矿成本,浪费了资源,而且尾矿中含有酸性废水,渣场需进行严格的防渗处理,存在环境污染风险。

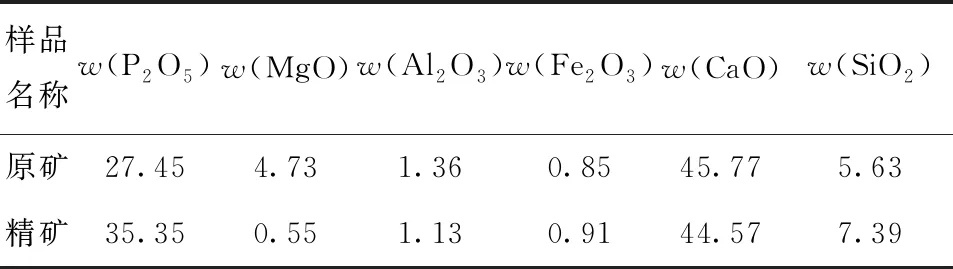

3.2 铵盐及弱酸浸取磷矿的选矿工艺试验数据

采用铵盐及弱酸浸取磷矿的选矿工艺试验表明,磨矿后磷矿粒径为75%过165 μm(100目)筛,可以得到w(P2O5)≥35%、w(MgO)≤0.6%的磷精矿,磷回收率≥98%。铵盐及弱酸浸取磷矿的选矿工艺的原矿、精矿组成见表6。

表6 铵盐及弱酸浸取磷矿的选矿工艺的原矿、精矿组成 %

试验结果表明,磷矿釆用铵盐及弱酸浸取磷矿的选矿工艺制取磷精矿、碳酸钙镁、硝酸铵钙镁,磷矿中的磷、钙、镁元素得到充分利用,无尾矿排放。

4 结语

采用铵盐及弱酸浸取磷矿的选矿工艺得到的磷精矿,为硝酸法生产硝酸磷肥提供了有利条件。

(1)磷矿经煅烧、铵盐及弱酸浸取可以完全脱除磷矿中的有机质,将磷矿中MgO的质量分数降至0.6%以下,磷不会被浸出,无尾矿产生,浸取液用于生产含镁碳酸钙、硝酸铵钙镁,有显著的经济效益和环保效益。

(2)解决了因磷精矿含镁量高造成料液黏度大带来的输送及浓缩困难等问题,为高塔造粒或喷浆造粒创造了有利条件。

(3)酸耗减少10%~15%,为生产硝酸磷肥(N-P2O5为1.8-1.0或1.0-1.0)提供了技术保障。

(4)降低了硝酸磷肥生产中碳酸盐分解时起泡和还原性物质所带来的氮损失及设备有效容积的占用,不需要使用消泡剂和尿素,提高了设备的实际生产能力,降低了生产成本,避免了尾气中氮氧化物对环境的影响。

(5)磷矿不需要磨得很细即可达到理想的分离效率,有利于提高酸解过程中酸不溶物的分离效率。

(6)脱除了磷矿中的有机质,可以生产出白色的硝酸磷肥,提高了产品品质,拓展了产品用途。