利用碳酸氢铵生产工艺制备草酰胺的可行性探讨

2021-10-25刘长有卓泽凡田亚梅

刘长有,卓泽凡,田亚梅

(同泽集团碳钾肥研究所 陕西西安 710075)

草酰胺又名草酰二胺、乙二酰胺,分子式为(CONH2)2,氮的质量分数为31.82%;白色晶体,微溶于热水和乙醇中,冷水中几乎不溶;在水中的溶解度,7 ℃时为0.04 g,100 ℃时为0.60 g;熔点419 ℃,密度1.667 g/cm3,不吸水,无毒,可无限期储存。

实践证明,草酰胺是一种优良的缓效氮肥。早在20世纪70年代,日本农业技术研究所就用氢氰酸合成的草酰胺进行水稻和麦类试验,对作物的收获量、茎数、穗数变化,有效茎数百分率以及收获物的含氮量等进行了综合测定和比较,对草酰胺的优点给予了肯定。德国赫希斯特(Hoechst)公司也于同期进行了试验,肯定草酰胺是一种优良的缓效氮肥。草酰胺与碳酸氢铵的C、N比值相同,能够维持土壤的生态平衡,且化肥利用率较高,因此草酰胺有可能成为替代尿素的最佳选择。

草酸胺的工业生产方法最初由日本和德国几乎同时开发成功,但因生产成本比其他品种肥料高,未能得到推广。我国自主开发的合成氨-碳酸氢铵联合生产工艺简单,可借鉴应用在制备草酸胺的工艺上[1]。

1 技术构思

本文借鉴我国小氮肥企业独特的合成氨-碳酸氢铵联合生产工艺,参照传统的CO与NaOH吸收中和法制甲酸工艺制得甲酸钠,然后参照甲酸钠法制取草酸,再用草酸与氨水反应制得草酸铵,最终用热解法制得草酰胺。本文采用CO与氨水反应制得草酰胺,作为合成氨的另一脱碳技术,工艺改造技术简单,生产操作容易掌握,产品成本有望大幅度下降。传统生产技术的主要反应如下。

(1)CO与NaOH吸收中和法制甲酸

(2)草酸与氨反应生成草酸铵

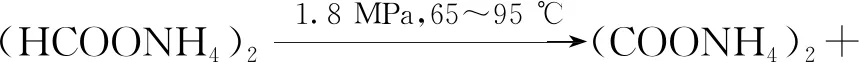

(3)草酸铵热解脱水后得到草酰胺

2H2O

参照上述甲酸、草酸制备以及热解技术,可以制得草酰胺,但该工艺制备过程复杂且不利于环境保护。本文在上述工艺的基础上,利用合成氨-碳酸氢铵联合生产工艺,用氨水代替NaOH,用硫酸作为CO与氨水反应的催化剂,制备草酰胺。

1.1 氨水与CO反应生成甲酸铵的机理

CO的化学键有其特殊性,C与O之间有3对共用电子,其中2对为共价键,1对为配位键。CO为极性分子,但由于存在反馈π键,分子极性很弱,形状为直线形。

NaOH是离子化合物,含有离子键,因此NaOH与CO反应时,必须将CO的共价键和配位键断开,而断开反应物中的化学键要吸收能量,必须加热。此外,NaOH与CO反应生成草酸钠是体积缩小的反应,加压有利于反应的进行。实践证明,NaOH与CO反应生成草酸钠适宜的反应条件为压力1.8 MPa、温度180 ℃。

1.2 硫酸催化机理

1.3 甲酸铵双聚的机理

分子间形成氢键时,化合物的熔点、沸点显著升高。HF、H2O和NH3等均为第二周期元素的氢化物,由于分子间氢键的存在,要使其固体熔化或液体气化,必须给予额外的能量破坏分子间的氢键。氢键有分子间氢键,如HF、H2O、HCOOH缔合为(HF)n、(H2O)n和(HCOOH)2,甲酸铵的这种缔合实际上就是双聚,既能引起溶液沸点升高,又能对物质的物理化学性质产生重要影响[2]。

甲酸铵与甲酸钠一样,都具备甲酸氢键双聚的特点。氢键的双聚、脱氢都需要能量,因此只有在合适的温度下反应才能完成。

表1 离子生成焓比较[2]

电离能是气态中性原子失去电子变成气态阳离子所需的能量,其值越大,越不活泼。因此,气体CO被NH4OH溶液吸收后反应所要求的加热温度比被NaOH溶液吸收后反应所要求的温度(180 ℃)低。甲酸铵的双聚以及脱氢反应需要的能量不大,这是因为双聚甲酸铵的形成系氢键的静电力作用,其值与范德华力相似。

1.4 新工艺的主要化学反应

(1)CO与NH4OH的吸收中和生成甲酸铵

(2)甲酸铵的氢键双聚生成一水双聚甲酸铵

(HCOONH4)2·H2O

(3)一水双聚甲酸铵脱除结晶水

(HCOONH4)2+H2O

(4)双聚甲酸铵脱氢生成草酸二铵

(5)草酸二铵脱除分子内部化学水生成草酰胺

1.5 CO与NH4OH反应时浓度的确定

气体CO被NaOH溶液吸收反应时,传统工艺NaOH溶液的质量浓度控制为200 g/L[2],不宜太高。这是因为NaOH溶液质量浓度过高容易发生副反应生成碳酸钠(CO+2NaOH=Na2CO3+H2)。同样CO被NH4OH溶液吸收反应时,氨水的质量浓度不宜控制得过高,否则容易生成碳酸铵。参照小氮肥企业的控制指标,NaOH溶液的质量浓度为200 g/L时,控制氨水滴度为150~160 tt。硫酸与NH4OH物质的量之比为1∶1即可,或者控制氨水溶液的pH为5~6。硫酸铵的溶解度较大(见表2),不会因为制备氨水产生沉淀堵塞管道。

表2 硫酸铵在不同温度时的溶解度[3]

1.6 新工艺的主要设备

小氮肥企业的合成氨-碳酸氢铵联合生产工艺是将压缩机二段出口0.7 MPa(或1.3 MPa)的半水煤气中的CO经变换工段转化为CO2,然后在碳化塔内与氨水反应生成碳酸氢铵。现取消变换工段,半水煤气直接去碳化车间脱除CO2并生成碳酸氢铵。脱除CO2后的气体返回压缩机三段再次压缩至1.8 MPa,气体不再降温,用导热油加热至180 ℃后送往草酰胺车间,在脱除CO的同时生成草酰胺。脱除CO2、CO的气体返回压缩机四段进口,后续流程与原流程相同。

压缩机二段出口0.7 MPa(或1.3 MPa)的半水煤气脱除CO2后可直接送草酰胺车间,因为小氮肥企业的碳化工艺多是串联流程,主塔、副塔、固定副塔能够弥补因压力降低对化学平衡产生的影响,但反应速率会有所降低。

1.7 草酰胺车间工艺流程

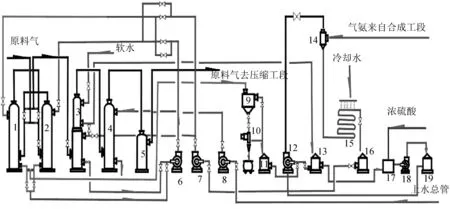

草酰胺车间工艺流程见图1。

1、2.热碳化塔 3.热固定副塔 4.冷却塔 5.回收清洗塔 6.循环泵 7.浓氨泵 8.清水泵 9.加热器 10.离心机 11.母液桶 12.吸氨泵 13.稀氨水储槽 14.高位吸氨器 15.冷却排管 16.浓氨水储槽 17.加酸槽 18.酸液泵 19.硫酸液槽

脱除CO2后的原料气(压力为0.7~1.8 MPa)进入草酰胺车间,在热碳化塔(主塔或副塔,可以互相切换;需要增设保温层,碳化水箱内采用导热油加热,使塔内温度达到100~180 ℃)1或2内,与硫化氨水接触反应脱除CO生成甲酸铵。当吸收塔尾气中的CO含量与原料气中的CO含量一致时,溶液已饱和,此时主塔和副塔相互切换,原主塔取出,饱和溶液送至加热器(常压)中加热至180~200 ℃,即可得到草酰胺。

经过双聚、脱氢、脱水,再用离心机分离即可获得合格的草酰胺成品。主、副塔尾气按原碳化流程,经热固定副塔、冷却塔、回收清洗塔后送至压缩机三(或四)段进口。氨水制备流程与脱除CO2的碳化车间一样,在图1中6~19的设备内完成。硫化氨水的合格指标:ρ(NH3)为(126±10) g/L,ρ(H2SO4)为(130±10) g/L。

2 可行性研究的小试情况

(1)参照CO在一定压力、温度下与一定量的NaOH溶液反应生成甲酸钠,新工艺采用CO在一定压力、温度条件下与一定质量浓度的氨水经硫酸催化生成甲酸铵。理论上可以利用脱除CO2以后的原料气,在1.8 MPa、180 ℃下添加一定量的硫酸进行反应,但采用一般的试验装置进行小试,难度较大,故未进行小试。

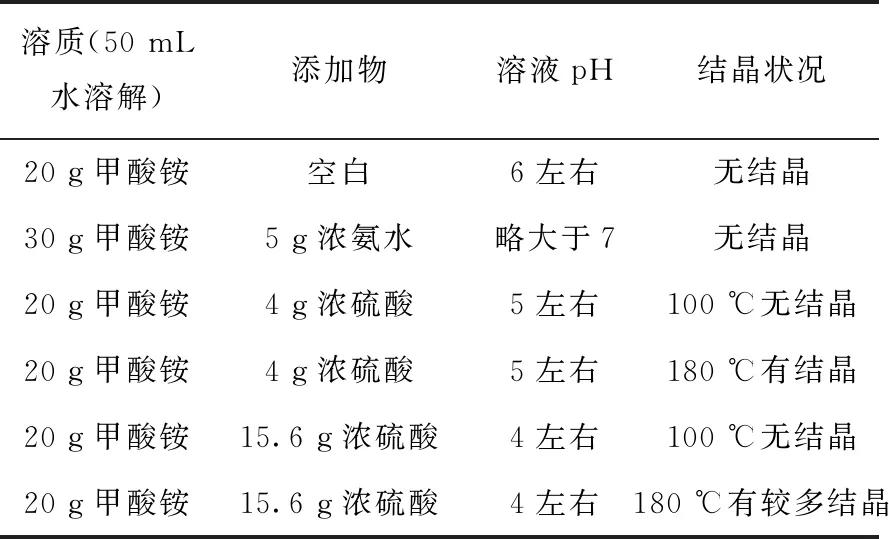

(2)由于氢键的作用,甲酸铵可以双聚成为草酸铵,基础理论也能验证,但无相应的温度、浓度等数据可供参考。多次小试结果表明,在所设计的碳化塔内可以得到溶解度较低的草酸铵,试验情况见表3。取出得到的草酸铵后,利用热解工艺,脱除化学水即得到草酰胺。

表3 甲酸铵双聚成为草酸铵的试验情况

3 新工艺的优势

草酰胺是一种性能优良的脲醛类缓释肥料,与目前的速效肥料(如碳酸氢铵、硫酸铵、尿素等)相比,具有以下优点。

(1)颗粒草酰胺在水中溶解度小,施肥后不易被水流带走,流失少;在水解或生物分解过程中逐步释放出植物易于吸收的铵态氮;由于分解缓慢,逐渐释放养分供农作物吸收利用,提高了肥料的利用率,可避免或减轻施肥对水源的污染。

(2)草酰胺可作为基肥大量施用,不会烧坏作物或造成某些作物因吸收过量的氮而畸形生长;由于肥效期长,作物所需氮肥可作为基肥一次施完,减少了施肥次数,节省了劳动力,还可避免因施肥不及时引起的作物缺肥减产现象。

随着日本1978年正式公布草酰胺作为氮肥的标准后,世界上许多国家都相继开展了低成本生产草酰胺方法的研究。目前国内合成草酰胺的方法普遍以草酸为原料,草酸价格在5 000元/t左右,因此生产成本较高,草酰胺的售价在10 000元/t左右[5]。由于新工艺利用了合成氨的脱碳工艺,碳酸氢铵的生产成本只有500元/t,所以草酰胺的生产成本可大幅下降。草酰胺有望成为尿素的替代品,其推广和使用将会对我国农牧业生产和发展起到较好的作用,也是煤化工发展的一条新途径。