利用青霉素发酵废渣制备氨基酸水溶肥料的工艺研究

2021-10-25孟亚利曹卫宇

孟亚利, 曹卫宇

(上海化工研究院有限公司 上海 200062)

我国是抗生素原料药生产和出口大国,生产的抗生素超过70种,占全球生产总量的70%,产生的抗生素废渣总量很大。抗生素废渣属于危险废弃物,也是一种潜在的可回用资源,如果不进行妥当处置,将会对环境造成严重的威胁。2012年原国家环境保护部制定的《制药工业污染防治技术政策》鼓励研究、开发、推广“发酵菌渣在生产工艺中的再利用技术、无害化处理技术、综合利用技术,危险废物厂内综合利用技术”。抗生素发酵工艺产生的废渣中蛋白质质量分数高达20%~60%,且含有丰富的矿物质和微量元素,这些蛋白质、矿物质和微量元素若能被有效利用,形成新的资源化产品,将会产生良好的生态效益及经济效益[1-3]。据报道,全世界75%的青霉素工业盐都产自中国,每年至少有800 kt湿废渣待处理,拥有广阔的市场应用前景[4-6]。

目前未见有关青霉素废渣用于生产氨基酸水溶肥技术的报道,本文提供一种节能环保、高效、低成本的抗生素废渣资源化利用途径,不仅能快速除去废渣中残留的抗生素,而且可以将无害化处理后的废渣进行资源化利用,得到高附加值的氨基酸水溶肥产品[7-8]。前期研究已证明苛化法对青霉素降解具有良好的效果,降解率高达99.9%,且苛化法处理得到的降解液中含有丰富的氨基酸等营养物质,适合作为氨基酸水溶肥的原料。本文以生物医药发酵废渣中的青霉素废渣为主要研究对象,采用苛化法[9-11]进行环保处理后,形成资源化产品氨基酸水溶肥,提高了资源综合利用水平。同时,本工艺可实现青霉素菌渣减量化、无害化、资源化,形成良性的产业发展链,既可以减轻制药行业生产过程中的废渣对生态环境的污染,又可保障生产环境的安全,促进制药行业的健康发展,对生态系统平衡、环境安全、人体健康及社会可持续发展均具有重要的意义[12-13]。

1 试验部分

1.1 技术原理

在碱性条件下使青霉素的内酰胺环断裂形成羧基,然后氧化钙与羧基反应生成碳酸钙沉淀,从而将大分子降解为小分子。此过程使大分子蛋白质分解得到小分子的多肽、氨基酸等营养物质,作为制备氨基酸水溶肥的原料。具体反应路径:

1.2 试验器材及原料

(1)主要仪器

HD2010W型电动搅拌器,上海司乐仪器有限公司;ME204E型电子分析天平,梅特勒-托利多国际贸易有限公司;HH-4型数显恒温水浴锅,国华电器有限公司;TSQ-Quantum型液质联用色谱仪,赛默飞世尔有限公司;Toledo FE20型pH计,梅特勒-托利多国际贸易有限公司。

(2)主要试剂与原料

氧化钙,分析纯,北京化工厂;青霉素V钾标准品(质量分数93%),国药集团化学试剂有限公司;乙腈、甲酸,分析纯,江苏强胜功能化学股份有限公司;青霉素废渣,含水质量分数80%,内蒙古某制药公司。

1.3 试验设计

首先采用单因素试验初步确定反应工艺条件,考察苛化物用量、反应时间、反应温度等因素对蛋白质水解效率的影响;然后测定处理后菌渣中蛋白质、游离氨基酸、水不溶物及钙元素等组分的含量,对标行业标准《含氨基酸水溶肥料》(NY 1429—2010),制备氨基酸水溶肥产品小样。

1.4 试验步骤

称取新鲜青霉素废渣500 g置于1 000 mL的三口烧瓶中,加入一定量水,用搅拌器搅拌形成浆液;称取一定量的固体氧化钙倒入三口烧瓶中(注意不要粘壁);待反应结束后,冷却并过滤分离反应溶液;测定滤液中游离氨基酸的含量。

1.5 分析方法

参考文献[14-15],采用电位滴定法验证方法的准确性。以氨基酸的实际质量为横坐标,以氨基酸质量的测定值为纵坐标,绘制电位滴定法氨基酸质量标定曲线,见图1。

图1 电位滴定法氨基酸质量标定曲线

由图1可知,游离氨基酸的实际含量与测定值呈线性关系,说明电位滴定法测得的数据可靠,可用于项目中游离氨基酸的测定。

2 结果与讨论

2.1 废渣中蛋白质水解试验

废渣中含有大量的蛋白质,反应温度、反应时间以及体系酸碱度均对蛋白质的水解有影响,而体系的酸碱度与反应中添加的苛化物的量有关,因此,考察了氧化钙用量、反应温度、反应时间对废渣中蛋白质水解的影响。

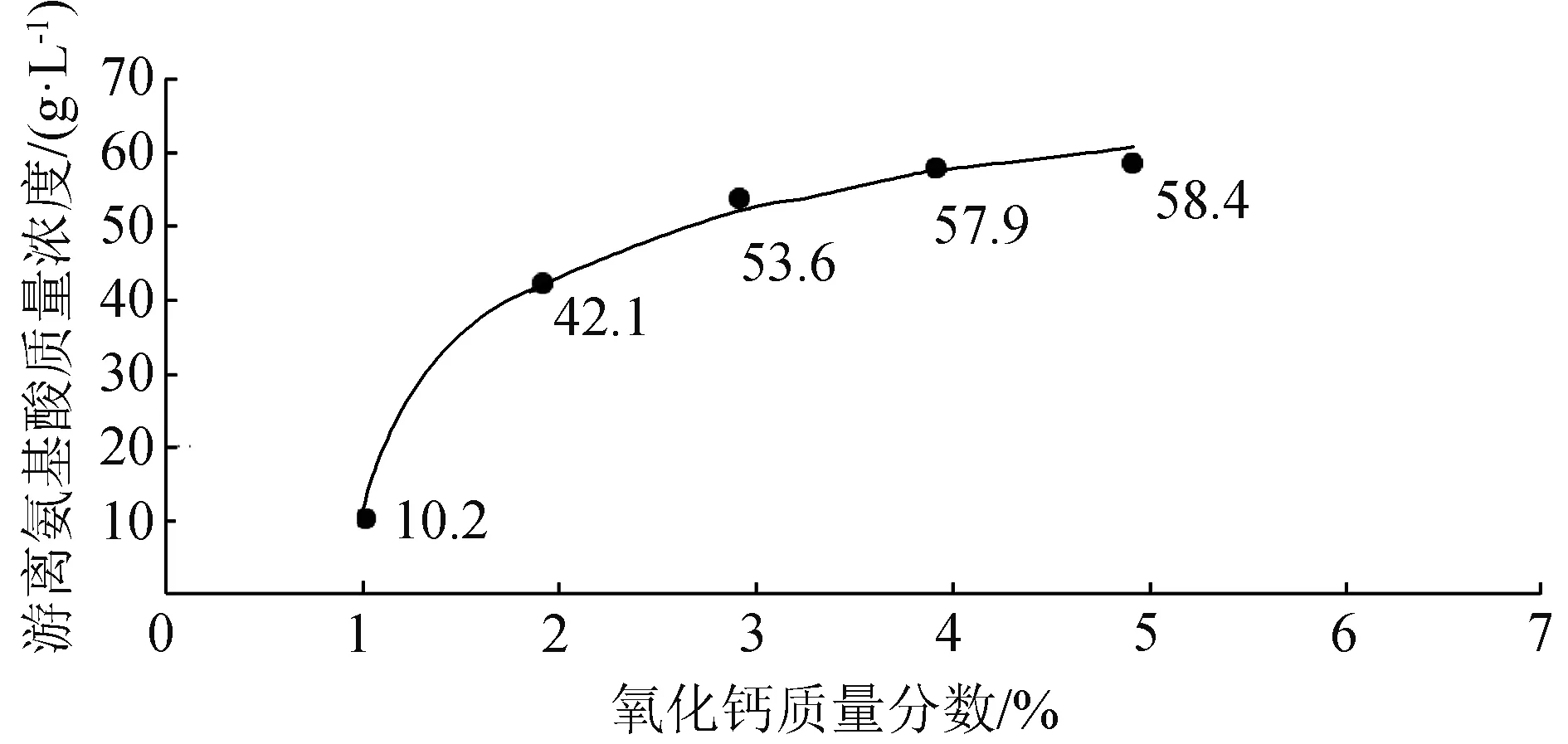

2.1.1 氧化钙用量对废渣中蛋白质水解的影响

氧化钙用量对废渣中蛋白质水解的影响见图2。

图2 氧化钙用量对废渣中蛋白质水解的影响

由图2可知:当氧化钙质量分数小于4%时,随着氧化钙用量的增加,滤液中游离氨基酸的质量浓度增大,即蛋白质的水解率不断增大;当氧化钙的质量分数大于4%时,废渣中的蛋白质水解为氨基酸的程度变化较小,呈现较为稳定的状态。说明氧化钙用量在一定范围内对蛋白质水解率影响显著,用量超过该范围后,其对蛋白质水解率的影响逐渐变小。由于氧化钙本身呈碱性,氧化钙的加入量与初始反应的酸碱度有一定的对应关系,故进一步分析了不同酸碱度对工艺过程(主要表现为抽滤效果)的影响,结果见图3。

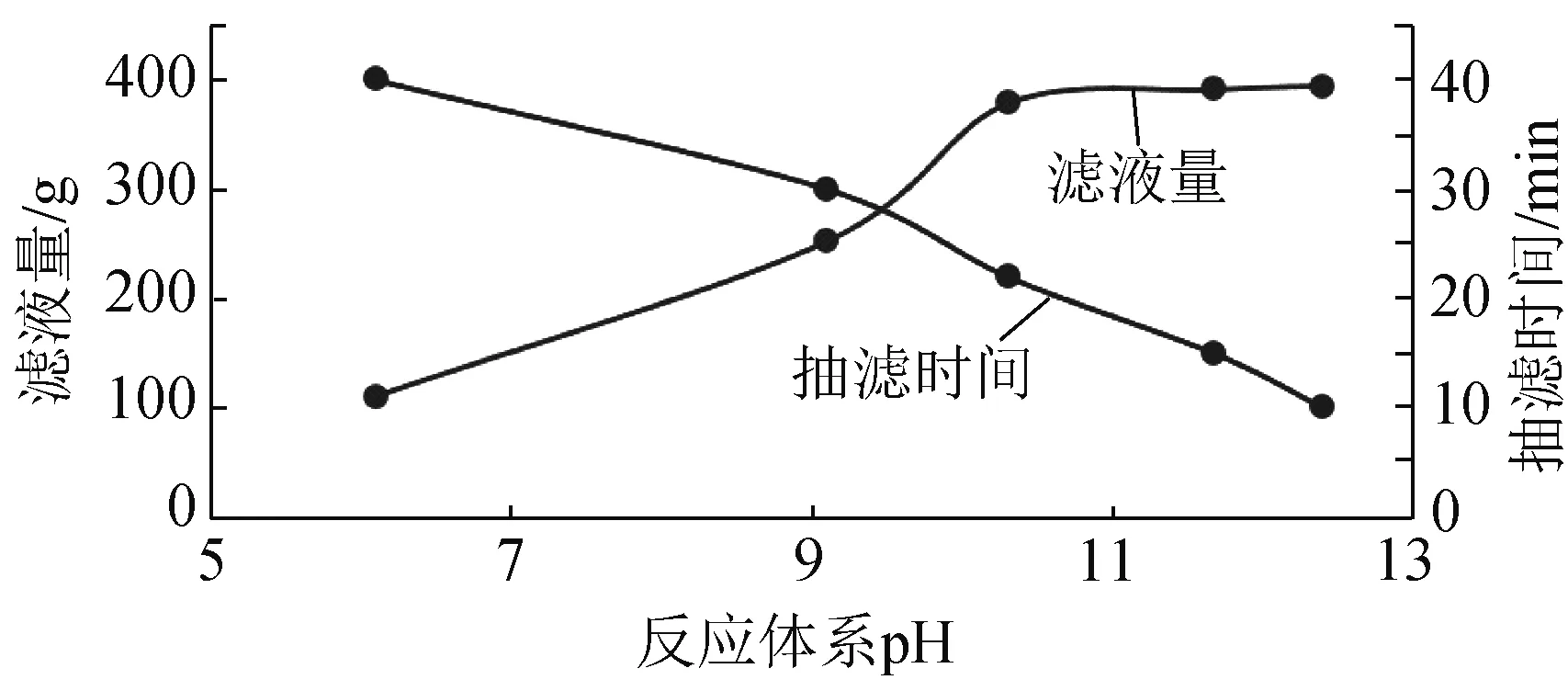

图3 反应体系pH对抽滤效果的影响

由图3可知,随着反应体系pH的升高,滤液量不断增加,蛋白质水解程度不断提高,同时抽滤时间不断缩短,抽滤效果越来越好,说明氧化钙对抽滤效率有提升作用。

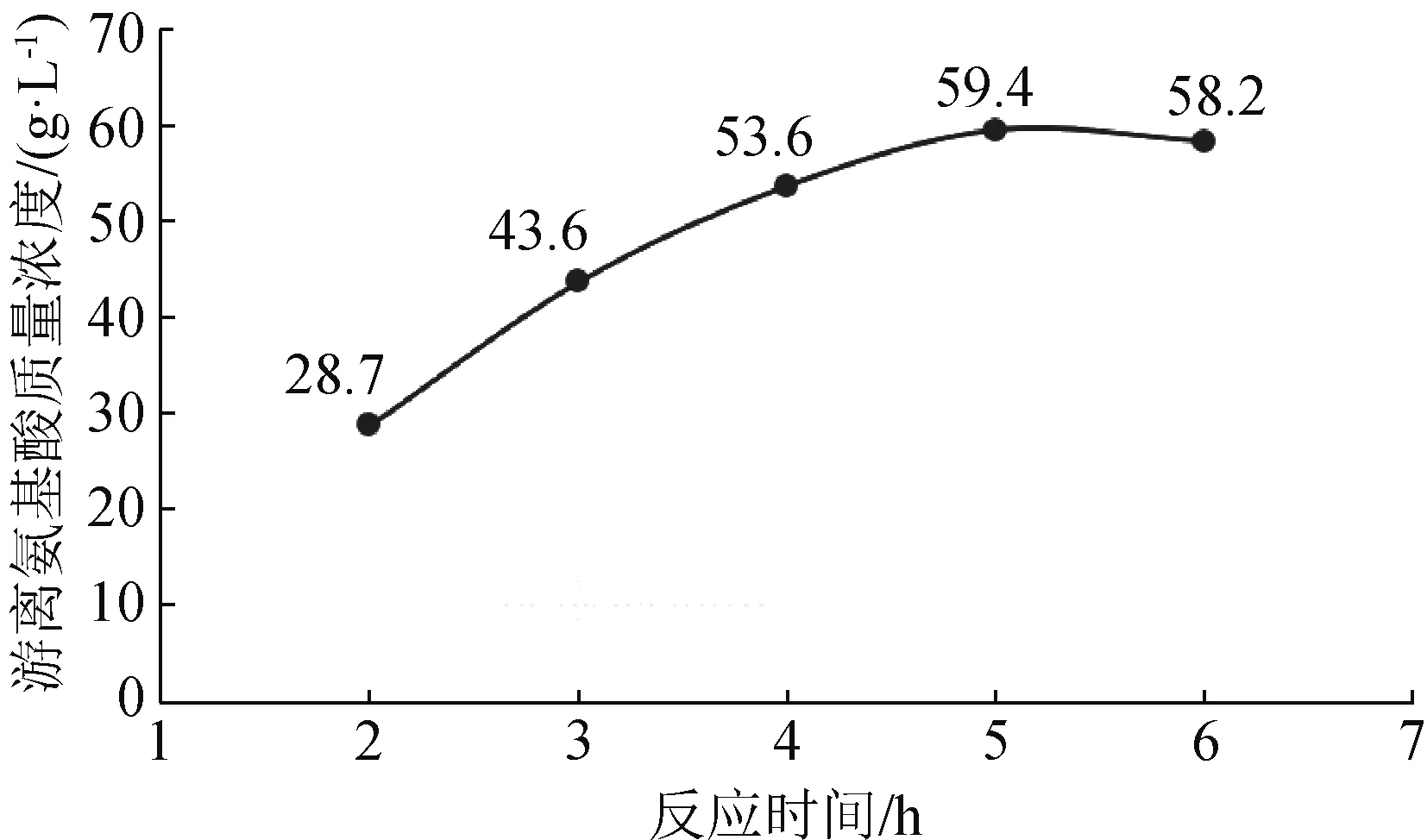

2.1.2 反应时间对废渣中蛋白质水解的影响

反应时间对废渣中蛋白质水解的影响见图4。

图4 反应时间对废渣中蛋白质水解的影响

由图4可知:随着反应时间的延长,水解后滤液中氨基酸的质量浓度不断增加;反应5 h后氨基酸的质量浓度达到较大值,继续延长反应时间,氨基酸的质量浓度变化不大。

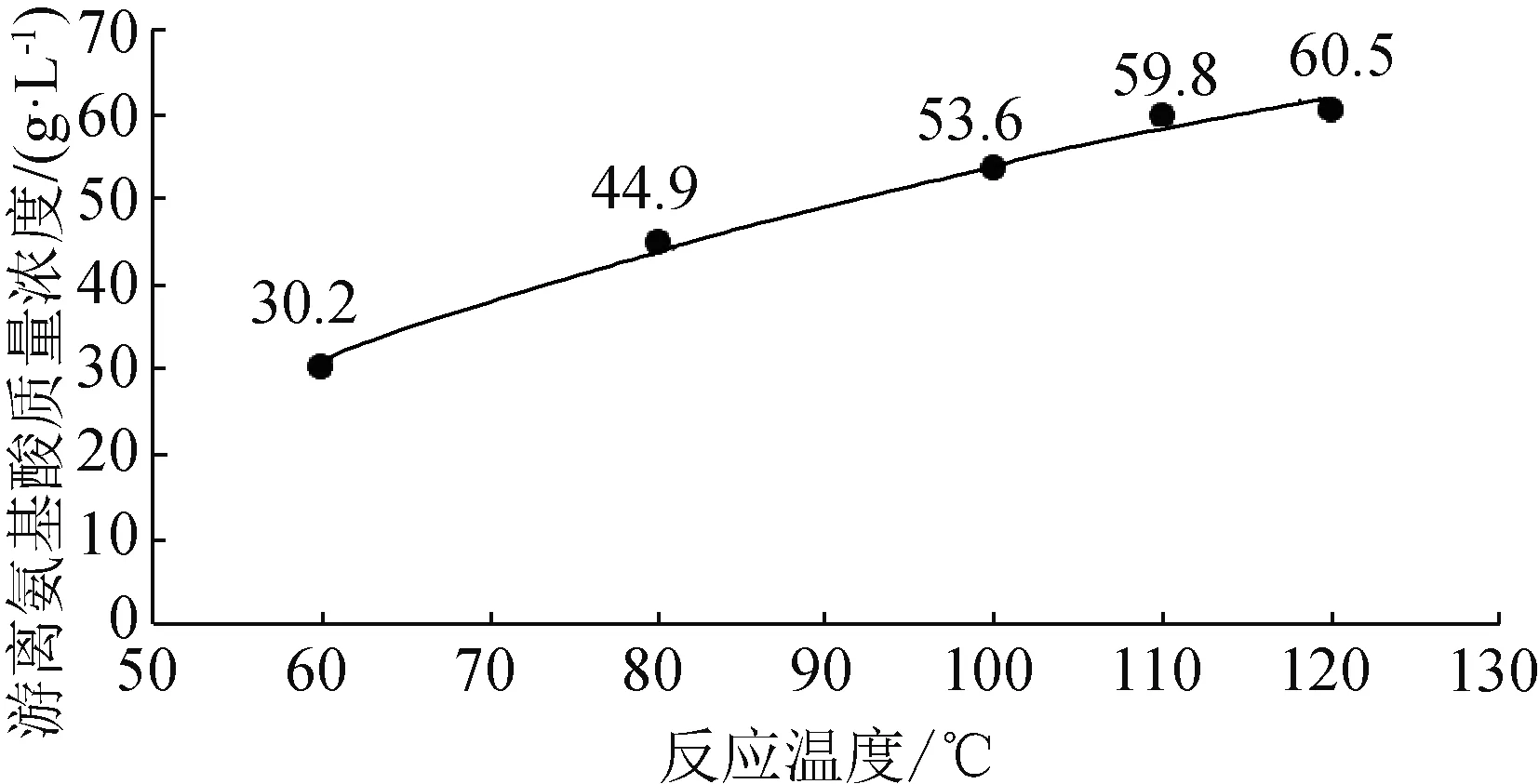

2.1.3 反应温度对废渣中蛋白质水解的影响

反应温度对废渣中蛋白质水解的影响见图5。

图5 反应温度对废渣中蛋白质水解的影响

由图5可知:随着反应温度的不断升高,蛋白质水解程度变化明显,滤液中游离氨基酸的含量不断增加;反应温度继续升高至110 ℃,滤液中氨基酸的含量变化不大,其主要原因可能是温度较高的情况下,体系中的氨基酸有一定程度的分解和损失。

2.2 氨基酸水溶肥原料增浓试验

从试验数据可知,在较优的情况下,滤液中的含氮率为0.5%~0.6%,换算为游离氨基酸质量分数为3.10%~3.75%,未达到NY 1429—2010中的要求。采用旋蒸法和酶解法对反应后的滤液进行增浓试验,旋蒸开始前滤液质量为100 g,初始旋蒸温度为45 ℃,实时取样进行游离氨基酸含量分析,试验结果见表1。

由表1可知,旋蒸5次时,在质量减少80%左右的情况下,游离氨基酸的质量浓度可达106.5 g/L,满足NY 1429—2010中对游离氨基酸含量的要求,可用于水溶肥小样的制备。

表1 旋蒸法增浓试验结果

除了采用旋蒸法增浓外,还采用酶解法对氨基酸水溶肥的原料进行增浓试验。试验选用碱性蛋白质水解酶,每次取滤液50 g,试验结果见表2。

从表2可知:当添加的酶质量分数低于5%(2.5 g)时,随着酶添加量的增加,一定程度上有利于氨基酸质量浓度的提高;当酶的添加量超过5%时,呈现酶抑制作用。因此,在采用酶解法进行增浓时,控制酶的加入量是获得较高游离氨基酸含量的关键。

表2 酶解法增浓试验结果

2.3 氨基酸水溶肥小样制备及产品检测

通过旋蒸法得到游离氨基酸质量浓度大于100 g/L的原液,取一定量的原液,加入中量元素进行复配,得到氨基酸水溶肥(中量元素)的小样,然后依据NY 1429—2010对游离氨基酸、中量元素、水不溶物的含量及pH等进行测定,结果见表3。

表3 氨基酸水溶肥(中量元素)小样产品质量测定结果

从表3可知,复配的小样满足NY 1429—2010对产品质量的要求,说明采用青霉素废渣制备氨基酸水溶肥原料的工艺是可行的。

3 结语

本文通过考察氧化钙用量、反应时间、反应温度等3个因素对青霉素废渣制备氨基酸水溶肥原料的影响,得到在适合的反应温度、反应时间及苛化物用量条件下,菌渣中的蛋白质可以得到较大程度的水解,水解后游离氨基酸质量浓度约为60.5 g/L;通过蒸发浓缩、酶解等手段使液相原料中氨基酸含量达到NY 1429—2010中的要求,即游离氨基酸质量浓度不小于100 g/L。这表明采用苛化法工艺,以青霉素废渣为原料制备氨基酸水溶肥的路线是可行的,不仅使残留的青霉素降解至较低的水平,还可以进行资源化利用,使废渣中的蛋白质部分水解用于制备氨基酸水溶肥。

在国家倡导绿色循环经济的背景下,生物菌渣的环保处理及资源化利用已成为固危废处理的最终出路,菌渣资源化的技术也是未来几年研究的热点。虽然菌渣资源化利用的路径是可行的,但试验对废渣中的蛋白质水解为氨基酸的机理研究得还不够透彻,如蛋白质在碱性条件下降解成的氨基酸是否全部为L-氨基酸,还是发生消旋转为了D-氨基酸,以及其水解的机理除了断酰胺键,其他位置的键断裂情况如何等,一系列蛋白质降解的本质问题有待进一步深入研究。