轴向通风内置式永磁同步电机流固耦合传热计算分析*

2021-10-23陈利辉于占洋

陈利辉, 王 瑾, 于占洋, 李 岩

(沈阳工业大学 国家稀土永磁电机工程技术研究中心,辽宁 沈阳 110870)

0 引 言

内置式永磁同步电机(IPMSM)的转子磁路结构的不对称性所产生的磁阻转矩有助于提高电机的过载能力和功率密度[1],并且可以“弱磁”增速,在对调速要求较高的场合中应用越来越广泛。而受到压缩机应用场合空间的限制,电机功率密度有更高的要求,其散热问题不可忽视。定子绕组温升过高可能导致绕组绝缘失效,引发电机烧毁等事故,并且会降低轴承的润滑性与强度,这些均会缩短电机的使用寿命。因此,设计并分析电机的冷却系统具有重要意义。

衡量冷却系统优劣可通过电机热计算来判断。电机热计算的方法集中在有限元法、等效热网络法、流固耦合方法。文献[2-3]使用有限元法对大型风力发电机的温度场进行计算,通过与试验结果的对比证明此方法的正确性。文献[4]使用等效热网络分析方法对电动汽车用轮毂电机进行了温升计算。文献[5]采用了流体-热耦合方法分析了径向强制通风分数槽集中绕组永磁同步风力发电机的冷却能力。还有许多学者分析研究了电机冷却结构。文献[6-7]对高速永磁同步电机进行了热计算,说明风刺可有效降低转子温升。文献[8]设计了一种安有热管的冷却结构,使绕组端部温度降低。文献[9-10]分别分析了风冷、水冷方式下的异步电机温度分布。文献[11-12]研究了轴向磁通永磁电机的散热问题。此外,文献[13-14]研究了不同建模方式对热场计算结果的影响。

本文以一台7.5 kW的IPMSM为研究对象,运用流固耦合传热方法,设计了一种轴向通风冷却结构,详细地分析了电机内部流体分布状态和各部件温升分布规律,并研究了进风口数目对电机内部流体场和温度场的影响。样机温升试验结果验证了计算结果的正确性,对轴向通风高效电机冷却结构的设计具有一定的参考价值。

1 流固耦合传热模型的建立

1.1 数学模型

根据计算流体力学理论,IPMSM内部空气的流动满足质量守恒定律、动量守恒定律以及能量守恒定律[15]。

当空气处于稳态且不可压时,质量守恒方程为

(1)

式中:ρ为空气的密度;t为时间;u、v、w为在x、y、z方向上的速度分量。

动量守恒方程为也称作Navier-Stokes方程,在笛卡尔坐标系下的动量守恒方程表达式为

(2)

式中:u为速度矢量;μ为动力黏度;ρ为流体微元体上的压力;Su、Sv、Sw为广义源项,对于黏性为常数的不可压流体,Su=Sv=Sw=0。

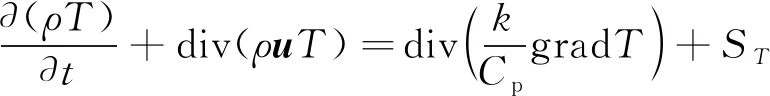

以温度T为变量的牛顿流体的能量守恒方程如下:

(3)

式中:Cp为比热容;k为流体传热系数;ST为黏性耗散项。

另外,应用流固耦合传热方法,需结合导热控制方程和三类边界条件,表达式为

(4)

式中:λx、λy、λz分别为x、y、z方向上的导热系数;T为固体温度;qV为热源产生的损耗密度;T0为定温边界S1上的温度;q0为边界S2上的热流密度;Tf为对流换热面S3外界流体的温度;α为对流换热系数。

1.2 物理模型的建立

1.2.1 轴向通风IPMSM的主要参数和结构

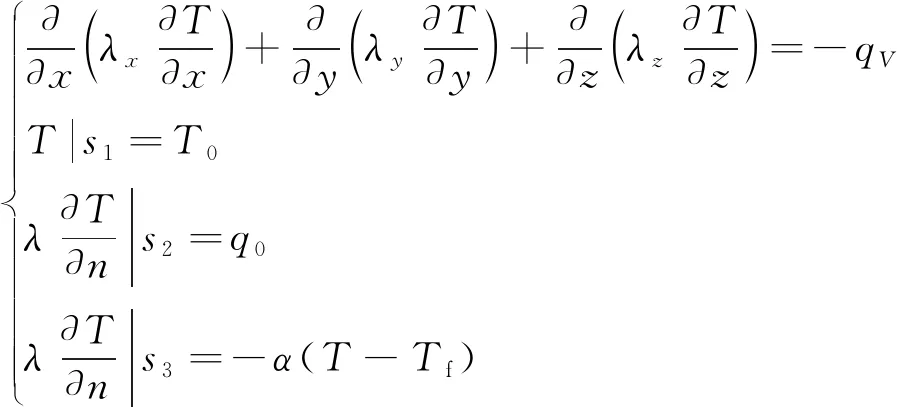

IPMSM主要参数如表1所示。

表1 7.5 kW IPMSM主要参数

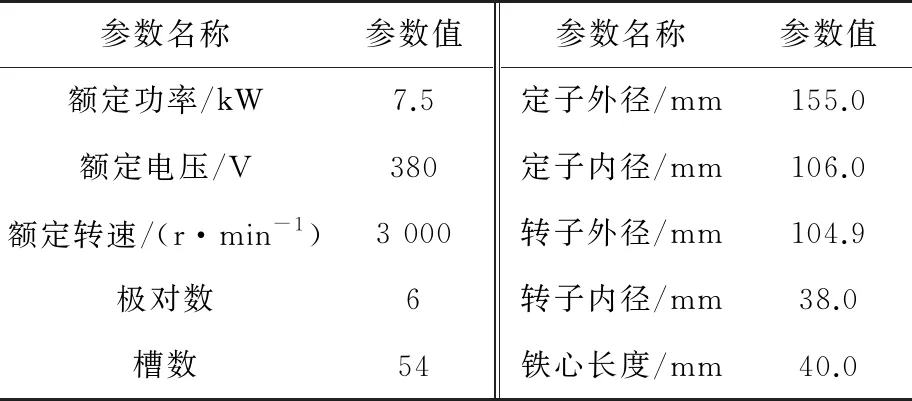

图1为电机的三维结构图。此IPMSM采用开启式结构,在后端盖上开有进风口,机壳内表面开有通风槽并在前端开有出风口。且在转子上安有风刺的同时,开有腰形通风孔、圆形通风孔,此IPMSM为轴向通风式结构。

图1 轴向通风IPMSM三维结构图

电机某些复杂零件对热计算几乎无影响,且加大了形成高质量网格的难度,故可对电机模型做适当简化,并作出以下假设:

(1)空气的流动主要由转子及风刺旋转引起,流速远小于声速,其马赫数较小,可把空气当作不可压缩流体,并只考虑电机额定运行时的稳态流体场。

(2)电机热源生热均匀,材料导热率为常数,忽略其随温度升高而发生的变化。

(3)将绕组股线绝缘、槽绝缘和浸渍漆等效为绝缘实体,绕组铜线则由相同体积的铜块等效,忽略绕组的集肤效应。

基于电机主要参数和假设,建立电机流固耦合求解域模型如图2所示,为了充分模拟进、出风口处外部流体的运动状态,分别创建了进风区域和出风区域。

图2 求解域示意图

1.2.2 边界条件

选择基于压力的隐式求解器以及RNGk-ε湍流模型,并打开能量方程。采用的边界条件如下:

(1) 电机进风口设置为压力入口条件,出风口为压力出口条件,其值均为1个标准大气压(101 325 Pa),设定环境温度为300 K。

(2) 转子及风刺旋转区域流体采用MRF模型,给定额定转速3 000 r/min,且设置旋转壁面相对速度为0。

(3) 机壳表面散热系数采用式(5)进行计算:

(5)

式中:λ0为机壳在平静空气中的散热系数;k表示空气吹拂机壳表面效率的系数;v为机壳表面空气流速。

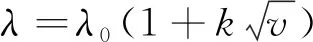

结合有限元方法,在额定工况下计算得到损耗并换算成生热率如表2所示。

表2 电机各热源损耗及生热率

2 电机内流场特性结果与分析

2.1 电机内部整体流体分布

电机内部轴向截面流体速度矢量如图3所示,由图3可知,风刺的旋转作用使其附近空气流速较高,在气隙、腰形通风孔和圆形通风孔内均有空气的轴向流动。计算得气隙内空气流量约为空气总流量的5.18%,机壳通风槽中空气流量为总流量的9.69%,在腰形通风孔、圆形通风孔中有较多空气流过,空气流量分别约占空气总流量的61.96%、23.17%。当空气同时流经进出风口、通风孔等流道截面积突变的区域,会出现漩涡,受到流道阻力的作用会产生能量损失。

图3 截面流体速度矢量分布

2.2 沿通风孔、机壳通风槽轴向空气流速分布

规定沿电机轴伸端为轴向正方向,通过通风孔和机壳通风槽,沿其中心处空气流速分布如图4所示。从图4中可以看出:

图4 电机内部空气轴向速度分布

(1) 风刺提高了后端腔内空气流速,而对前端腔空气流速影响较小,使后端腔流道入口速度明显大于前端腔流道出口速度。

(2) 有风刺时,沿腰形、圆形通风孔以及机壳通风槽空气流速分布趋势大体相同。风刺附近空气流速近似对称分布,这是由于风刺旋转使后端腔空气具有一定流速,流经风刺时出现能量损失速度减小,此后,在接近通风孔附近,流道面积减小使空气流速增大。

(3) 最大速度均集中于流道内,说明在转子上开设通风孔可以有效加快空气对流速度,提高了转子的散热能力。

(4) 当安装有风刺时,2种通风孔内空气最大流速均大于无风刺时通风孔内空气最大流速,由此说明转子通风孔内空气流动不仅受到转子的旋转作用,还受到风刺旋转压力的作用。

(5) 根据式(6)旋转表面速度v与电机转速n半径r的关系可知,沿电机径向,由于腰形孔最大外径大于圆形孔,故空气在腰形孔内最大流速大于圆形孔内空气流速。机壳通风槽离转子及风刺径向距离大,故流道内空气流速较小。

(6)

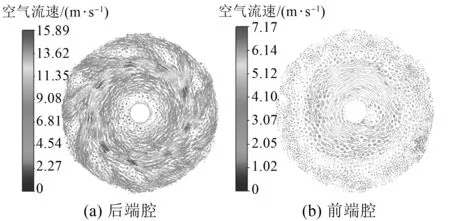

2.3 前后端腔内空气流速分布

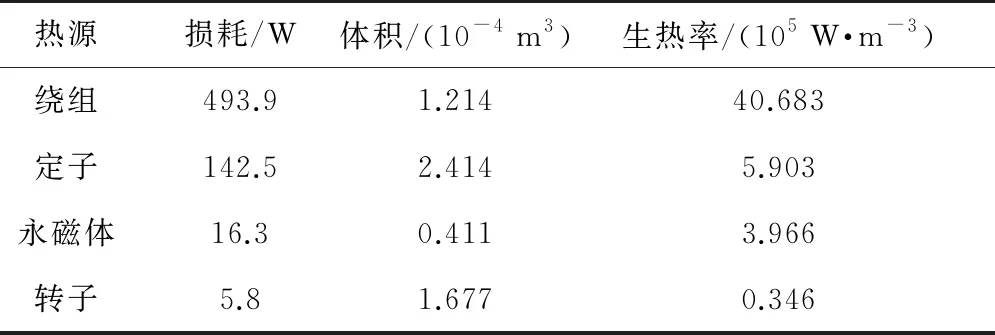

风刺处后端腔空气流速和前端腔空气流速如图5所示,径向空气流速分布如图6所示。由图可知,速度分布大致关于轴心对称。后端腔周向空气形成数目与风刺相同的条状速度集中区域,由式(6)计算得风刺外径处线速度为15.92 m/s,仿真结果与其基本符合。而前端腔空气没有风刺的作用,流速较低,但由于转轴的旋转,使其两侧速度较高。

图5 端腔内空气流速分布

图6 前后端腔内径向空气流速分布

2.4 不同进风口数下的电机内部流体分布

将后端盖进风口数由6个增加到12个,每个孔的形状尺寸不变,并且保持压力进口条件不变,增加进风量来研究通风孔、机壳内通风槽、气隙内空气流动效果。空气域流体流迹分布如图7(a)所示,计算得此时机壳通风槽内空气流量占14.82%,提高了5.13%,由此可知,增加进风量提高了机壳通风槽内空气流通能力。取相同截面位置,端腔内空气流速沿径向分布如图7(b)所示。与图6相比,两者分布趋势大体相同,只是此时端腔内空气未出现速度为0的位置,说明有更多的空气被转子及风刺旋转带动从而具有转速。由于后端腔中空气主要受到风刺的旋转作用,最大速度发生在风刺附近且基本保持不变。

图7 空气域流迹和端腔内空气流速分布

3 电机温度场计算结果与分析

3.1 三维温度场整体计算结果

电机整机截面温度分布如图8所示,由图可知,因为此IPMSM主要损耗为绕组铜耗,所以在整个电机求解域范围内,绕组温度最高,且绕组温度低于绕组前端温度。其次是定子铁心,平均温度为94.2 ℃,且热量集中在中间部分,其热量主要来源于定子自身损耗以及绕组传导。而转子及永磁体损耗较小,同时定子损耗产生的热量只有少部分通过气隙对流传热给转子,所以温度较低。在进风口和出风口处电机内部空气直接与外界空气发生热交换,故温度最低。

图8 整机温度分布

3.2 绕组温度分布

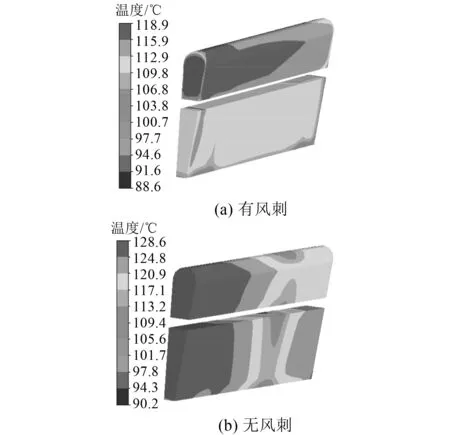

电机上层绕组和下层绕组温度分布如图9所示,可以看出,有风刺时,上层绕组的最高温度为118.9 ℃,平均温度为117.5 ℃;下层绕组的最高温度为114.6 ℃,平均温度为112.8 ℃。

图9 上层绕组和下层绕组温度分布

有风刺时,沿电机轴向,温度呈前端高、后端低趋势,这与前面分析的流体场结果相吻合,风刺的存在使绕组后端对流散热能力提高。沿电机径向,下层绕组距离转子风刺较近,使其散热能力增强,温度较低。而无风刺时,上下层绕组温度分布大体相同,呈两端高、中间低趋势,平均温度分别为122.1、122.7 ℃,下层绕组后端温度较高。对比可知,风刺对绕组温升具有抑制作用且对下层绕组更加明显。

3.3 转子温度分布

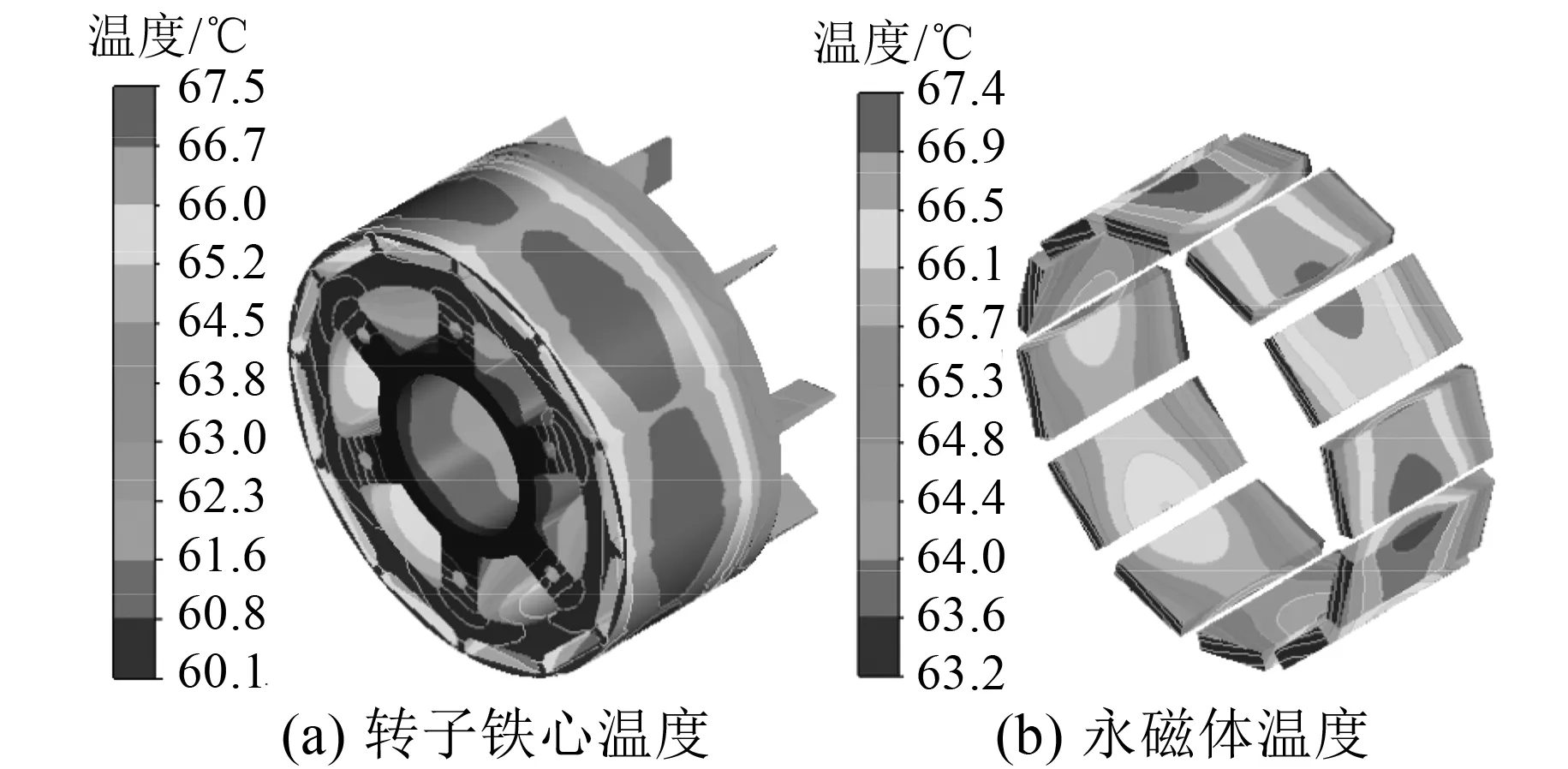

转子铁心、风刺及永磁体的温度分布如图10所示,最高温度为67.5 ℃,低于定子铁心最高温度。由于风刺旋转作用,空气不断从进风口吸入,流经转子轴向通风道,提高了转子与周围运动空气的热交换能力,故腰形通风孔和圆形通风孔附近温度较低,且转子及永磁体后端温度低于前端。

图10 电机转子温度分布

3.4 进风口数目对电机温升的影响

保持外界环境温度不变时,当进风口数目为6个以及12个时,各部件平均温度如表3所示。由表3可知,当进风口数为12个时,各部件温度均有所降低。其中,定子铁心温度最多下降了6.7 K,这也验证了增加进风量提高了机壳通风槽内空气流通能力,改善了定子的散热条件。

表3 不同进风口数下的电机温度分布 ℃

4 样机温升试验

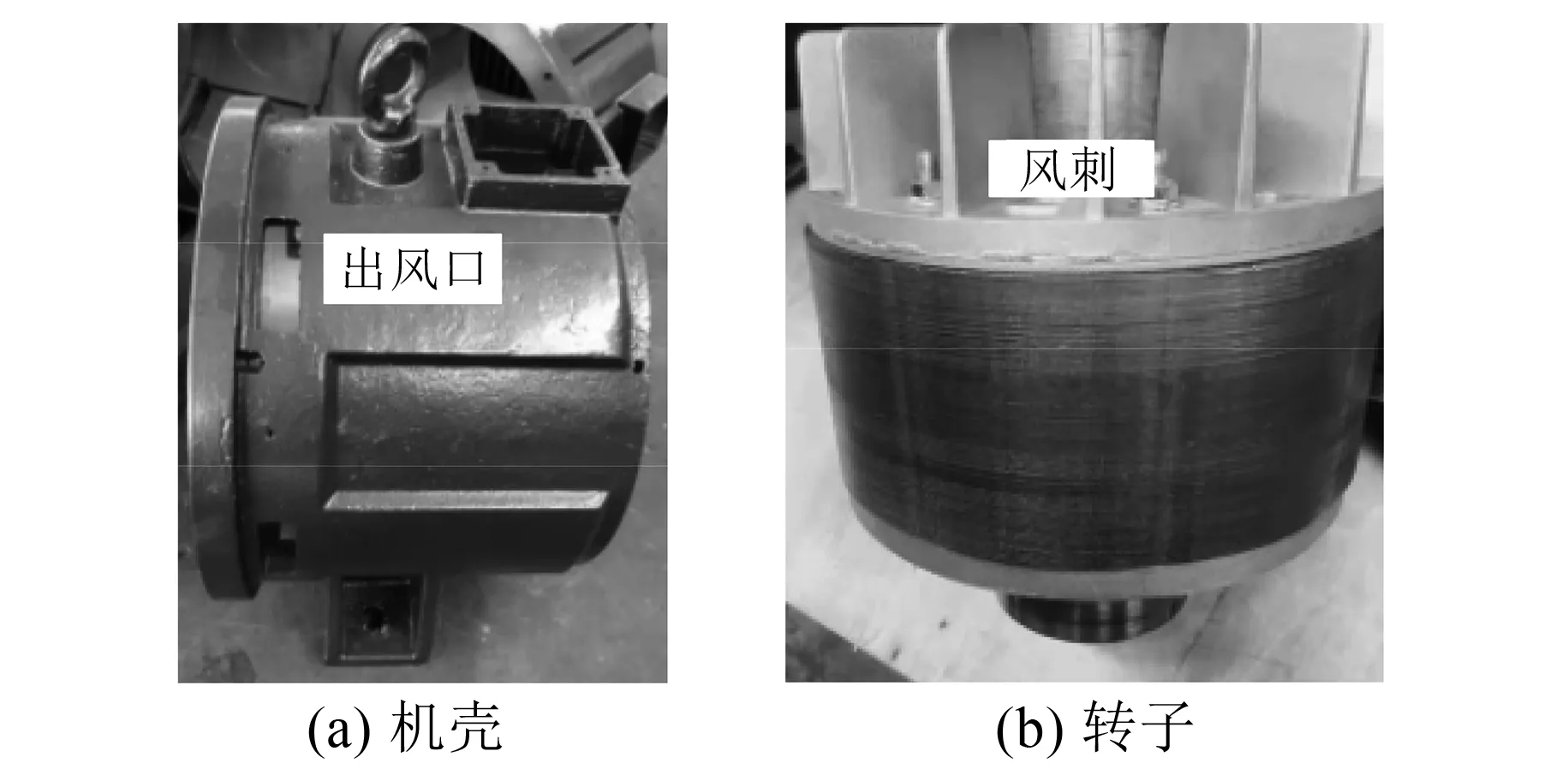

根据7.5 kW IPMSM设计方案(6进风口、6出风口),制造了一台样机,并进行了温升测试,样机机壳、转子结构如图11所示。为了测试电机主要部件的温升,在上层绕组和下层绕组中分别预埋8个PT100温度传感器,同时利用红外测温仪测量机壳表面温度、定子铁心温度。

图11 样机机壳和转子结构图

对电机工作在额定运行条件(S1工作制)下进行温升试验,每隔15 min记录绕组、定子铁心、机壳、进风口、出风口温度,并记录环境温度。当30 min内各部分温差小于1 K时,认为电机的温升达到稳定状态,同时测定此时相态热电阻为0.893 Ω。

试验测试结果如表4所示,环境温度为26.8 ℃,进风口温度为28.2 ℃,出风口温度为39.4 ℃。通过与仿真结果对比可知,此计算结果基本正确。

表4 温升试验数据

5 结 语

本文针对7.5 kW IPMSM设计了一种轴向通风冷却结构,并对电机进行了流体场和温度场分析,得出以下结论:

(1) 转子风刺提高了绕组的散热能力,且使下层绕组温度降低更加明显,与无风刺相比,上层和下层绕组温升分别降低了4.6、9.9 K,绕组温度呈前端高后端低趋势。而无风刺时,上下层绕组温度分布大体相同且呈两端高、中间低趋势。

(2) 转子通风孔内空气流速较高,其附近转子温升较低。腰形孔中空气流量比例最大,圆形孔次之。改变进风口数为12个时,机壳通风槽内空气流量增加,改善了定子的散热条件,使其温度降低最多为6.7 K。

(3) 通过对样机的温升试验,验证了此冷却结构的有效性,对轴向风冷电机的冷却系统设计具有一定的参考意义。