粉煤转化装置内衬里管道的热损失分析

2021-10-23王武生杨会民张晓欠张启科

王武生,杨会民,杨 帆,张晓欠,陈 林,张启科

(陕西延长石油(集团)有限责任公司 碳氢高效利用技术研究中心,陕西 西安710075)

在循环流化床粉煤气化炉(简称一段炉)的基础上,陕西延长石油(集团)有限责任公司将一段炉出口粗合成气引入自主开发的裂解炉(简称二段炉)进行深度转化[1],形成煤种适应性更广的流化床粉煤深度热转化技术[2],并建成中试装置[3]。该装置内一段炉与二段炉通过带耐火衬里的管道相连接,以此将一段炉的顶部合成气及少量飞灰引入二段炉的底部入口[4]。历次试验以来,一段炉的顶部出口处工艺介质温度接近设计值,然而下游二段炉底部入口介质温度不足700℃,远低于设计值,为了将二段炉内床层温度提升至设计值,该部分低温气体的提温所需热量须由二段炉承担。这势必需要向二段炉内加入更多的氧气来发热,从而对二段炉出口合成气的组成造成很大不利影响,尤其是CO2含量偏高严重[5]。可见,两段工业炉之间衬里管道的热损失研究,对于二段炉出口合成气成分的定量修正以及商业化装置的放大设计至关重要。

下文以该中试装置某次试验烘炉期间的部分运行数据为基础,着重对两段炉间耐火衬里管道的散热量进行核算,从而推算出该衬里材料的关键物性参数,并与理论值进行了关联。此外,下文以所得物性参数为依据,对该技术商业化装置内两段炉间衬里管道进行了初步设计及散热推算,并得出相应设计条件下二段炉底部入口合成气温度。文中的相关工艺计算及分析,为中试装置二段炉出口合成气成分分析、全系统物料与热量衡算,以及中试装置的放大设计提供了扎实数据基础。

1 结果与讨论

1.1 中试装置两段炉间衬里管道散热分析

中试装置第5次试验烘炉期间,一段炉在2018年8月6日19:50处于稳态运行区间,下文以该时刻相关工艺参数为依据进行分析。

1.1.1 一段炉出口烟气成分推算

为了推算一段炉出口的气体成分及流量,须对入炉介质进行分析。表1中列出了8月6日19:50通入一段炉的各工艺介质流量。

表1 一段炉入炉介质及出炉烟气的流量

查阅资料可知,催化柴油的氢含量为12wt%[6-7],若忽略柴油中其它元素含量,可得柴油的平均分子组成为(CH1.636)X,由此可通过燃烧反应方程推算柴油完全燃烧所需理论空气量为11.0 m3air/kg diesel。同理,假定天然气中甲烷含量为100%,则可推算出天然气完全燃烧所需理论空气量为9.5 m3air/m3NG。由表1中可知,一段炉柴油和天然气所需理论空气量为2 327 m3/h,而实际通入量为2 820 m3/h。

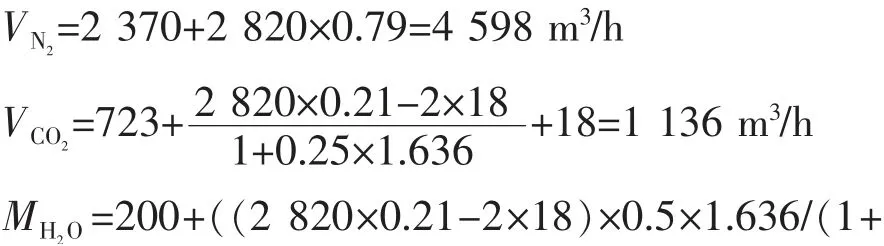

以一段炉为控制体,通过热量平衡计算可得柴油流量计的计量值偏小,这是由于柴油流量计的最大量程为200 kg/h,显示值已经非常接近最大值。为了简化计算,假定通入一段炉的空气被完全消耗,则据燃烧反应方程可得烟气中各气体流量分别为:

汇总后,列入表1之中。

1.1.2 衬里管道散热核算

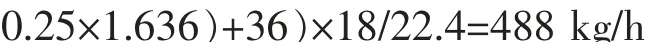

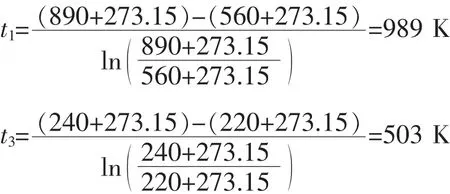

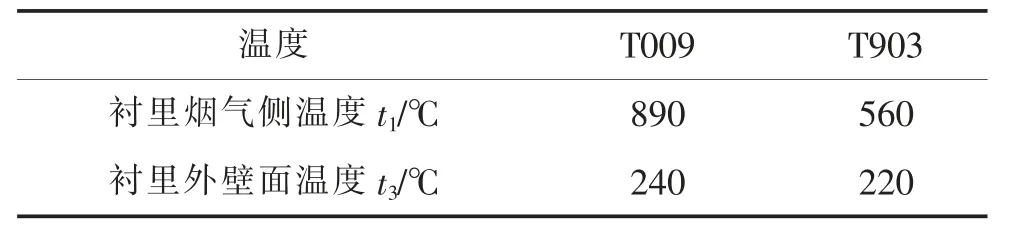

表2 列出了在8月6日19:50,一段炉出口烟气温度(T009)以及二段炉入口烟气温度(T903),为了简化计算,若忽略管道最外侧金属壳内外表面温降,则根据该时刻装置现场管道外壁温度测定情况,给出了以上两处气相测温点对应的耐火层外壁侧温度。可见,衬里烟气侧及外壁侧的特征温度分别是[8]:

表2 衬里管道两端内外侧温度

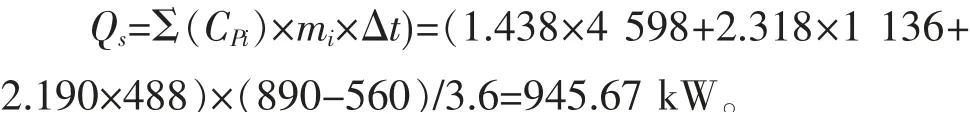

根据衬里内侧的烟气特征温度t1,忽略压力条件对定压比热容的影响,查资料可得该工况下,烟气中工艺介质N2、CO2及H2O的定压比热容分别是1.438 kJ/(m3·K)、2.318 kJ/(m3·K)以及2.190 kJ/(kg·K)[9-10]。

综上可得,该段120 m衬里管道在该工况下的稳态散热量为:

1.1.3 衬里管道内耐火材料综合导热系数推算

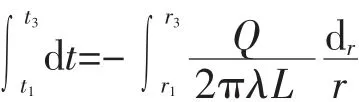

对于单层圆筒壁的热传导有:

分离变量得:

积分可得:

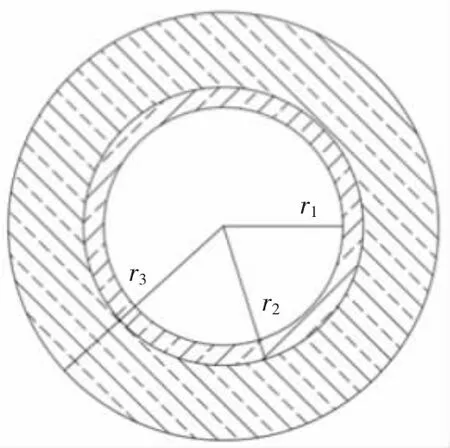

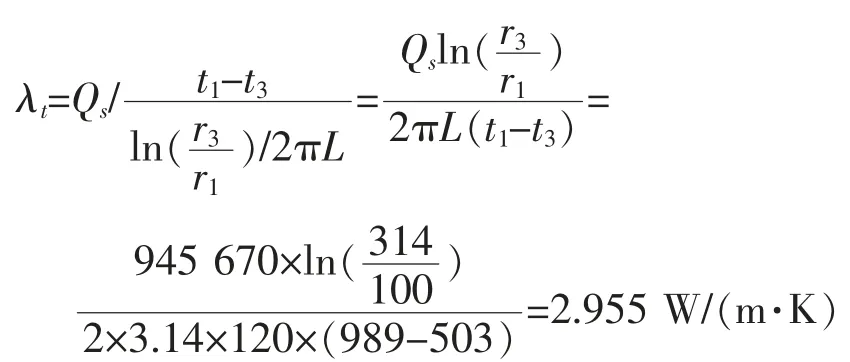

图1 示意了该段120 m管道的衬里材料由靠内侧的耐磨层和靠外侧的保温层组合构成,查阅设计尺寸,并代入上式可推算得该管道内衬里材料综合导热系数为:

图1 衬里管道剖面示意图

1.1.4 衬里管道内纯耐火材料综合导热系数理论值核算

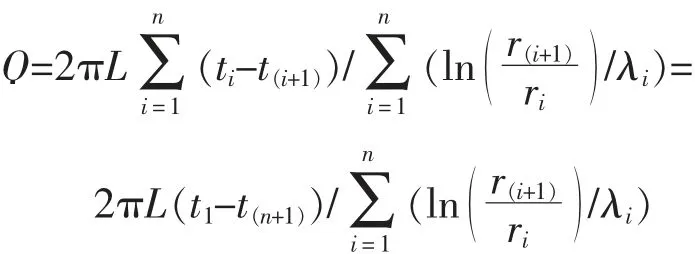

对于由不同材料构成的多层圆筒壁的热传导,在稳态传热过程中,各层材料温度恒定,没有热量累积。因此单位时间内流经该段圆筒上每层材料的热功率相等,而且与该段圆筒对外总热功率耗散量相等。结合1.1.3之中对单层圆筒壁的热传导公式推导可知,对于由不同材料构成的多层圆筒壁,其热传导有:

将各层材料所对应的Qi之中分子和分母分别叠加后作为分数新的分子和分母后,可得:

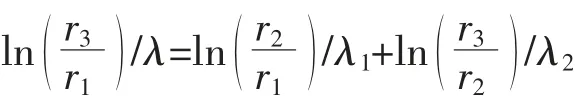

该段圆筒内含有两层耐火材料,取n=2,代入上式中,并与1.1.3之中积分所得公式对比可得:

查阅该段120 m衬里管道设计文件可得:

核算得该管道内衬里材料综合导热系数理论值:λs=0.866 W/(m·K)

综上,根据运行实践推算所得的衬里综合导热系数为理论值的3.41倍,可见,该耐火衬里保温性能较差。由以上理论值推算过程可知,过程中仅仅考虑了两层耐火材料导热系数的设计值,然而,为了强化耐火衬里材料与管道金属外壳之间的结合力,从而有效避免耐火衬里脱落,该段管道的两层耐火材料内设置有大量金属锚固钉,并与管道金属外壳焊接。

很显然,金属锚固钉与耐火材料的导热系数相差数百倍,这部分金属锚固钉无疑为热流失提供了捷径,从而使得耐火材料的隔热性能大打折扣,并导致实际运行过程中其综合导热系数大幅增加。

1.2 商业装置内两段炉间衬里管道散热分析

1.2.1 衬里管道的耐火层外径设计

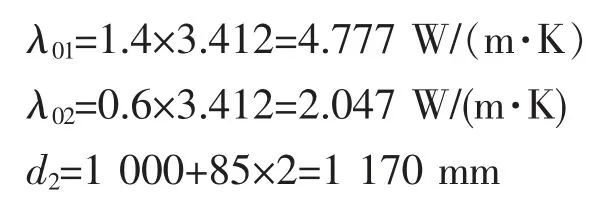

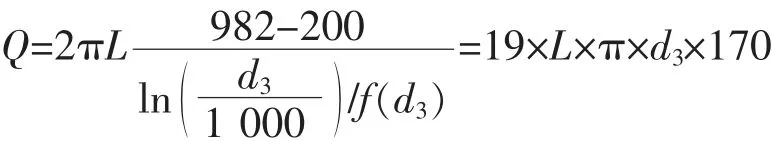

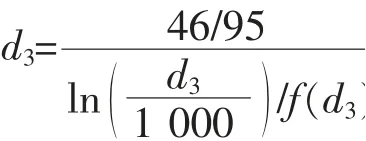

查阅该技术投煤量5 000 t/d的产业化工艺包设计资料可知,一段炉出口温度为t01=982℃,两段炉间的衬里管道内径d1=1 000 mm,在该段管道设计过程中,假定所选用的两种耐火材料、锚固钉在耐火材料内所占体积分数,以及靠内侧的耐磨层厚度均与中试装置相同。则:

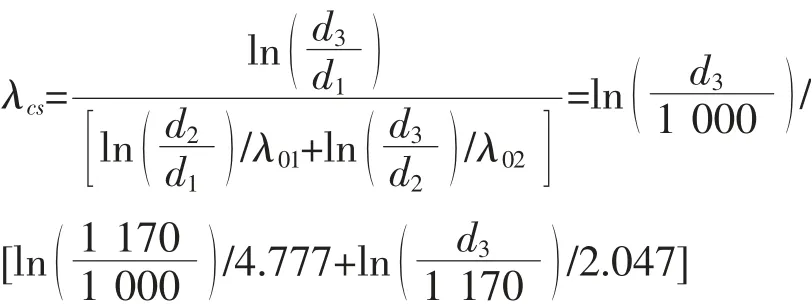

假定该段管道耐火层外径为d3,则由1.1.4可知衬里综合导热系数为:

可见,λcs=f(d3)。考虑管道内壁防露点腐蚀,壁温取t03=200℃,大气温度取t0=30℃,则管道外壁散热温压Δtm=170℃,根据热量平衡有:

即:

借用Excel办公软件[11],试差迭代后可得该段管道耐火层外径d3为1 862 mm。

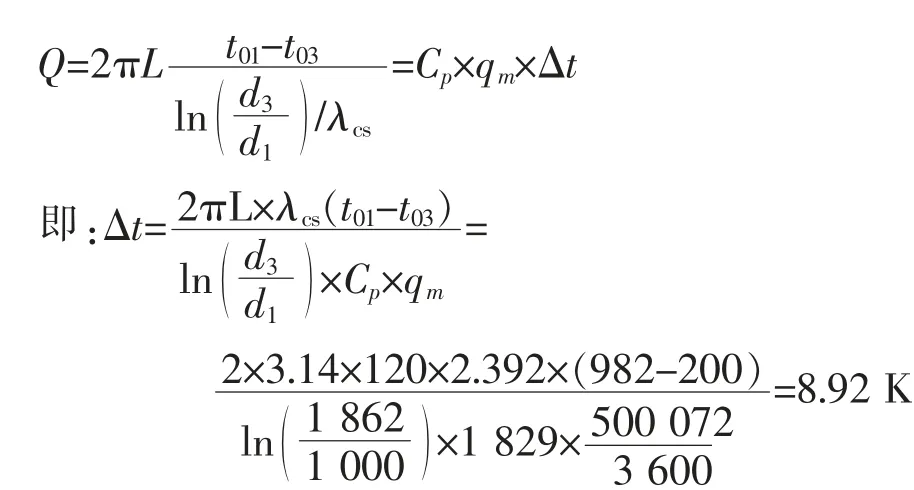

1.2.2 两段炉间衬里管道内工艺介质温降推算

查阅该技术投煤量5 000 t/d的产业化工艺包设计资料可知,一段炉出口工艺介质的定压比热容为Cp=1 829 J/(kg·K),流量为qm=500 072 kg/h。若取两段炉间的衬里管道总长L=120 m,并假定一段炉出口至二段炉入口间工艺介质温降为Δt,则以该段衬里管道为控制体,根据热量平衡可得:

若管道外壁温取t03=230℃,则通过上述1.2.1及1.2.2试差迭代得,工艺介质温降Δt=9.75℃。

综上,该技术商业化装置中两段炉间衬里管道内工艺介质温降为8.92℃,而中试装置该段管道内介质温降高达330℃。不难得出,若以0℃为基准,则在中试和商业化装置内,该段衬里管道散热量在一段炉出口介质所携带物理热之中的比重分别为37%和0.91%。可见,中试装置二段炉入口工艺介质温度大幅偏低的根本原因是工艺介质总流量相对太小,该异常现象必然会在商业化装置内被消除。

此外,该中试装置内在进行二段炉出口合成气成分分析时,务必高度重视两段炉之间衬里管道的大幅散热而引起合成气中CO2含量偏高的因素,在全系统热量衡算时务必充分考虑该因素。本文为两段式粉煤深度转化技术的中试及商业化装置内,所有带衬里设备的热量衡算提供了重要的核算方法。

2 结论

(1)所提及的两段式粉煤深度转化技术中试装置内,两段工业炉之间管道的耐火衬里综合导热系数可通过纯耐火衬里组合所得理论值来推算,且两者间存在关联系数,该系数为商业化装置内衬里设备的设计奠定了扎实数据基础。

(2)所提及的粉煤转化技术中试装置内,二段炉底部入口的工艺介质温度大幅偏低属于先天不足,体现在两段炉间衬里管道的相对热损量将由中试装置的37%降至商业化装置的0.91%,商业化装置内两段炉间的工艺介质温降将在10℃之内。

(3)本文对所提及粉煤转化技术中试及商业化装置内带衬里设备的散热核算提供了重要方法,同时为中试装置内全系统的物热衡算提供了部分重要基础数据,尤其是为中试装置内二段炉出口合成气成分修正提供了可靠的定量数据。