明火烧嘴炉内燃烧过程的数值模拟

2021-10-23任立言

任立言,刘 杰

(中国钢研科技集团有限公司 工程事业部,北京100081)

高温(预热)空气燃烧技术(HTAC)是一种集高效、节能、低排放多重优势于一体的全新型燃烧技术,早在20世纪90年代初,日本和德国就最先开始了该技术的研究[1]。在大力推进节能和环保的政策下,国内相关院校和科研院所也积极投入研究和开发工作,运用该技术对全国数十家钢铁企业的热工设备进行了改造,取得了显著的节能效果和经济效益。

国内烧嘴生产厂家在这方面的研究也达到了国际水平,某国产烧嘴(见图1、图2)的独特之处在于烧嘴头旋风盘的应用研究,即使烧嘴在低负荷工作时,也可以保证火焰长度和刚度,同时可以得到最低的NOx生成量,笔者利用STAR-CD热流体模拟软件对此烧嘴的三维模型进行了数值模拟。针对不同燃气流量以及烟气回流对炉内温度场速度场以及各种烟气成分的浓度场进行了分析,对试验起到进一步的指导作用。

图1 烧嘴外部结构图

图2 烧嘴内部结构图

1 数学模型

1.1 原始条件

如图3所示,燃烧炉炉膛尺寸为4 000 mm×1 000 mm×1 000 mm;烧嘴结构为外混式混合方式,空气和燃气分开供给,保证空气系数为1.2;烟气出口直径为150 mm。

图3 燃烧炉结构示意图

本文研究了燃气流量分别为6 m3/h、8 m3/h、10 m3/h和12 m3/h时有无烟气回流对炉内温度及NOx等烟气成分的影响。

1.2 控制方程

试验炉的流场控制方程主要有连续方程、动量方程、能量方程、湍流模型、燃烧模型和辐射模型。

1.2.1 试验炉流场的连续方程和动量方程

1.2.2 试验炉流场的能量控制方程

1.3 湍流模型

湍流模型直接影响火焰在燃烧炉内的稳定性和燃气与空气的混合,本计算采用RNG-kε湍流模型。

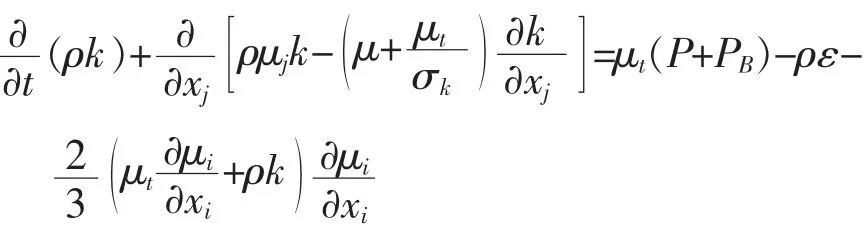

湍流动能方程:

湍流耗散率方程:

1.4 燃烧模型

在Spalding提出的湍流预混燃烧的EBU(Eddy-Break-Up)模型中,认为湍流燃烧区由未燃气和已燃气的微团组成,它们的破碎导致这两种微团的迅速接触,并在二者的交界面上发生化学反应。因此,假定湍流燃烧时化学反应的速率取决于未燃气和已燃气微团在湍流作用下破碎成更小微团的速率,即湍流燃烧过程由湍流混合过程来控制。与其它湍流燃烧模型相比,EBU模型十分简单易用,因此在燃烧炉等实际燃烧系统的数值模拟中都有广泛的应用[2]。

对于EBU模型,燃料的反应速率为:

在本次计算中Aebu取值范围在0.5~2之间。

为了避免模型中简单化学反应系统忽略了对燃烧反应具有重要影响的CO,满足工程问题的实际需要,目前常采用两步反应系统[3],反应式为:

在STAR-CD中,当选择NO products时,即不考虑产物浓度对化学反应速率的影响,不需要设置点火,改变Aebu值可以来调整火焰的长度和温度。

1.5 辐射模型

在STAR-CD中,辐射模型可以选择Discrete Beam Model(详见STAR-CD方法论,这里不再给出)。

1.6 NOx模型

燃烧过程所排出的NOx一般是指NO和NO2,其中绝大部分是NO,在火焰带的下游或排放后一部分的NO转化为NO2。按NOx生成机理方面的研究,分为热力型NOx、快速型NOx和燃料型NOx。由于所用燃料中氮含量很少,故可以不考虑燃料型氮,同时在本次燃烧过程中所产生的NOx中NO超过95%,因此本次数值模拟只计算高温低氧燃烧过程中所产生的热力型NO。其反应机理为:

2 计算结果的分析及讨论

利用STAR-CD提供的上述各种模型,按文中原始条件中的边界条件进行了数值模拟,所得结果见图4~图15。

图4 流量为6 m3/h时O2浓度分布图

图5 流量为8 m3/h时O2浓度分布图

图6 流量为10 m3/h时O2浓度分布图

图7 流量为6 m3/h时CO2浓度分布图

图8 流量为8 m3/h时CO2浓度分布图

图9 流量为10 m3/h时CO2浓度分布图

图10 流量为6 m3/h时NO浓度分布图

图11 流量为8 m3/h时NO浓度分布图

图12 流量为10 m3/h时NO浓度分布图

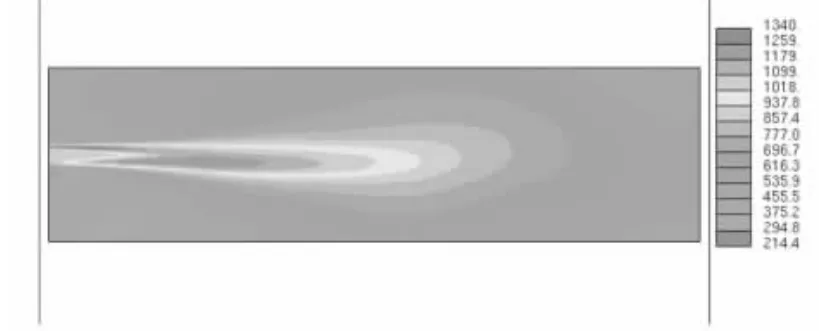

图13 流量为6 m3/h时温度分布图

图14 流量为8 m3/h时温度分布图

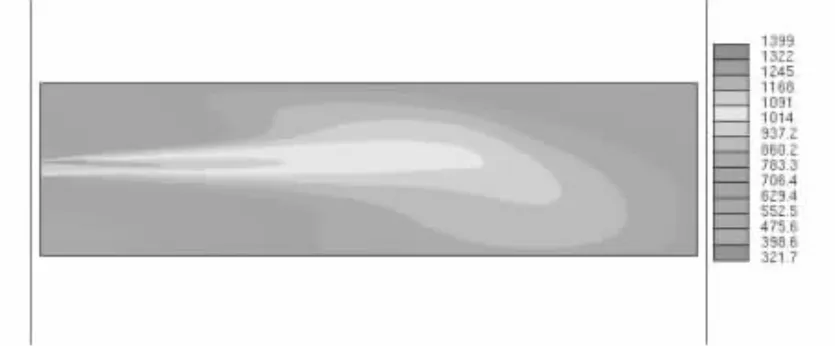

图15 流量为10 m3/h时温度分布图

图4 ~图15分别为不同流量下炉膛内的燃料浓度分布、O2浓度分布、CO2浓度分布、NO浓度分布和温度分布。可以看出,在中心线处空气供应不足,燃烧反应不能充分进行,在离开中心线一定位置,燃料与空气达到反应当量比,燃烧反应最剧烈,在燃料浓度为零的区域出现了火焰前沿,形成火焰峰面。火焰温度达到了最高,氧气浓度梯度最大,沿径向氧气浓度从峰值迅速降到最低值,离开火焰峰面。沿着炉膛中心线方向,随着核心射流的扩散,燃烧火焰区域加大,火焰变宽。火焰面和火焰前沿CO2浓度较高,这是因为火焰前沿以及火焰面中燃料和氧化剂发生了充分的燃烧,燃烧终产物CO2浓度高。随着燃料的增加,火焰长度及炉膛内的平均温度均增加。NO浓度最高的区域正是燃料燃烧的火焰锋面区域,温度最高,最能够满足生成NO所需要的高温环境。

图16 ~图23分别为煤气流量为12 m3/h,有、无烟气回流工况下,炉膛内O2浓度分布、CO2浓度分布、温度分布和NO浓度分布。可见有烟气回流时,火焰类型发生了变化,火焰形状不明显,燃烧炉内的温度场分布更加均匀,这种在高温下组织贫氧状态下的燃烧,避免了高温下NO的大量产生。与无烟气回流工况相比,温度相对较为均匀和相对降低,NO浓度降低。但从中也可以看出,残氧量也提高,因此,采用烟气回流来控制NO的浓度时,应合理调整烟气的回流比例。

图16 流量为12 m3/h时无烟气回流工况下O2浓度分布图

图17 流量为12 m3/h时有烟气回流工况下O2浓度分布图

图18 流量为12 m3/h时无烟气回流工况下CO2浓度分布图

图19 流量为12 m3/h时有烟气回流工况下CO2浓度分布图

图23 流量为12 m3/h时有烟气回流工况下NO浓度分布图

3 结论

(1)试验分析的各种情况中,最低的NOx排放浓度只有2×10-6,最高的NOx排放浓度也只有60×10-6,说明文中研究的烧嘴结构能够实现低NOx排放。

图20 流量为12 m3/h时无烟气回流工况下温度分布图

图21 流量为12 m3/h时有烟气回流工况下温度分布图

图22 流量为12 m3/h时无烟气回流工况下NO浓度分布图

(2)提高燃料流量,也提高了中心空气的出口射流强度,在炉膛中心形成射流核心区,沿炉膛中心线方向,速度最大;离开射流核心区,速度迅速衰减,并在靠近炉膛边壁处出现负速度,从而将燃气卷吸进来,有利于空气和燃气的进一步混合均匀。同时,烟气在炉膛中的对流也有利于降低温度梯度。

(3)烟气回流装置促使NOx生成总量有所降低,同时有效利用烟气余热,达到了节能的目的。试验中适当调节烟气回流的比例有助于进一步减少NOx生成总量。

(4)模拟得出的试验数据,能够为加热炉及烧嘴的研究开发工作提供数据指导。