门式起重机风力系数仿真研究

2021-10-23张建辉

张建辉 王 坚

南通润邦重机有限公司 南通 2260013

0 引言

随着港口运输的快速发展,门式起重机的数量也在不断增多,而港口处风力较大,会对门式起重机造成一定影响,故在门式起重机设计时经常要考虑设计载荷。此外,为了设计的合理性与放置设计过度,需要获得门式起重机分离箱梁与支腿的风力系数。

目前,关于门式起重机风力系数仿真研究较少。文献[1]通过风洞试验与数值仿真方法分析分离箱梁的风力系数,研究发现分离箱梁相较于单梁有减阻优势;文献[2]选取5 种湍流模型对集装箱起重机进行风载荷数值模拟仿真研究,通过结合风洞试验,研究发现Standard k-ε模型计算结果偏差较大,RNG k-ε模型较好,但收敛性差;文献[3]使用CFD 方法对箱梁断面静风力系数进行数值仿真,通过选取不同的网格密度研究对数值仿真结果的影响,模型不同攻角下的三分力系数,并与风洞试验进行对比,验证仿真的可靠性。对于分离箱梁截面目前研究较多,但支腿处风力系数的研究较少,为此,本文针对某门式起重机进行数值模拟仿真,并与风洞试验进行对比验证,采用RSM 湍流模型计算出分离箱梁与支腿处风力系数,研究周围流场特性变化。

1 数值理论

流体运动需要遵守其基本控制方程:连续性方程、动量守恒方程与能量守恒方程。由于本文研究的是门式起重机在直流风作用下的风载系数,其能量变化可忽略不计,故只需考虑连续性方程与动量守恒方程即可。

选取雷诺应力模型(RSM)对连续性方程与动量守恒方程进行求解。雷诺应力模型是迄今较符合物理解的湍流模型,该模型在三维流动加入7 个方程[4],能更好地模拟支腿处气流的分离现象。典型的线性Pressure-Strain 模型控制方程可表示为

2 仿真分析

2.1 分离箱梁门式起重机模型

图1 为门式起重机三维模型,主要由分离箱前后梁、柔性支腿、刚性支腿组成,并对门式起重机上的小车、栏杆等部件进行简化处理,主要考虑其基本的几何外形。模型采用1:40的缩比,模型的长、宽、高分别约为0.29 m、4.41 m、2.178 m。

图1 三维模型

2.2 网格划分及边界条件

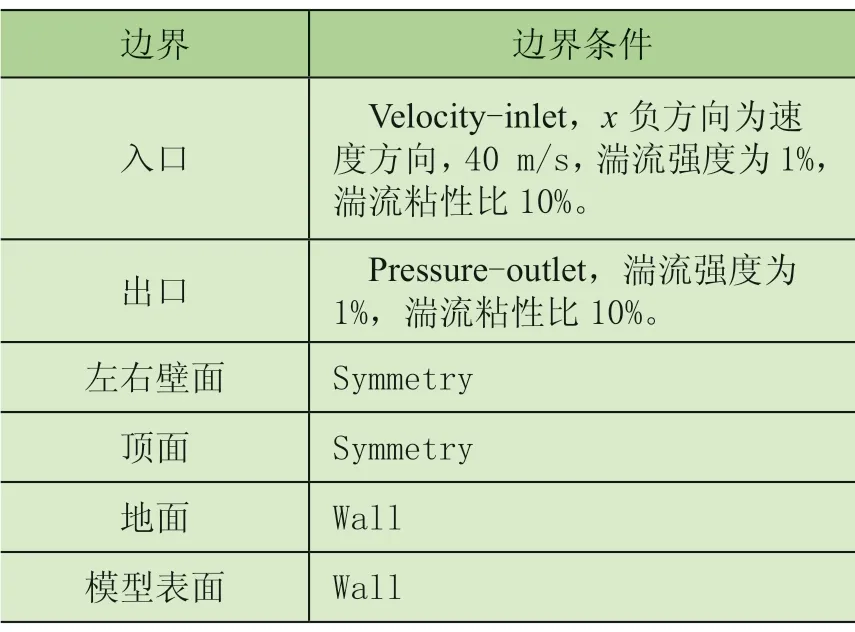

通过Workbench 中Mesh 模块对门式起重机模型进行网格划分,网格采用四面体非结构网格,计算域设置如图2 所示,B为模型宽度,此外对模型表面进行加密,总体网格数量为526 万。表1 为计算域边界条件设置。

图2 计算域设置示意图

表1 计算与边界条件设置

3 仿真结果分析

3.1 压力分布

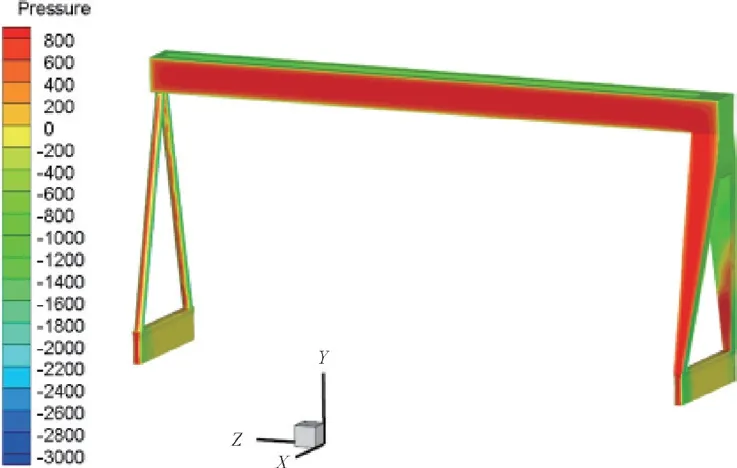

由图3 所示门式起重机压力部分云图可知,分离箱梁前迎风面与刚性支腿前腿迎风面受力面积较大。气流在经过分离箱梁前迎风面后在前梁与后梁之间形成死水区;柔性支腿的压力分布较平均,柔性支腿前腿与后腿迎风面均有面积相差较小的正压区域。而在刚性支腿处,由于刚性支腿迎风面积较大,且形状呈现上大下小的趋势,导致气流经过刚性支腿处流场变化复杂,可以明显看出刚性支腿的后腿迎风面仅在下方有正压区域,受力较为不均匀。

图3 门式起重机压力分布

3.2 速度分布

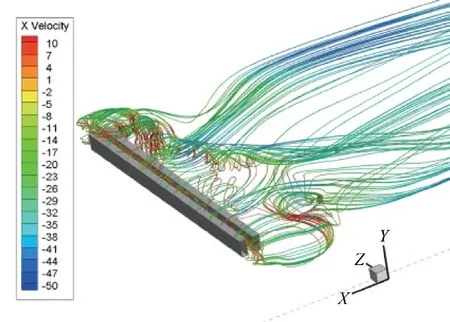

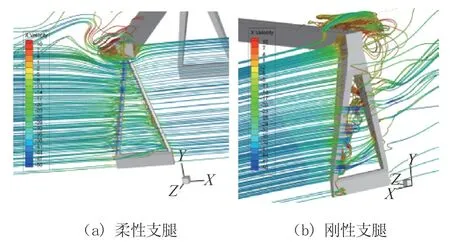

图4、图5 为门式起重机速度分布流线图。气流经过分离箱梁后流线区域紊乱,并在分离箱梁空腔内与分离箱梁后方区域产生各种尺度漩涡。在柔性支腿处,由于柔性支腿迎风面积小,分离箱梁与柔性支腿连接处速度流线变化较小,而在刚性支腿与分离箱梁连接处受到刚性支腿形状影响,气流经过刚性支腿后有向上趋势,并与经过分离箱梁的气流互相影响,导致该处气流变化剧烈。由于柔性支腿迎风面积小,气流经过柔性支腿处后流线无明显变化,流线呈现平行,在柔性支腿左右两侧速度较大,在柔性支腿背风面附近速度与来流方向相反。由于受到刚性支腿形状影响,刚性支腿处的气流经刚性支腿前腿迎风面后在背风面处形成各种尺度漩涡,部分气流在经过刚性支腿后腿后开始逐渐上升与分离箱梁后的气流进行融合。

图4 分离箱速度流线

图5 支腿速度分布

3.3 风力系数

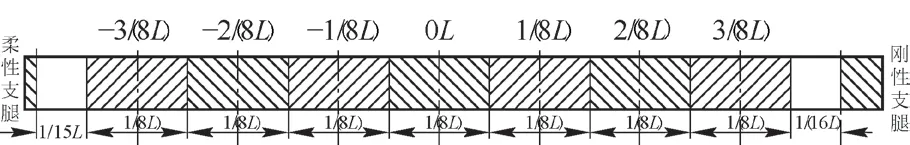

为了研究分离箱的气动特性,将分离箱分为7 段,如图6 所示。在截面上布置压力监测设备,此外对柔性支腿与刚性支腿处也布置有监测点。将-3/L~3/(8L)编号为1~7,总分离箱梁风力系数编号为8,柔性支腿与刚性支腿为9~10。图7 为关键截面、柔性支腿与刚性支腿处的风力系数和试验数据对比,从图中可以看出,RSM 湍流模型对门式起重机数据拟合良好,总误差在5%左右,偏差主要集中在分离箱梁关键截面处。从图中可以看出,在分离箱梁两端风力系数较大,靠近中心处风力系数逐渐降低并趋于稳定。柔性支腿由于面积较小,受到气流影响较低,而刚性支腿处气流变化剧烈多变,风力系数也呈现较高的数值。

图6 关键截面示意图

图7 仿真与实验数据对比

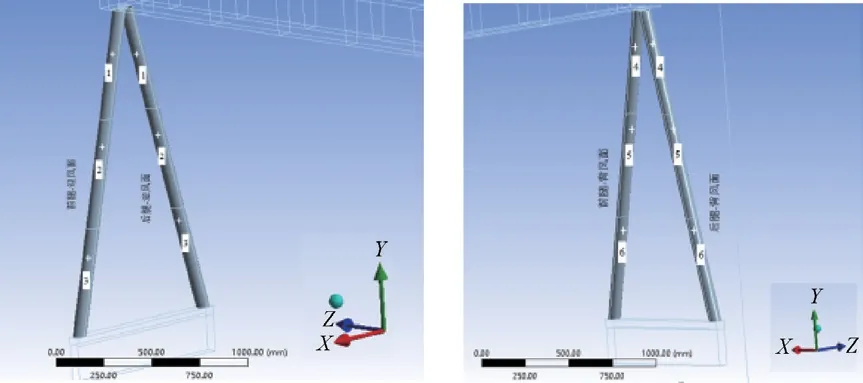

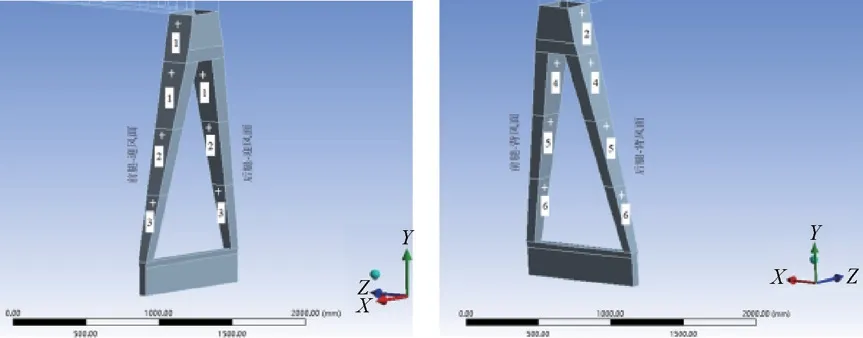

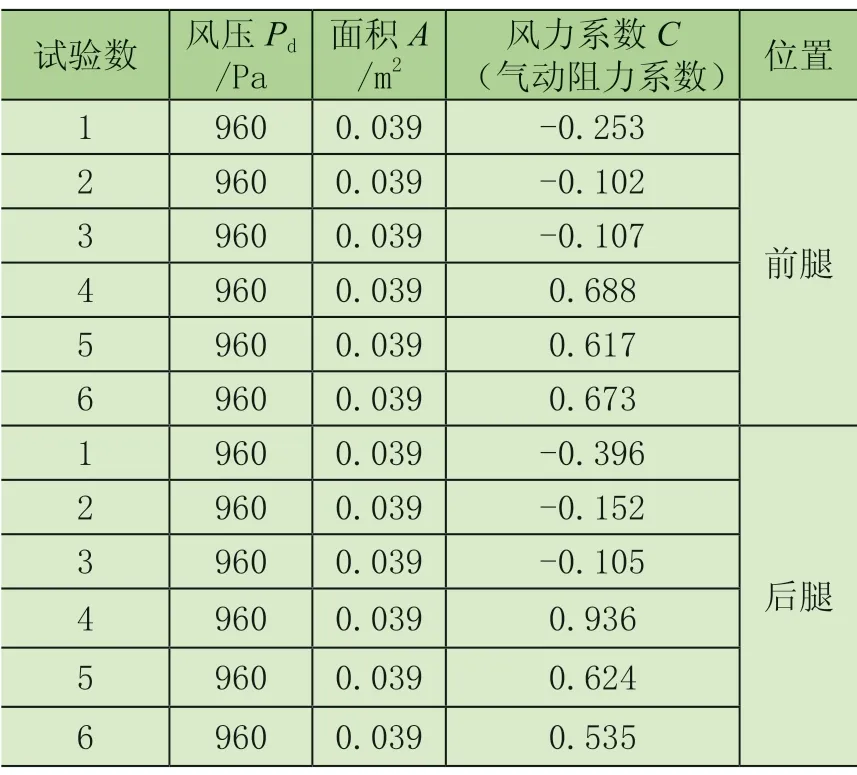

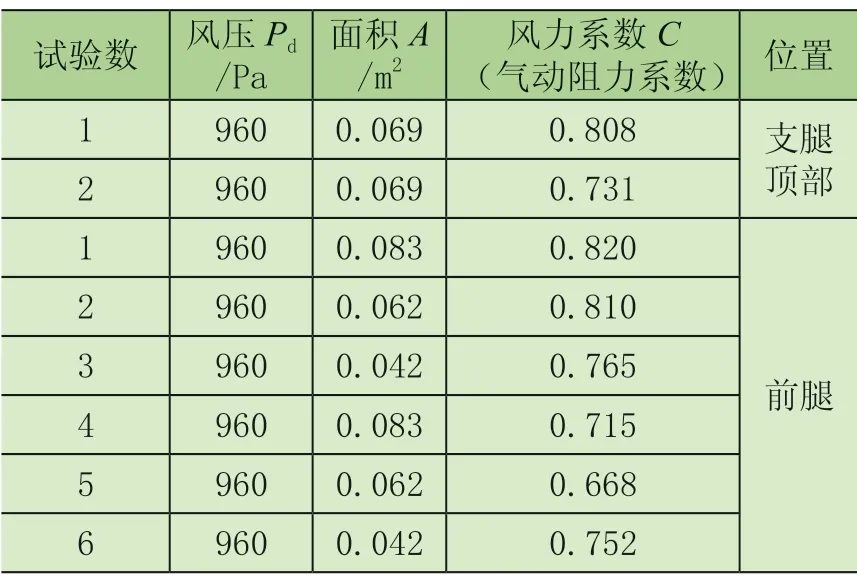

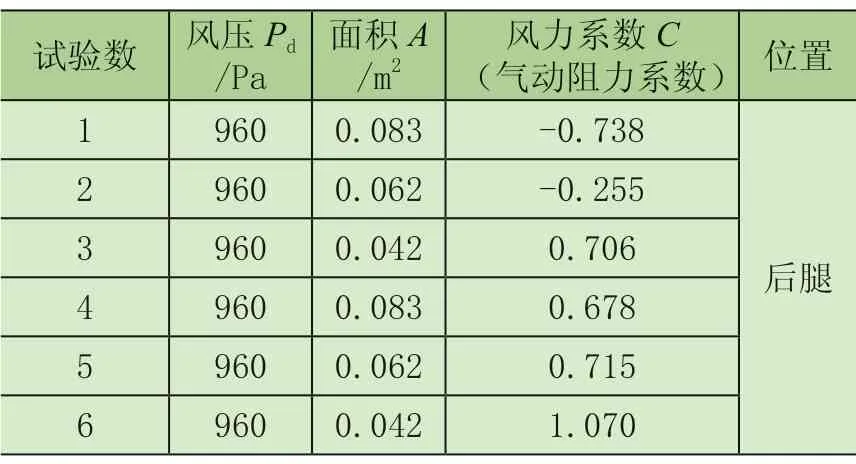

对柔性支腿与刚性支腿进一步分析,分别切割相应面(见图8、图9),其风力系数见表2、表3。从表中可以看出,柔性支腿前腿迎风面处风力系数均处于负值,最小值在上部位置,中部与底部的风力系数接近;在背风面处风力系数较大,顶部与底部的风力系数接近。在柔性支腿后腿迎风面处变化趋势与前腿迎风面相似,但风力系数更低,背风面处顶部风力系数最大,并随高度的降低而逐渐减小。柔性支腿的风力系数在顶部绝对值均较大,背风面处风力系数均大于迎风面风力系数。而刚性支腿由于其周围流场变化复杂,且各截面迎风面积不同,风力系数最大值出现在后腿的背风面底部位置,其余风力系数较大值均出现在流动剧烈的顶部位置。在后腿迎风面处风力系数变化较大,由于流线在经过前腿后上升,导致后腿迎风面上中部负压状态,风力系数为负值,在底部则为正值。整体来看,刚性支腿较柔性支腿风力系数变化幅度较大。

图8 柔性支腿测试面分布

图9 刚性支腿测试面分布

表2 柔性支腿风力系数

表3 刚性支腿风力系数

4 结论

1)分离箱梁风力系数呈现两边大中间小的变化趋势,靠近柔性支腿连接处风力系数较大;

2)柔性支腿由于迎风面积小,气流经过柔性支腿无明显变化;刚性支腿由于迎风面积上大下小,导致周围流场变化剧烈,风力系数在后腿背风面底部位置处于最大值;

3)在分离箱与支腿连接处,受到气流分离影响,柔性支腿与刚性支腿顶部风力系数绝对值均较大。

利用CFD 数值仿真分析的方法对门式起重机进行外流场仿真,提取分离箱梁与支腿的风力系数,对后期风载计算提供较为可靠与精确的数据。