一种手动便携式水果采摘装置的设计与仿真分析

2021-10-22杨秀芝王子涵蒋宇辉

杨秀芝,王子涵,蒋宇辉

(1.湖北理工学院 智能输送技术与装备湖北省重点实验室(筹),湖北 黄石 435003;2.武汉科技大学 机械自动化学院,湖北 武汉430081)

0 引言

目前我国是全球最大的果蔬类出产国。大型平地果园的水果采摘主要有机械化全自动采摘和机械辅助半自动采摘2种采摘形式[1-8]。在山地、丘陵地带的种植园,因地面崎岖不平、地势波荡起伏,采用自动采摘机的复杂性高,且不能完全实现水果的自动采摘。另一方面,劳动力成本也在不断提高,致使水果收获的成本也在逐年提高。因此基于实用性及经济性等考虑,设计一种小型、便携、省力的水果采摘装置具有重要的生产意义和广阔的市场前景。

1 手动水果采摘装置的结构设计

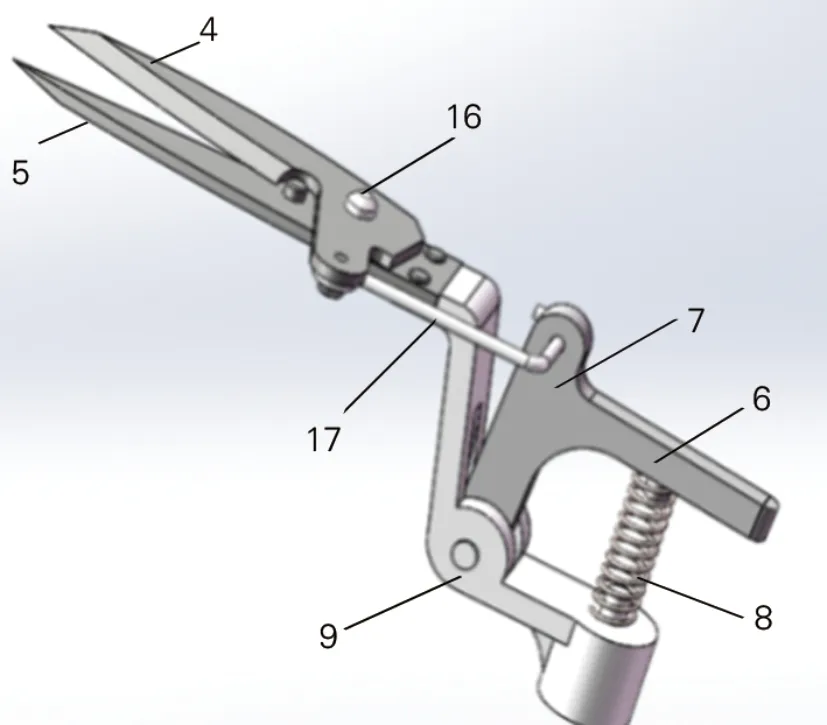

手动水果采摘装置的总装图如图1所示。根据不同功能可将整个装置分为剪切装置、水果接收装置、操纵控制3个部分。剪切装置由2个剪刀片、拉杆、传力杆、弹簧、机架组成。剪切水果时,首先机架传力杆立板末端下拉使弯曲件拉杆向水平方向移动,在机架的支撑下带动2个剪刀片产生剪切运动,从而将立板下拉运动转换为剪切运动,最终借助弹簧的弹力使剪切装置复位。剪切装置和操纵杆配合,操纵杆由上杆、中杆、下杆组成,可实现轴向自由伸缩,适应中长高度水果的采摘。操纵杆的杆臂上固定控制器拉绳,通过控制手柄和把手的闭合实现下拉控制。水果接收装置由上杆凸台、减速网兜、水果篮筐组成。在重力的作用下,剪下的水果首先落入网兜缓冲,最后落入到水果篮筐中。

1—水果篮筐;2—减速网兜;3—上杆凸台;4—剪刀片a;

2 手动水果采摘装置的关键部分

2.1 剪切装置的设计

剪切装置机架上设有弹簧,可自动复位。机架和剪刀连接处通过控制器拉绳与手柄相连,手柄位于操纵杆的下部,操纵杆内设有可自由伸缩的管套,通过旋转与操纵杆固定,在操纵杆的顶部和剪切装置的下部设有网兜,能够轻易地采摘果树高处的水果,提高工作效率。剪切装置的结构示意图如图2所示。

4—剪刀片a;5—剪刀片b;6—拉杆;7—传力杆;

2.2 操纵杆的设计

操纵杆的设计包括结构设计、中杆设计、下杆设计及操纵杆伸缩的控制定位设计。

2.2.1操纵杆的结构设计

操纵杆由自由伸缩的上、中、下3个杆组成,其内外直径依次缩减。操纵杆的总体伸长长度为1.5 m,结合人体基本身高1.6 m,以及手臂的伸缩距离,水果采摘装置能够完成高度为1~3 m处的水果采摘。操纵杆上还安装制动器,其制动原理类似于自行车的刹车原理,通过手柄端控制手把,拉动线管将手部施加的力传递给顶部的剪切采摘装置。控制手柄-下杆-水果篮筐通过紧定螺丝固定连接,水果篮筐与下杆为过盈配合连接。同时,考虑到采摘过程中水果以及装置的重量都将由果农的手腕承担,长时间的作业后果农会感到手腕酸痛。因此,为解决不必要的劳作消耗,将原本圆柱直筒握把设计为符合生物人体力学特征的弧形弯曲握把结构。四指捏合的线管控制采用类似自行车刹车握把结构,通过改进线管和握把之间的配合,合理有效地将拉力传递给顶部的采摘剪切装置。综合考虑后,在合理的上杆与中杆配合尺寸下应将中杆外圈直径设计为17.5 mm≤d<18 mm,整体直径误差不得超过0.5 mm。上杆和中杆的管厚度均为1 mm,以便减轻管材整体重量,同时使上杆与中杆之间厚度过渡均匀,保证两杆可靠配合的同时整体美观。

2.2.2中杆的设计

中杆主要配合上、下两杆的衔接,起到延长剪切装置与手柄距离的作用,方便采摘高处的水果。上杆和中杆选用POM工程树脂材料,具有高耐磨性。中杆总体长度设计为0.4 m,C型管的外径为18 mm,内径为16 mm。最短外圈直径(即垂直平行面到中杆外端的直线距离)要小于16 mm。

2.2.3下杆的设计

下杆是整个操纵杆中直径最小的部分,同样起到配合中杆衔接,延长剪切装置与手柄距离的作用。其部位的特殊性使得剪切装置和下杆的相对位置较远,为保证工作合理化进行,需加强下杆的总体结构强度。POM树脂材料已经无法满足下杆的结构强度需求。因此,通过分析最终确定选用不锈钢材料。下杆的总体长度为0.5 mm,C型管的外径为15.5 mm≤d<16 mm。

2.2.4操纵杆伸缩的控制定位

操纵杆的伸缩定位是靠弹簧销来实现的,当2个杆件伸长时使位于中杆的弹簧销产生水平轴向运动,销件移动到孔位时由弹簧的弹性势能将销件从杆件的孔位中顶出,从而起到控制定位作用,固定两杆的长度。

2.3 剪切装置与操纵杆的连接

剪切装置和操纵杆的连接是通过机架和上杆2个部件的配合连接来实现的,机架和上杆采用过盈配合,其轴向运动和径向运动都得以固定,达到装配的效果。

2.4 水果接收装置的设计

操纵杆上杆配有网兜以及接收水果的水果篮筐,利用上杆凸台进行固定。编织物组成的网兜端口和末端的口径不一样,可以起到缓冲作用,将水果完好无损地输送到果篮内,并且不受操纵杆伸缩的影响。

3 手动水果采摘装置的动力学分析

利用Solidworks软件完成水果采摘装置的结构设计后,将剪切模型导入到ADMAS中进行动力学仿真,验证装置结构的可行性。

3.1 施加约束和载荷

在ADAMS软件中,使用ADAMS材料属性模块,对已导入的模型进行材料属性设置,将所有构件设置为steel材料,然后创建茎秆模型,其直径为3 mm,材料设置为wood。在完成所有零件材料属性设置后,对其施加约束,确保剪切装置能正确运动。

整个剪切装置通过屈服强度进行初步验算,公式为:

σ=F/S

(1)

式(1)中,σ为屈服强度;F为材料屈服时所受的最小力;S为受力材料的横截面积。

剪切作业时,小螺杆和传动杆会发生形变,其他零件所受应力远小于屈服极限。因此,仿真时将这2个零件用ADAMS flex模块转化为柔性体,检测其在应力应变情况。

剪刀刀片在切割水果茎秆过程中会产生接触力。ADAMS中接触应力的确定方法有补偿法和冲击函数法,补偿法的参数难以准确确定,会导致计算不收敛。因此,采用冲击函数法。使用Impact函数时,需要确定刚度系数、阻尼系数、碰撞指数、渗透深度4个参数。刚度系数k由Hertz弹性碰撞模型计算[7-10]:

式(2)中,R1,R2为碰撞点处茎秆和刀具的曲率半径;E1,E2为茎秆和刀具的弹性模量;μ1,μ2为茎秆和刀具的泊松比。

渗透深度设置为3 mm,模拟刀具完全切断茎秆的过程,其他参数由ADAMS自动确立,接触力选择solid to solid类型[8-11]。模型内部的弹簧由内载荷弹簧力替代,刚度系数为5 N/mm,阻尼系数使用ADAMS推荐值。外部载荷模拟人手施加的载荷,其载荷随着时间增加而增大,使用step函数实现。接触力的完整参数设置如图3所示。

图3 接触力的完整参数设置

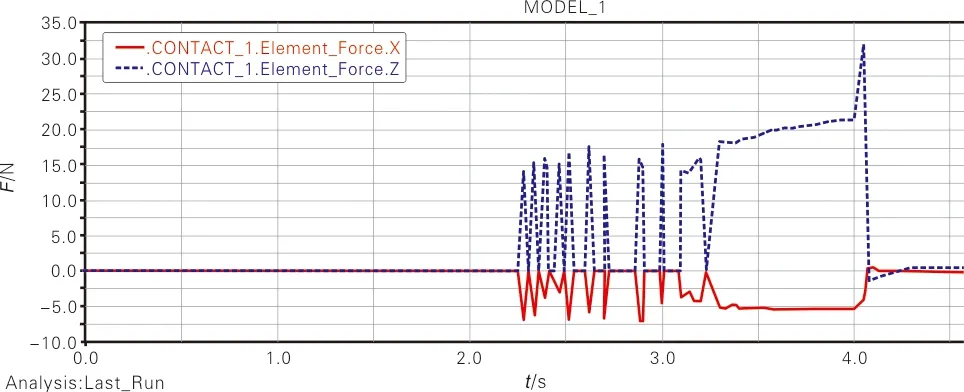

3.2 仿真分析

勾选ADAMS的应力应变分析模块,将仿真时间设置为5 s,仿真步数为100步。仿真结束后,查看力传感器,茎秆和刀具接触力变化如图4所示。由图4可以看出,2.2 s时刀具和茎秆开始接触,由于外部载荷是逐渐增加,此时因载荷不足,刀具发生弹跳。3.1 s时正式开始切割,接近4 s时切割结束,接触力迅速降为0,切割时间为0.9 s。在3.2~4 s时,接触力逐渐增大,在极短时间内到达峰值,然后变成0,此时茎秆已经被切断。

图4 茎秆和刀具接触力变化

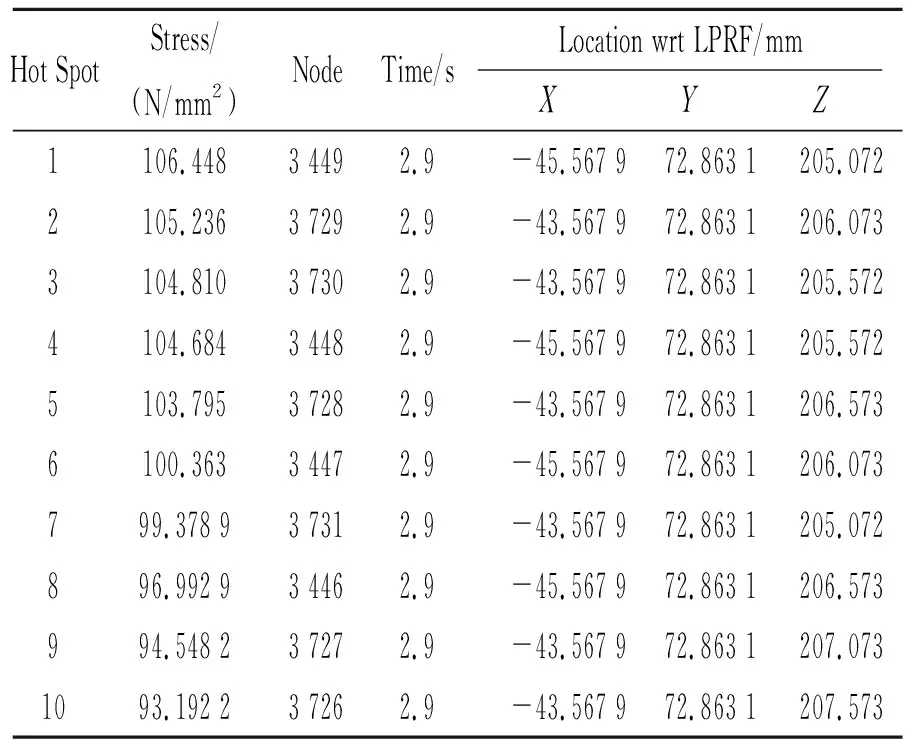

小螺杆和传动杆在接触力峰值时的应力应变如图5所示。由图5可以看出,小螺杆和传动杆均发生轻微形变,其中传动杆有2个位置发生形变,第1个为杆件中部,第2个为杆件与原动件(施加外部载荷的部件)的接触位置。在ADAMS后处理模块中调取0~5 s过程中小螺杆和传动杆应力最大的10个点。0~5 s小螺杆和传动杆应力最大的10点值分别见表1和表2。

(a) 正视图

(b) 右视图

表1 0~5 s小螺杆应力最大的10点值

表2 0~5 s传动杆应力最大的10点值

从表1和表2可以看出,在整个切割过程中,传动杆在2.9 s时的应力最大,单元节点为3 449号,由坐标参数可知,最大应力位置在传动杆中部,数值为106 MPa,此时刀具尚未切入茎秆。而小螺杆的最大应力发生在3.5 s,此时刀具刚刚开始切割,应力最大值为8 845 Pa。一般碳钢的屈服极限为207 MPa,而小螺杆和传动杆的最大应力都小于屈服极限,说明在切割过程中尽管小螺杆和传动杆都会发生形变,但是在切割结束后,小螺杆和传动杆都会回到原本形状,不会发生永久变形。

仿真结果表明本水果采摘装置的关键部件均符合实际需求,虽然剪切刀具会发生轻微弹跳,但是仍能平稳快速完成切割,切割时间仅为1.8 s,与纯手工采摘水果相比时间大幅缩短,极大地提升水果采摘的效率,而且更为安全,避免了水果茎秆划伤人的情况出现。

4 结论

1)考虑到高度的不确定性,对采摘器的操纵杆进行了可调节伸缩的设计优化,一般会将其控制在平均高度3 m左右。

2)将传统的夹摘式改进成剪切式,利于保护果树、果实美观及再生。

3)将高端末枝的水果剪切采摘后套袋引导到果篮中的设计,降低了水果采摘员长时间操作过程中的手腕疲劳强度,减少不必要的采摘损伤。

4)水果采摘装置结构简单、操作容易和成本低廉的特性符合广大果业工作者提高水果采摘效率、减少劳动程度的需求。