U型钢封闭结构风桥支护技术研究与工程实践

2021-10-22梁林,赵群

梁 林,赵 群

(黄陵矿业有限公司一号煤矿,陕西 延安727307)

0 引言

目前,随着掘进机械化程度的不断提高,施工机头硐室和专用通风通道等跨越大巷顶板的巷道,不在采用炮掘施工,逐渐推广采用综掘机施工,极大的减少了对开拓大巷围岩的扰动和破坏,与此同时风桥支护已不再需要采用强度较高的钢筋混凝土结构,为此经过理论分析和工程实践,探索采用U型钢封闭结构代替传统的钢筋混凝土结构风桥。

1 工程概况

黄陵矿业有限公司一号煤矿1006辅运巷位于十盘区,为十盘区西翼第6个回采工作面的高位抽采巷,北为1007进风顺槽,南为1006回风顺槽,西为六盘区,东为北一进风巷。1006通风通道自1006辅运巷开口位置向里30 m处起坡,穿越北一进风巷顶板与北一回风巷贯通。1006辅运通风通道设计长度68.2 m。通风道对应上覆地表为低山林区为主,无建筑、河流及其它设施,上覆岩层厚度为266~440 m左右。1006通风通道自2号煤层底板上山掘进。2号煤层为黑色块状,属半光亮型煤。弱沥青光泽,阶梯状断口,内生裂隙发育,被方解石、黄铁矿薄膜填充。结构单一,倾角1°~5°,掘进范围内煤层厚度1.8~2.2 m,平均厚度2.1 m,结构简单,属于稳定煤层。2号煤局部夹矸为黑色泥岩,属于Ⅱ类自燃煤层。老顶为细粒砂岩和中砂岩,平均厚度2 m。灰白色,石英长石为主,钙质胶结,夹泥岩薄层及条带、植物化石碎片及云母星点。接顶为粉砂岩和泥岩,平均厚度为8.2m。砂岩:灰黑色,成分以石英为主,钙质胶结,中夹薄层砂质泥岩。砂质泥岩:黑色,含黄铁矿结核,植物化石碎片,夹薄层粉砂岩,水平层理发育。底板为炭质泥岩,平均厚度为1.1 m,灰黑色,块状,含砂质,较硬。

2 风桥支护优化技术

2.1 优化前风桥支护技术

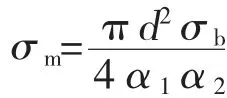

北一进风巷与1006辅助运输通风通道交岔点浇筑C30钢筋混凝土风桥,风桥施工前先对施工风桥处大巷两帮进行刷帮、挑顶,刷帮后采用锚网支护,锚杆间排距800 mm×800 mm。浇筑C30钢筋混凝土墙前,绑扎双层钢筋,钢筋之间用结构筋相连;主副筋均采用ϕ14螺纹钢加工,间排距300 mm×300 mm,结构筋采用ϕ8圆钢加工,间距300 mm,墙厚500 mm,钢筋混凝土墙与风桥交汇处架设11号工字钢,间距300 mm。风桥桥面铺11号工字钢后浇筑C30地坪,工字钢间距300 mm,桥面地坪厚度500 mm,架设的工字钢上下须铺设ϕ6金属网,金属网与工字钢用14号铁丝绑扎连接。风桥模板拆除后,对两侧墙及风桥底面、以及与大巷接茬部位喷C20砼,厚度100 mm。

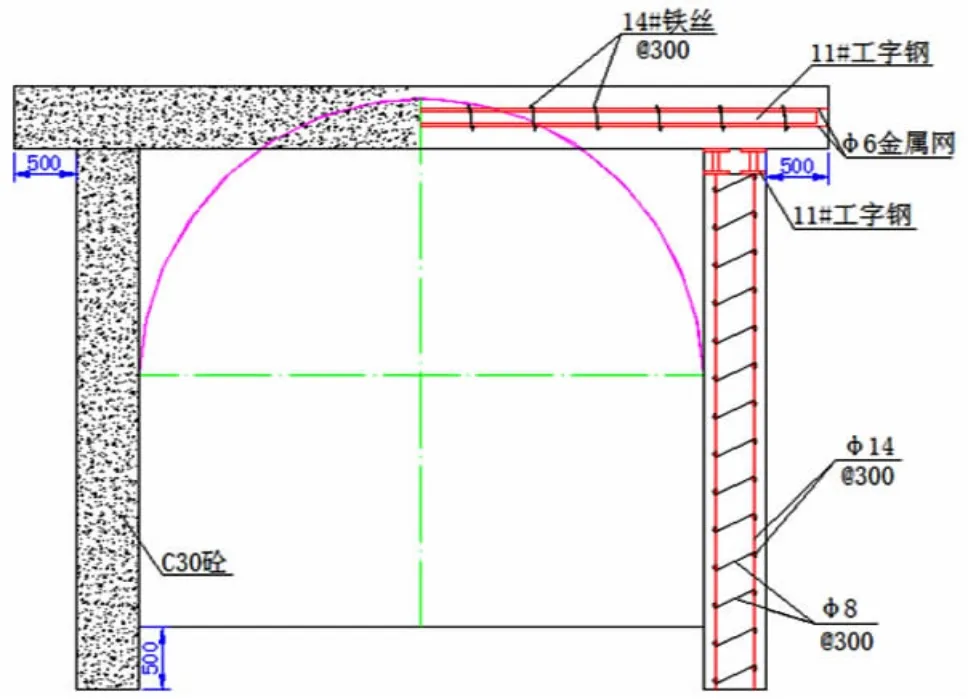

2.2 优化后风桥支护技术

北一进风巷与1006辅助运输通风通道交岔点及前后1 m范围采用U29钢棚混凝土加强支护。架棚前,先采用人工刷帮、挑顶、锚网支护的方式扩充断面,扩刷厚度200 mm,锚杆间排距800 mm×800 mm,菱形布置,全断面挂ϕ6金属网,网孔100 mm×100 mm;U29钢棚架设排距500 mm,须采用半圆木将帮顶背实,喷C20砼,厚度200 mm。

2.3 支护优化强度校核

由于采用综掘机在锚杆+U29钢棚混凝土加强支护上部1.5 m处施工,为确保施工安全,建立力学模型分析。

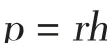

2.3.1 围岩应力分析1)按照掘进留底高度计算顶部围岩压力。计算公式如下:

式中:p为围岩压力;r为围岩容重,砂岩取2.5 k N/m3;h为留底围岩高度,1.5 m。

代入数值计算得出:p=0.003 75 MPa

2)按照公路隧道设计细则计算顶部围岩压力.

计算公式如下:

式中:p为围岩压力;h为留底围岩高度;r为围岩重度,按4级围岩取值,取2.5 k N/m3;s为围岩级别,取4;w为宽度影响系数;B为巷道宽度,根据尺寸选取5.4 m。

i_B>5时取0.1,B<5时取0.2

代入数值计算得出:p=0.009 36 MPa

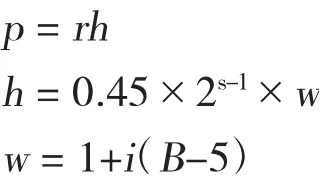

3)水平均布松动压力。

4级围岩,水平均布松动压力按(0.1~0.3)p计算:

取岩石最大压力0.009 36 MPa。

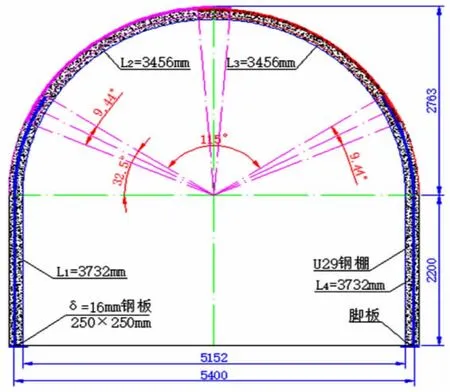

2.3.2 U型钢棚支护参数校核

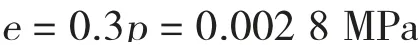

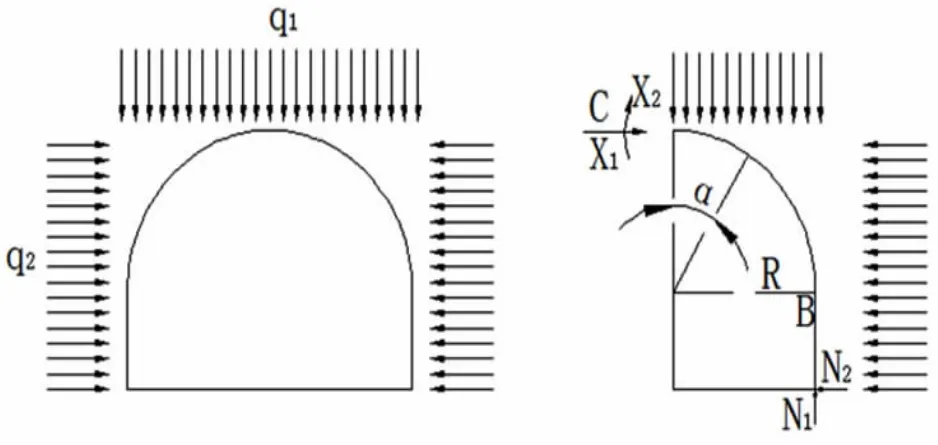

U钢棚采用3节式,受力计算简图如图4所示;依据结构的对称性,取钢棚的一半进行校核。计算荷载单位荷载集度q1=1 N/m时,取q2=0.3 N/m,利用结构力学计算对称结构受力情况。

基本结构在外载荷作用下,截面i处产生的弯矩、轴力计算公式如下:

式中:M0ip、N0ip为分别为基本结构在外载荷作用下,截面i处产生的弯矩、轴力;α为截面i与竖直线的夹角。

由此可以确定钢棚内的最大弯矩Mmax和最大弯矩截面上的轴力N。

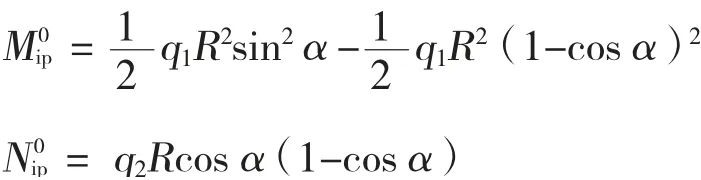

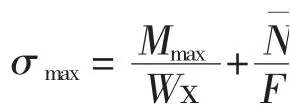

单位载荷集度下,钢棚内的最大应力计算公式如下:

式中:F为支架型钢横截面积,U29型钢取36.92 cm2;W x为截面抵抗矩,U29型钢,取92.3 cm3。

由此可以确定钢棚内的最大应力σmax。

图2 U钢棚受力计算简图

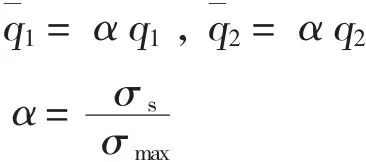

U型钢棚危险截面的表面应力达到屈服极限时载荷集度计算公式:

式中:α为载荷集度增大系数;σs为屈服极限,U29型钢,400 MPa;

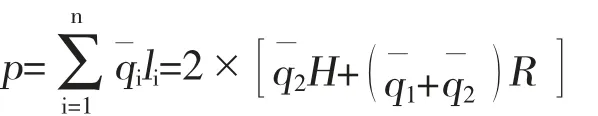

U29型钢棚总的承载能力计算公式如下:

由以上公式,可以求得U29钢棚的承载能力为p=85.7 k N,查采矿工程设计手册,可知U29钢棚步距选择500 mm。

2.3.3 锚网喷支护参数校核

锚杆提供的支护强度:

锚杆采用ϕ20左旋无纵筋螺纹钢锚杆,间排距800 mm×800 mm,杆体弹性模量210 000 MPa,锚杆支护强度为0.24 MPa。

锚杆钢棚混凝土支护承载能力325.7 k N,远大于围岩压力9.36 k N,即采用U29钢棚混凝土支护可满足支护需要,但考虑到综掘机在风桥上方1.5 m处掘进,风桥底部还需采用工字钢木垛结构进行临时支护确保施工安全。

优化前后的风桥施工工艺图见图3、图4。

图3 优化前风桥施工工艺图

图4 优化后风桥施工工艺图

3 支护工序

1)施工前采用人工刷帮、挑顶的方式扩充风桥下北一进风巷断面。

2)采用锚网支护风桥。

3)采用U29工字钢支护风桥。

4)采用喷砼支护风桥。

5)采用工字钢配合木垛对风桥进行临时支护。

6)综掘机留底1.5 m通过风桥上方掘进。

7)掘进完成退出综掘机,拆除临时支护。

4 结论

1)根据理论验算,得出了U型钢承载力和步距,为U型钢封闭结构风桥支护研究供了技术参数依据。

2)风桥支护采用U型钢封闭结构后,不再需要浇筑钢筋混凝土侧墙和11号工字钢混凝土桥面;工序简单方便施工、施工工期短,每座风桥施工费用仅10万元,每座风桥节约施工工期2天,有效地降低了职工的劳动强度。

3)风桥支护采用U型钢封闭结构后,该支护结构能够适应机掘机头硐室和专用通风通道的施工,符合黄陵矿业公司快速掘进的要求。

4)该结构在使用过程中未出现任何顶板隐患,可以推广使用。