高强耐磨钢轨接头软化区准确测定方法研究

2021-10-21杨翰,戴虹,廖马宏

杨翰,戴虹,廖马宏

摘要:针对高强耐磨钢轨接头软化区如何在工地便捷准确测定,以满足TB/T1632 《钢轨焊接》标准要求的问题,采用里氏硬度计、细化测点间距的测试方法对60N U76CrRE钢轨气压焊接头硬度进行了测试。结果表明:接头轨顶面软化区硬度均值比标准检测方法降低15 HB (5%);接头硬度均值降低18 HB(5%),软化区宽度变宽0.5~1.2 mm(4%~9%);接头纵断面软化区硬度均值降低1.1 HRC(3%),接头硬度均值降低1.3 HRC(3%),软化区变宽1~1.5 mm(7%~10%);细化测点间距法比标准方法更加准确、便捷。

关键词:钢轨;焊接;软化区;硬度;测试方法

中图分类号:TG806 文献标志码:A 文章编号:1001-2003(2021)09-0075-06

DOI:10.7512/j.issn.1001-2303.2021.09.14

0 前言

随着我国高速重载铁路经济日益发展,无缝线路开始被大规模采用,钢轨焊接接头焊缝和热影响区整体的硬度水平决定着接头服役的耐磨性及使用寿命,关系着线路运行的平顺性和安全性,因此保证钢轨接头质量至关重要。

钢轨焊接接头热影响区中存在着软化区[1-2]。现行测定、统计软化区必须符合TB/T1632《钢轨焊接》标准[3],准确性测定问题就显得尤为重要,尤其是高强耐磨钢轨这个问题更为突出[4]。TB/T1632《钢轨焊接》标准规定:以焊缝为中心两侧100 mm范围内接头轨顶面采用布氏硬度计,测试点间距为7.5 mm;纵断面(接头大板试样)的测试线1上采用洛氏硬度计,测试点间距为5 mm。由于该种测试方法的点间距较大,会遗漏部分硬度值更低的软点,导致测量的软化区宽度和硬度值与真实的软化区宽度和硬度值有较大差异,从而影响接头软化区性能评价的准确性。为此,文中研究了一种可快速便捷、无损、准确测定钢轨接头轨顶面及“ 细化测点间距 ”的测试方法,并分析所测结果与标准测定方法的差异,为现场无损评价接头软化区性能提供技术支持。

1 试验条件

1.1 试验材料

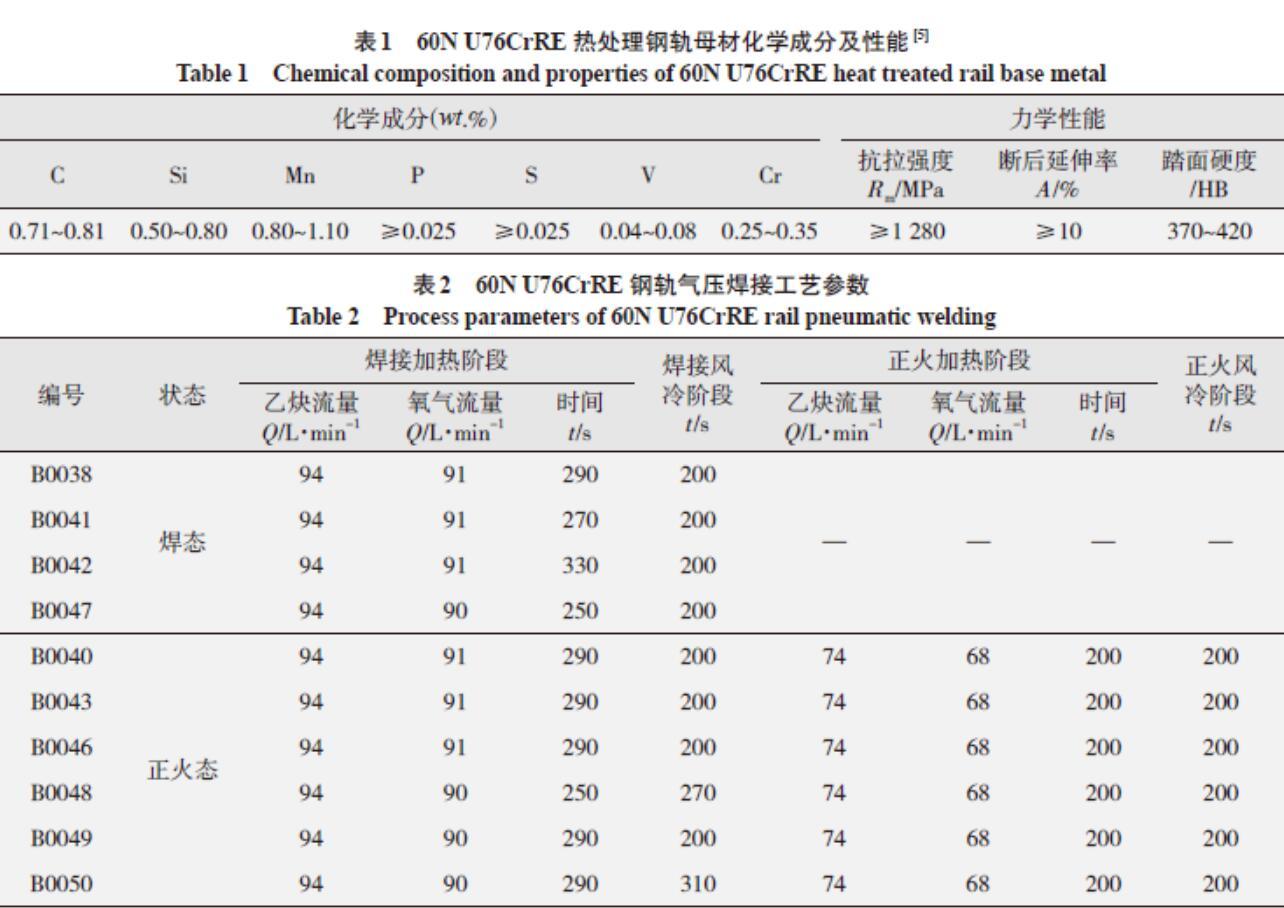

试验材料选择60N U76CrRE热处理钢轨,其母材化学成分及力学性能如表1所示。

1.2 焊接设备及工艺

采用GPW-12000型气压焊轨机进行焊接,其工艺参数如表2所示。

1.3 两种硬度测试方法

(1)第一种测试方法为标准法。

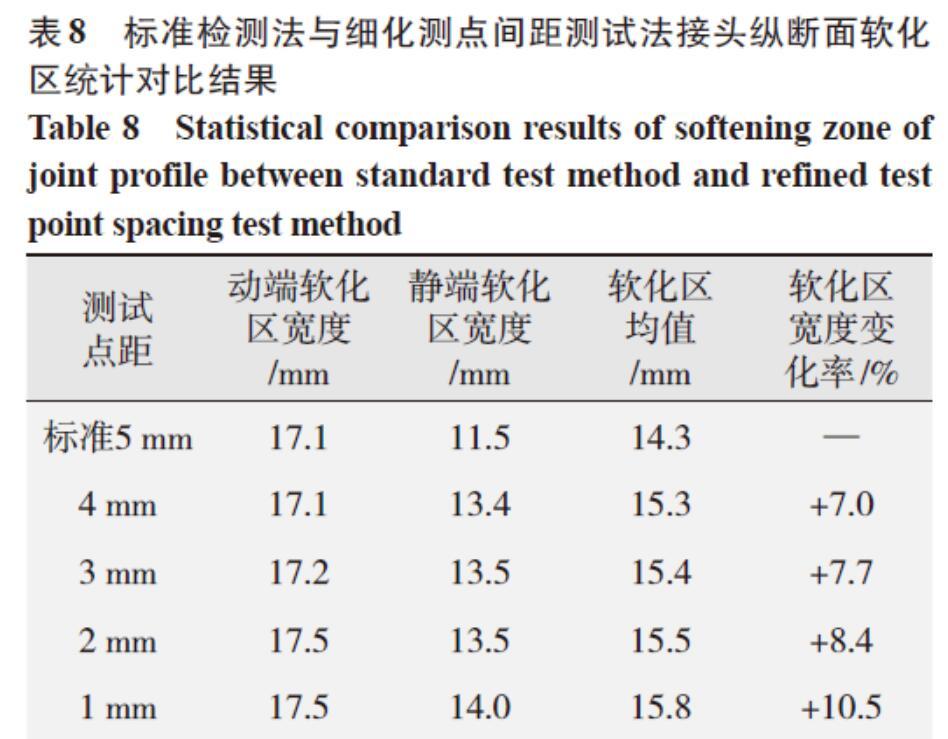

按照TB/T1632《钢轨焊接》标准要求包含轨顶面硬度和纵断面硬度,测试点选取如图1所示。

测试之前将接头测试面打磨抛光至表面光整,采用5%硝酸酒精浸蚀表面呈现颜色深浅不同的区域。标准法(见图1)标注的热影响区与母材交界线并不准确,实际交界线在BC線位置处。

采用HB-3000型布氏硬度计测量轨顶面硬度,试验条件为HBW10/3 000[6]。测试点见图1a。计算时以AB与CD之间的硬度均值为母材硬度(Hp);以BC之间的硬度均值为接头硬度(Hj);以BC之间低于0.9Hp的区域为软点硬度均值(Hj1);将所测得的数据点在坐标轴上绘制成硬度曲线散点图,将硬度值低于0.9Hp的宽度作为软化区宽度(w)。

采用HV-30型维氏硬度计测量纵断面硬度,试验力为294.2 N[7]。测试点见图1b。纵断面硬度测试取大板试样,测点在大板试样测试线1上选取。以焊缝为中心向左右两侧对称分布,测点间距标准为5 mm。其母材硬度均值、接头硬度均值、软化区硬度均值、软化区宽度均与轨顶面硬度计算方法相同。

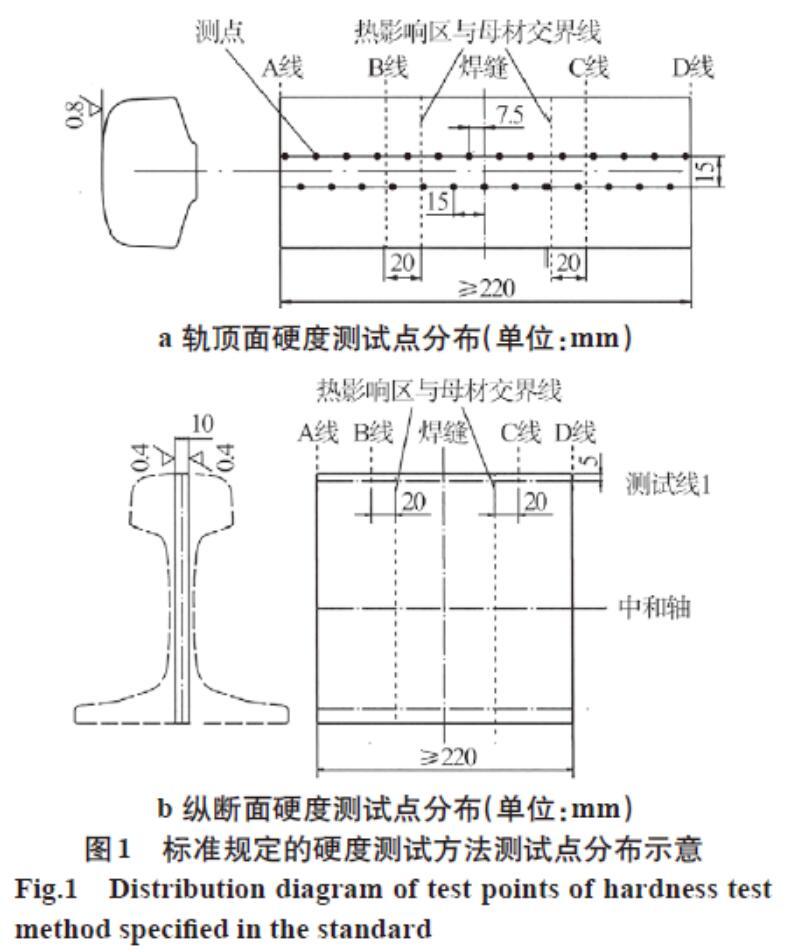

(2)第二种测试方法为细化测点间距(增加数据样本,减小测量误差法)。采用便携式里氏硬度计,在标准测法的基础上细化软化区及附近测试点选取距离,增加测试点数据样本。接头轨顶面硬度标准法测定点间距为7.5 mm,两点之间可能会存在硬度值更低的区域,因此可能会使测得的软化区硬度值偏高,软化区宽度不真实准确。由于里氏硬度计硬质合金小球的直径为1 mm,为便于细化后的点间距与标准点间距比较,将软化区测点间距定为2.5 mm,同时在每个测试点位置测量5次(5次测量均在该点的竖向上移动1 mm),去掉最大值和最低值,求取平均值,以便降低测量误差,最大程度地找出更多的软化点,使结果更接近轨顶面硬度的真实情况,真实准确地反映接头热影响区的结构[8]。

同理,接头纵断面软化区硬度测定也采用细化测量点间距。纵断面硬度测量采用HVS-30数显维氏硬度计,选取1 mm、2 mm、3 mm、4 mm、5 mm共5种间距测试点方式。这5种取点方式中,5 mm硬度检测点间距的个数最少,1 mm硬度检测点间距的个数最多。试验点间距越小,越能准确反映接头硬度的真实情况,避免遗漏软点,且不会增加检测的操作难度。细化测点间距测试方法的硬度测试点分布如图2所示,测试设备如图3所示。

2 试验结果与分析

2.1 接头热影响区硬度和组织

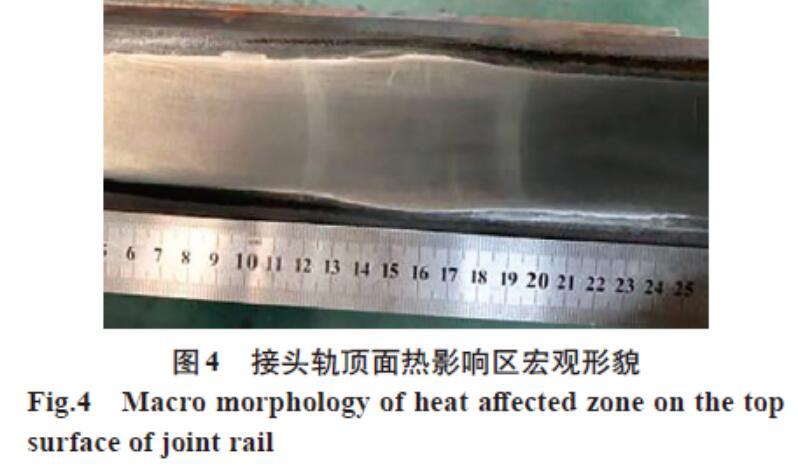

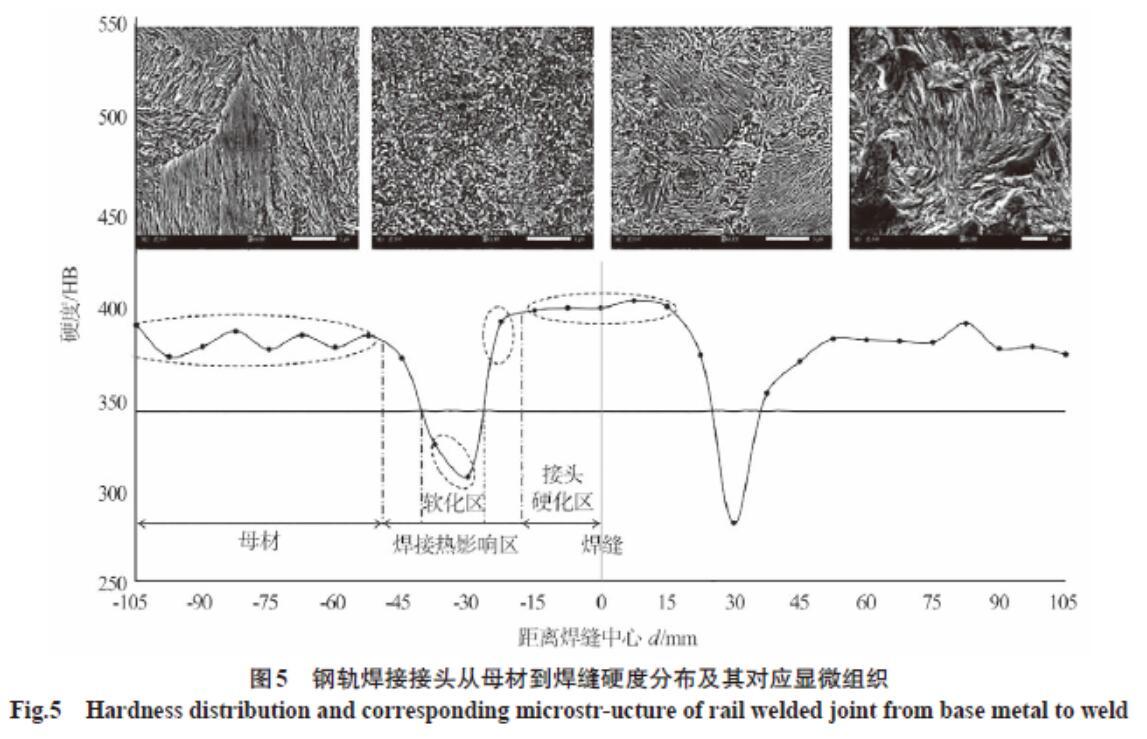

钢轨接头热影响区是指在焊接过程中由于焊接热循环作用,母材的性能和组织发生改变形成的区域,由熔合区、过热区、相变重结晶区(正火区)和不完全重结晶区组成。软化区是热影响区中硬度低于母材硬度90%的区域。钢轨焊接接头轨顶面热影响区宏观形貌如图4所示。母材到焊缝的硬度分布及其对应区域的显微组织如图5所示(电子显微镜放大倍数5 000倍),图中所示为接头动端部分,静端变化趋势以及显微组织成分与动端相似。由图5可知,母材到焊接热影响区硬度先下降后上升,然后上升到硬度最高的接头硬化区域,再到焊缝。

2.2 接头硬度测试结果

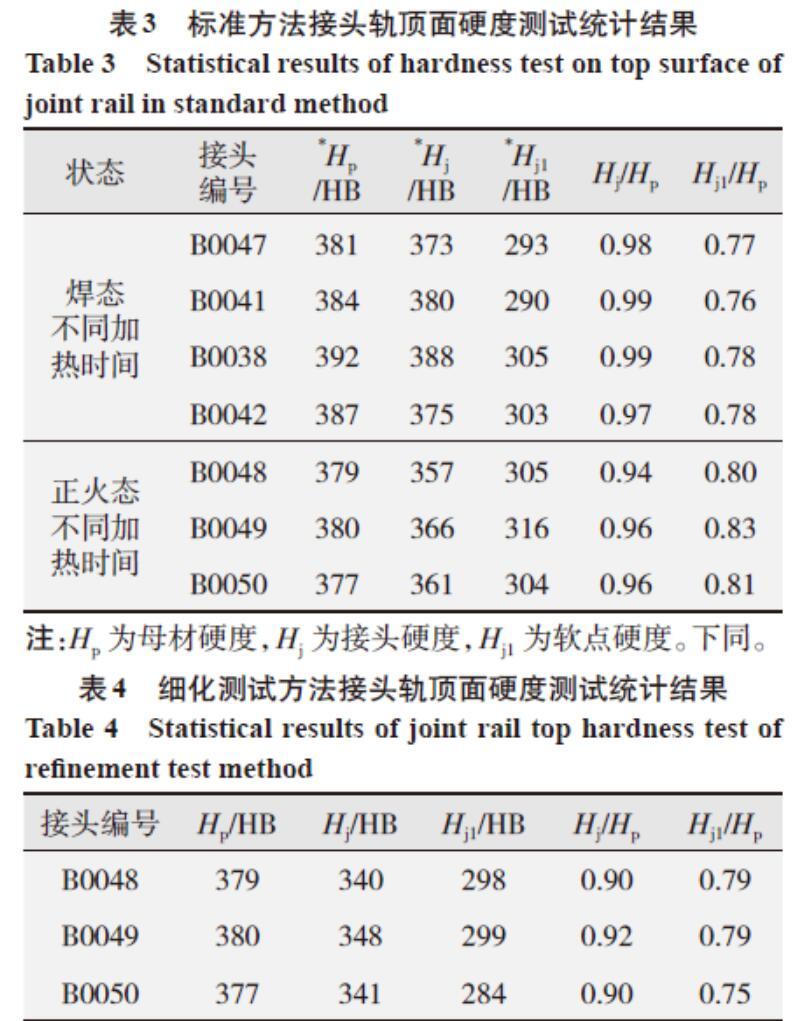

由于钢轨服役磨损主要发生在轨顶面,故文中主要分析轨顶面硬度规律,纵断面硬度规律同理。对60N U76CrRE热处理钢轨进行轨顶面硬度测试试验,采用标准测试方法测得其硬度值如表3所示。

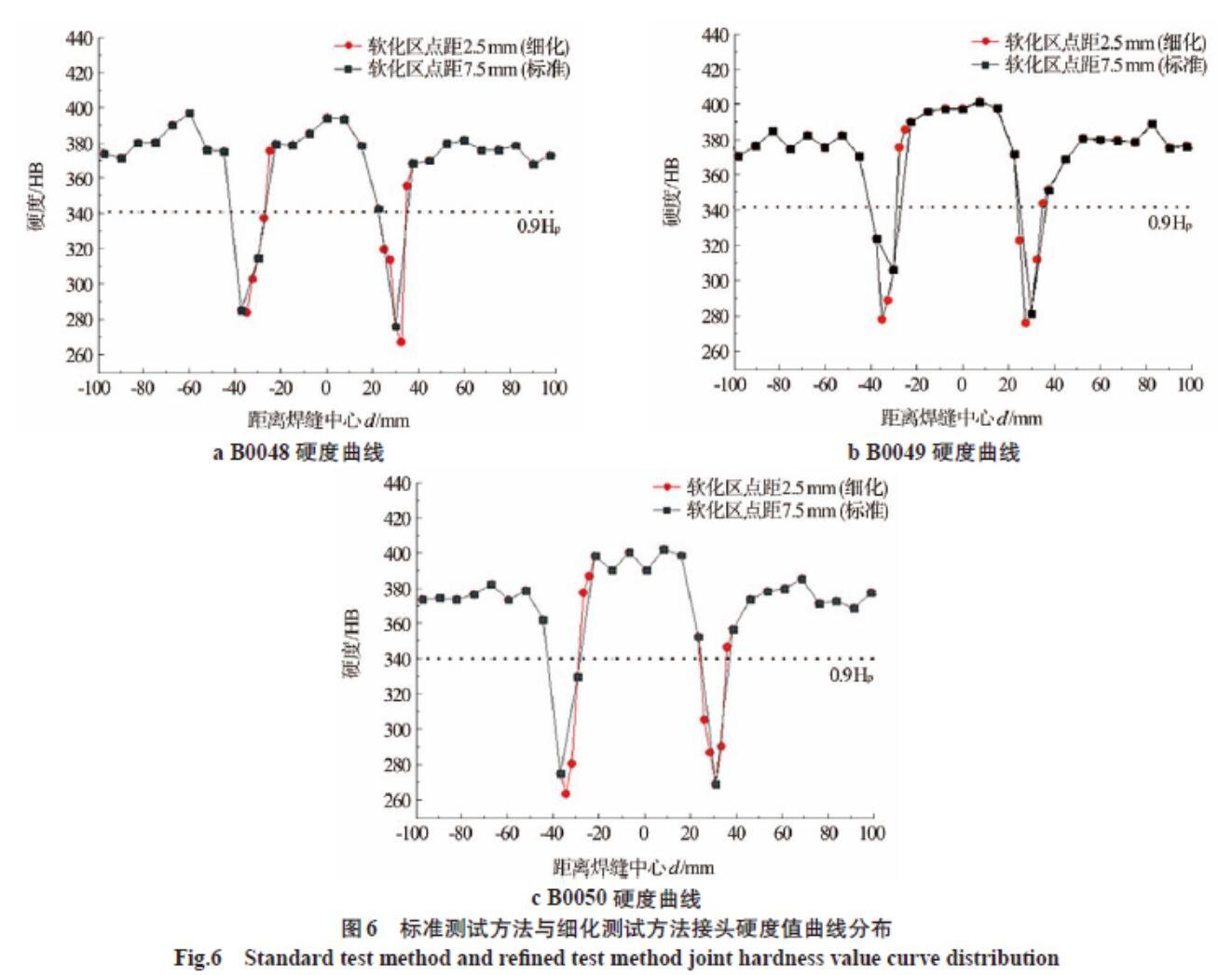

采用细化测点间距方法,以2.5 mm间距测试正火态的3个焊接接头B0048、B0049、B0050的轨顶面硬度,其结果如表4所示。根据所测数据,绘制接头轨顶面硬度曲线如图6所示。

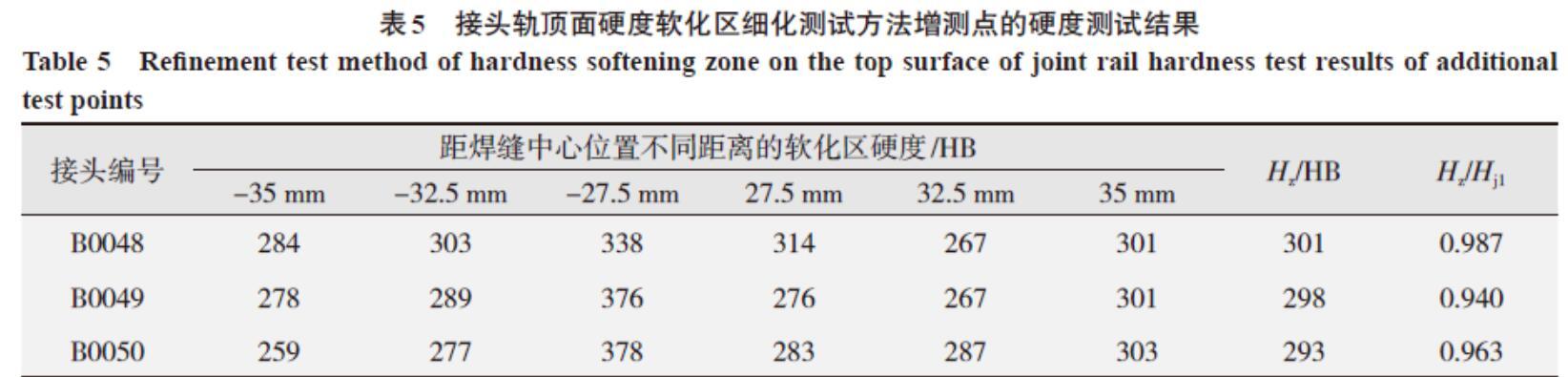

由表4和图6可知,细化测试方法的接头平均硬度和软化区的平均硬度均不同程度下降。统计细化测试方法增加的硬度测试点数据并计算均值,记为Hz,与标准方法测得的软点硬度均值Hj1进行比较,如果细化点的均值大于标准方法测量的软点均值,则认为该处软点的大致范围在标准测量结果之上,反之接头软化区均值的水平就要降低。接头硬度真实值也要降低,细化软点均值比如表5所示。

由表5可知,在B0048和B0050细化之后,细化测点法与标准方法所测得的平均软点比值接近1,认为B0048和B0050的硬度值更接近真实情况;B0049在增测点中出现了新的波动范围较大的软点值,此接头的标准测量值可能与真实情况有一定差距,从图6b可以清晰看到,细化硬度检测点间距过后的软点低值点较标准测试方法的更低,找出了可能遗漏的软点,整个焊接接头的硬度均值下降。

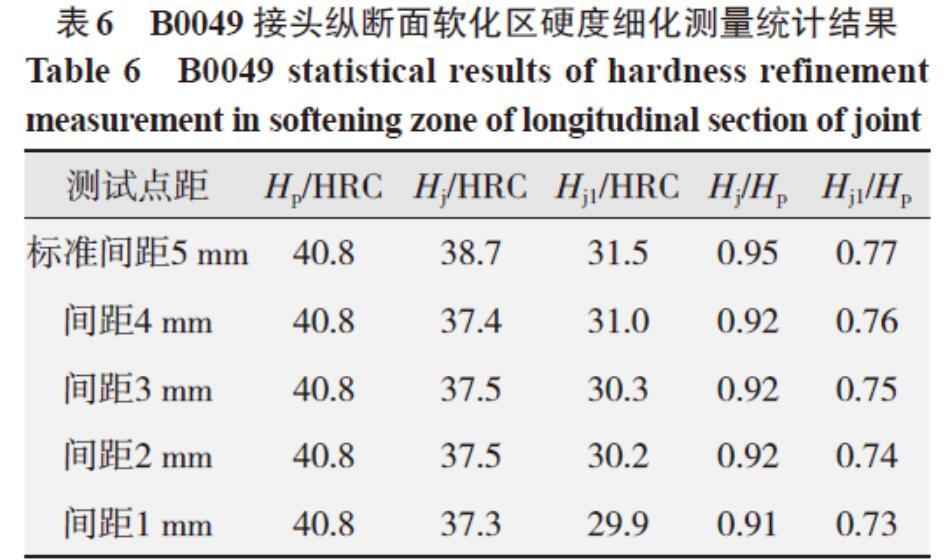

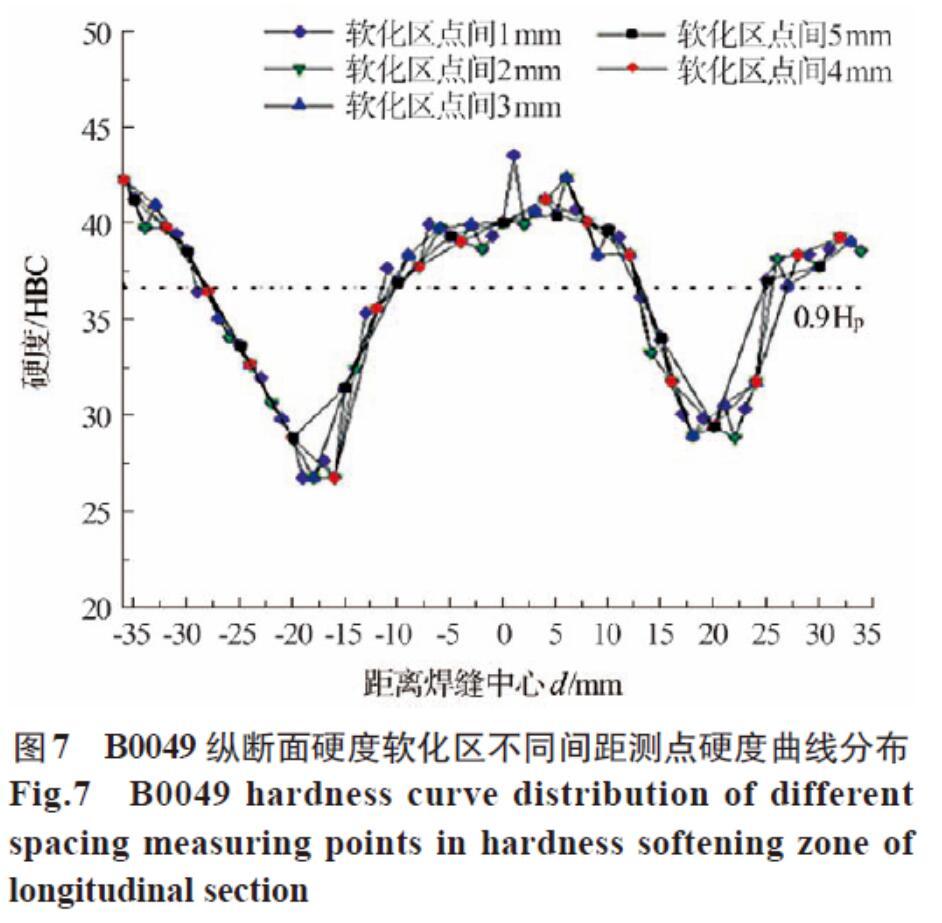

纵断面硬度测试试验和轨顶面硬度测试试验原理大致相同。60N U76CrRE热处理钢轨取大板试样进行纵断面硬度测试试验。选择轨顶面硬度细化测试数据波动范围较大的B0049接头进行试验。将接头软化区域选取细化至取1~5 mm间距硬度测试点。试验结果如表6所示。由表6可知,纵断面硬度规律与轨顶面硬度规律相似,测试点细化程度越高,接头软点的均值越低。根据细化法数据绘制硬度曲线分布如图7所示。由图7可知,测点间距越短,图形越光滑,能表达的接头情况越准确,对于细化点间距找出的硬度过低的点(低于标准测量点),需重新评估接头质量。

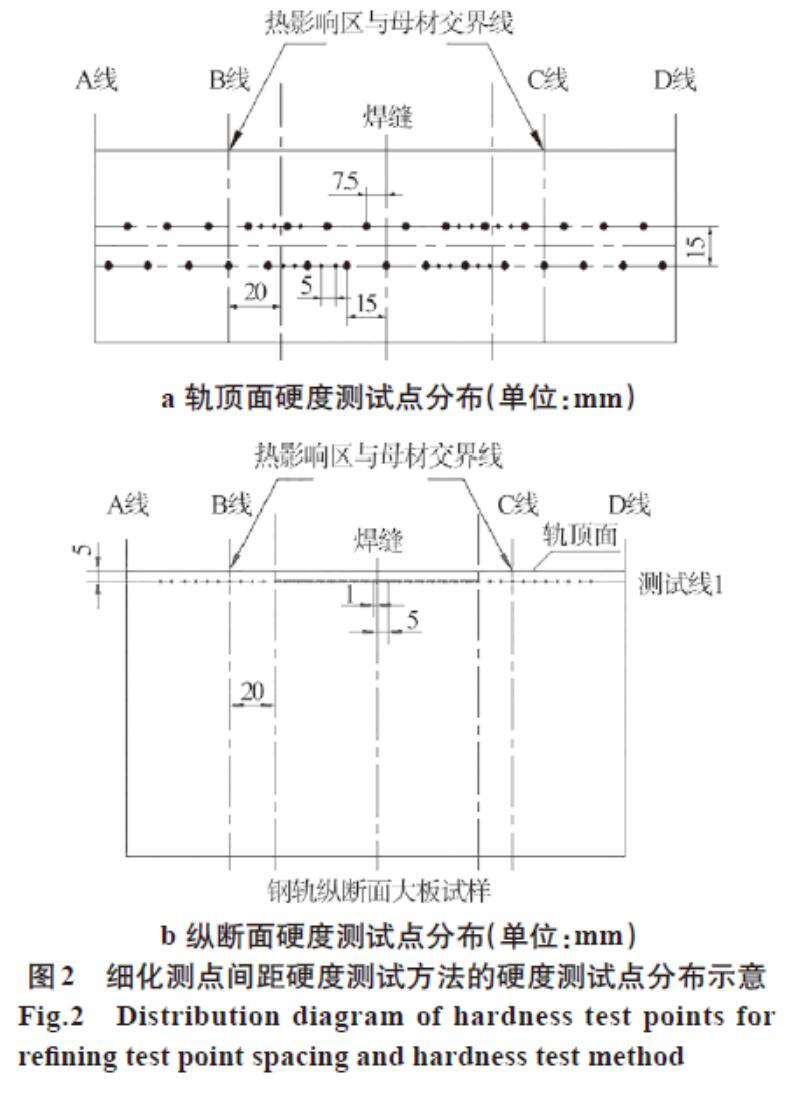

2.3 软化区测试结果

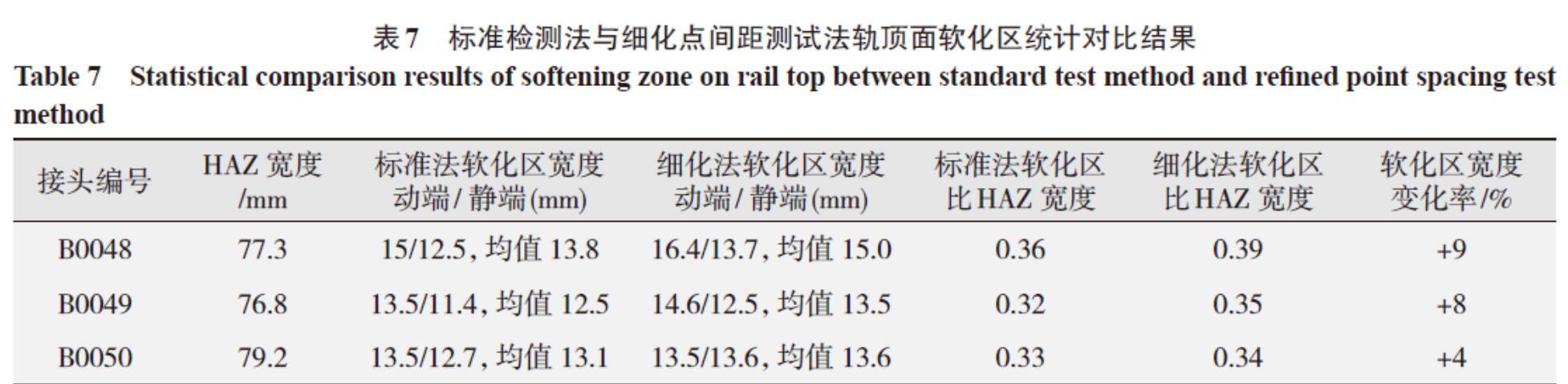

标准中定义软化区宽度w为硬度值低于母材硬度90%以下的区域,标准试验方法测量的硬度点可能会遗漏部分硬度值低于母材90%的点,造成实际的硬度曲线比较陡,导致真实软化区宽度不准确。根据细化测点间距法测出接头B0049~B0050轨顶面硬度值,作出硬度曲线,计算出各接头软化区宽度结果如表7所示。接头B0049纵断面细化软化区数据如表8所示。

由表7、表8可知,采用细化法得到的软化区宽度有不同程度的变宽,误差值最高可达10.5%。因此,标准检测方法對接头热影响区尤其是软化区的测试结果较为粗放,精度不如细化测点间距测试法准确度高。

3 结论

(1)钢轨气压焊接头的热影响区中包含有硬化区和软化区。采用里氏硬度计和细化测点间距检测法,所获得的软化区软点硬度数据样本增多,其软化区宽度、硬度平均值、最软点硬度值与TB/T1632标准规定的软化区检测统计法数值相比较,结果更为准确。

(2)采用里氏硬度计、细化测点间距检测法,所获得的60N U76CrRE钢轨气压焊接头轨顶面软化区硬度均值比标准检测方法平均值降低15 HB(5%);接头硬度平均值降低18 HB(5%),软化区宽度变宽0.5~1.2 mm(4%~9%);纵断面软化区硬度平均值降低1.1 HRC (3%),接头平均硬度值降低1.3 HRC(3%),软化区变宽1~1.5 mm (7%~10%)。

(3)采用里氏硬度计、细化测点间距检测法,能在工地无损准确地测定钢轨接头轨顶面硬度,且快速便捷,建议纳入标准推广使用。

参考文献:

[1]李恒,黄智泉,张翅,等.低合金高强耐磨钢焊接接头软化现象研究[J].热加工工艺,2020,49(17):19-23.

[2]崔冬芳,王艳华,胡智博,等.钢轨移动闪光焊接接头软化问题的研究[J].铁道技术监督,2009,37(12):6-9.

[3]TB/T 1632.1-2014,钢轨焊接[S].中华人民共和国铁道行业标准,国家铁路局,中国铁道出版社出版,2014.

[4]王建. 钢轨焊接接头硬度检验标准的比较与分析[J].铁道技术监督,2009,37(7):4-6.

[5]张智,任新建,魏仁群,等. U76CrRE稀土钢轨性能研究[J].稀土,2009,30(1):62-66.

[6]GB/T 231.1-2009,金属材料布氏硬度试验[S].中华人民共和国国家标准.中国国家标准化管理委员会发布,2009.

[7]GB/T 4340.1-2009,金属材料维氏硬度试验[S].中华人民共和国国家标准.中国国家标准化管理委员会发布,2009.

[8]GB/T 17394.1-2014,金属材料里氏硬度试验[S].中华人民共和国国家标准.中国国家标准化管理委员会发布,2014.