一种新型的锌压铸排气通道的研究设计

2021-10-21林胜桂

林胜桂

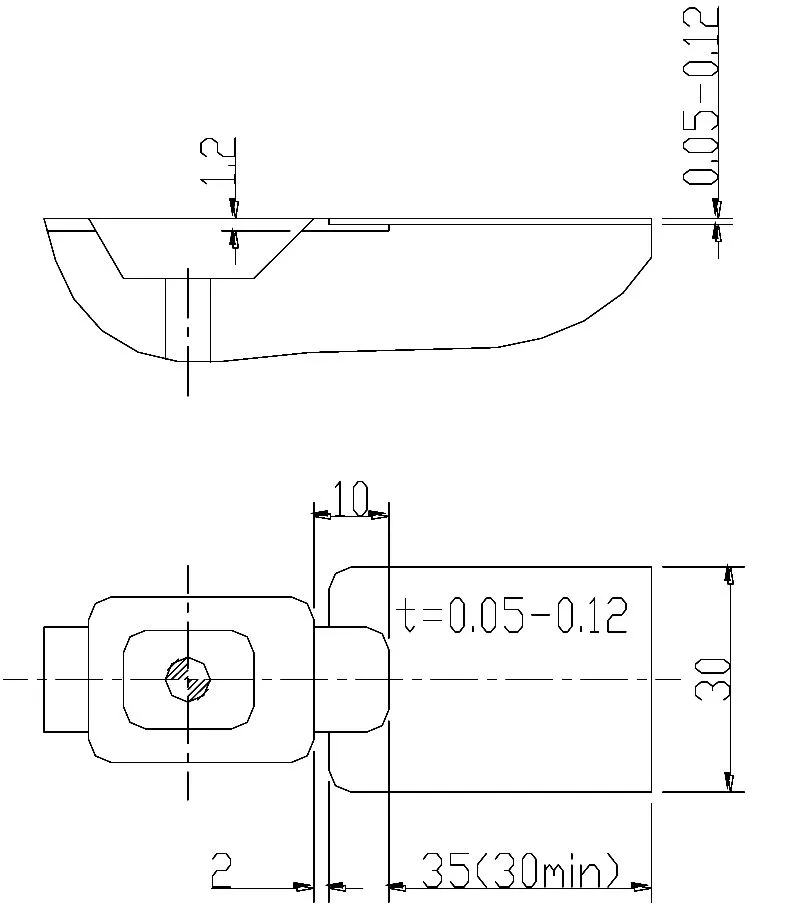

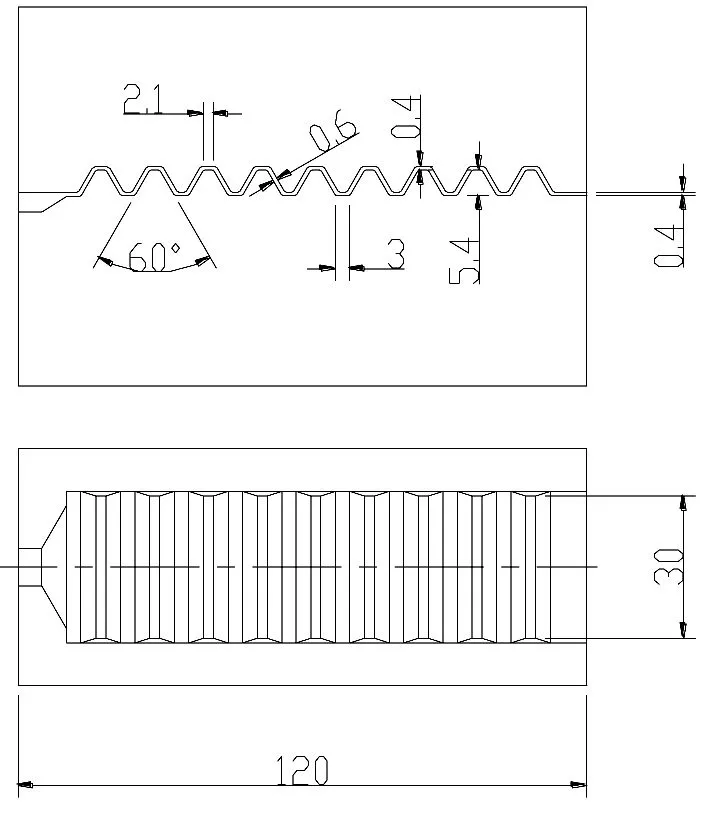

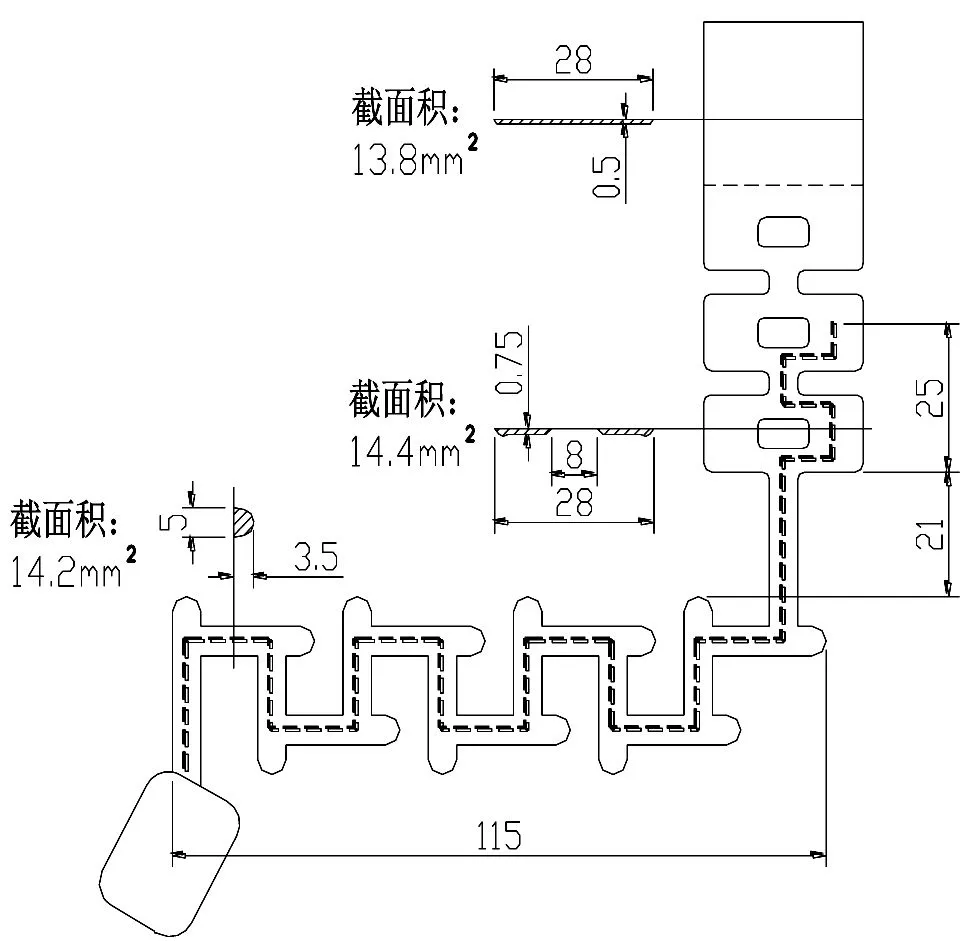

压铸气孔是指液态金属在充填、凝固过程中因气体的侵入,在铸件表面或内部产生气孔。气孔是锌合金压铸生产中常见的、且比较难以解决的缺陷,由于该缺陷发现的滞后性和致命性,给压铸企业带来较多的品质报废和成本损失。铸件中的气体主要来自于料管型腔中的空气、脱模涂料产生的气体和合金凝固析出的气体,在模具排气不良时,气体最终会滞留在铸件上形成气孔。因此,加大型腔排溢系统中的排气通道的面积显得至关重要,在一些文献中,一般建议排气通道面积要大于进浇口通道面积的三分之一。由于锌合金压铸的高速高压特点,和锌合金材料自身良好的流动性,为防止锌液在压铸过程中飞出模具分型面,在一些文献中推荐排气通道的末端厚度一般设计为0.05~0.12mm。如图1,在一个30mm宽度的通道上,有效的最大排气面积为3.6mm2,单个通道排气面积偏小,要达到较大的总排气面积,需要很多个排气通道。也有一些采用波浪板的排气通道,如图2,排气通道厚度为0.4mm,30mm宽度通道上的排气面积可接近12mm2,单个通道排气面积远大于上述的平面通道的排气面积。但此波浪板式的结构由于成本过高,不适合直接设计加工在模仁上,一般通过镶件固定在模架上,但造成模架尺寸规格也要相应加大。下面将探讨如何在模仁平面上直接设计加工出较大排气截面积的排气方式。

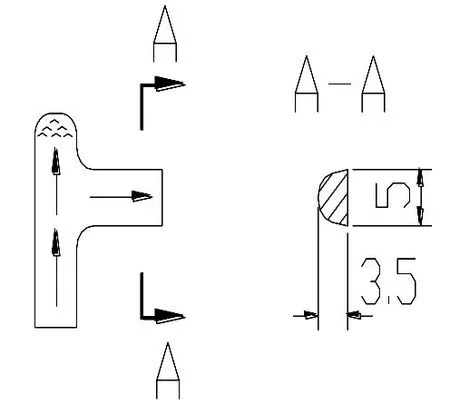

图1 平面式排气通道

图2 波浪板式排气通道

在保证模具品质的情况下,为节约模具成本,应使所设计排气通道占用的模仁面积尽量小,要求在实际生产过程中,排气通道中的锌液要在更短的距离内凝固,不使锌液在压铸成型时飞出模具分型面,从而造成危险。为使锌液更快凝固,有两种基本的思路,一种是通过降低锌液的速度,使锌液在降温过程中通过的行程变短;另一种思路是使锌液更快地降到凝固温度,通过更短的降温时间使锌液通过的行程变短。以下是基于上述两种思路来研究如何在保证更大排气通道面积的条件下获得更短排气通道行程。

两种排气通道方案的设计

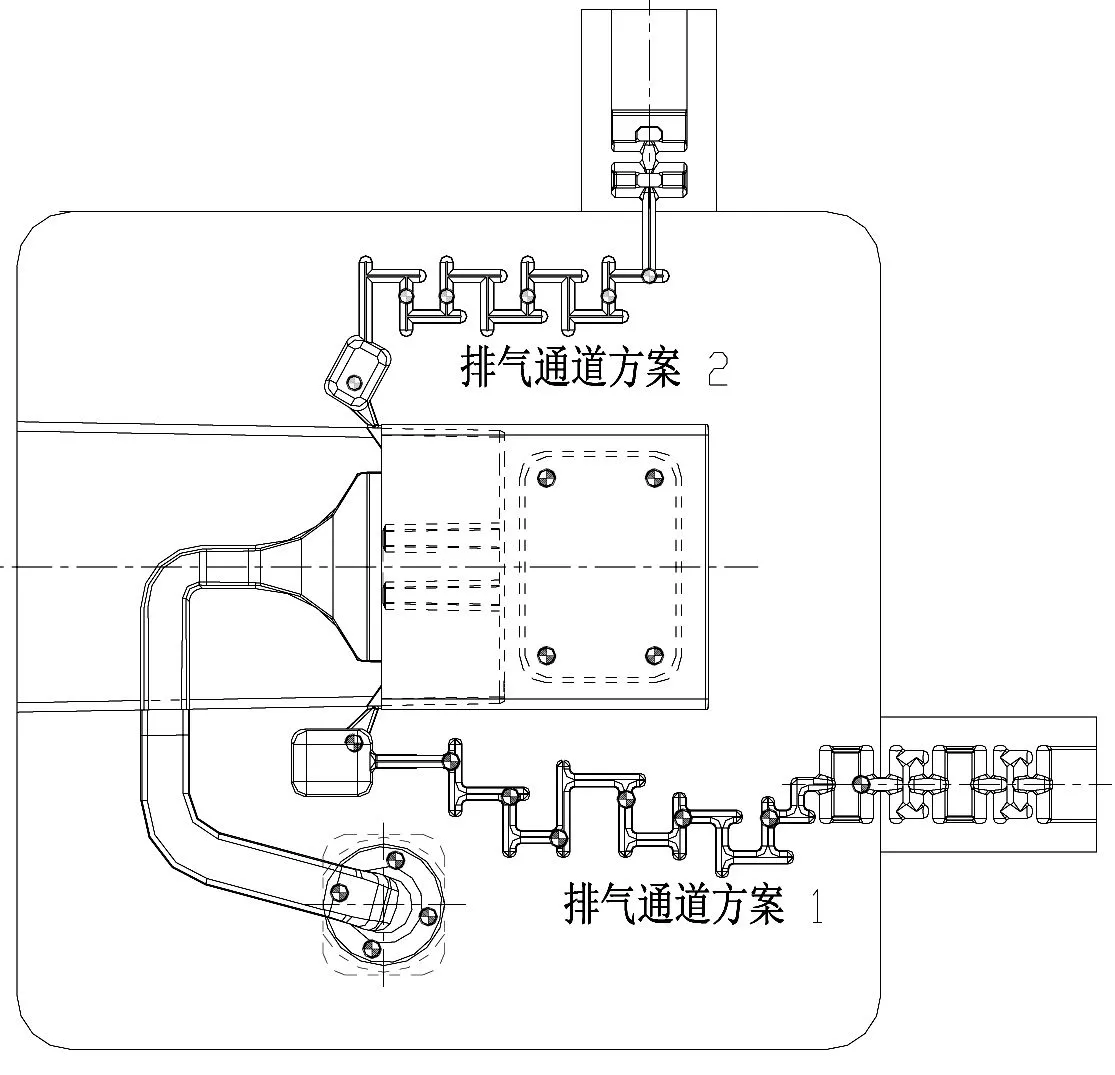

图3 是一个腔体类锌合金外观压铸件在模具上的布置图,该零件的最终表面处理为镀铬,对毛坯外观有较高的品质要求,该产品毛坯重量为580g,平均壁厚约2.5mm,溢料包及排气片重量预计为150g。由于产品外观品质的高要求,流道进浇位置和排气位置只能放置在产品如图3布置图的位置,下面分析此产品的进浇口面积和排气面积的大小要求,在确定进浇口面积之前,先要计算此产品的填充时间,产品的填充时间t采用NADCA手册推荐的计算方法[1]。

图3 排气通道布置图

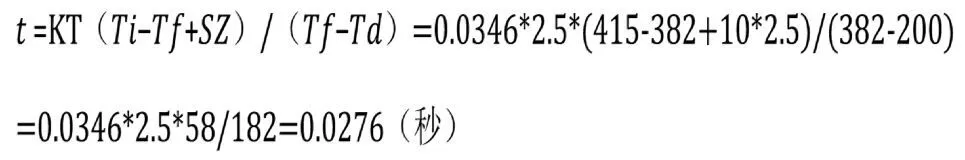

t—填充时间

K—针对模具钢材的经验常量,本压铸模具的模仁材料采用H13热作模具钢材料,对于H13材料,查表可得K=0.0346 sec/mm

Ti—金属液在填充前,处于浇口位置的温度,此产品压铸温度大致为415℃

Tf—金属液可以流动的最低温度,对于YZZnAl4A材料,Tf=382℃

Td—金属液进入型腔瞬间时模具的表面温度,锌压铸模温取200℃

S—压射填充结束后,固态所占铸件的比例。本产品为要求较高的外观件,S取10,即固相率为10%

Z—单位转换因子,对于YZZnAl4A材料,Z=2.5

T—铸件的壁厚,本产品的平均壁厚为2.5mm

进浇口面积s=m/ρvt=填充质量/(合金密度×填充速度×填充时间)

m:填充质量为毛坯质量和溢料包质量之和,该产品毛坯重量为580g,溢料包及排气片重量预计为150g,填充质量为730g。

ρ:YZZnAl4A材料的合金密度为6.5g/cm3。

v:填充速度,对于外观要求较高的锌合金压铸件,进浇口的填充速度一般为40~60m/s,本产品壁厚为2.5mm,属于中等壁厚产品,压射速度取50m/s,即5⋆103cm/s

进浇口面积s=m/ρvt=730g/(6.5g/cm3⋆5⋆103cm/s⋆0.0276s)=0.814cm2=81.4mm2

根据多数标准推荐,有外观要求的锌合金压铸件,排气通道的面积一般要大于进浇口面积的1/3,对于此产品,有效排气通道的面积要达到81.4mm2⋆1/3=27.1mm2。

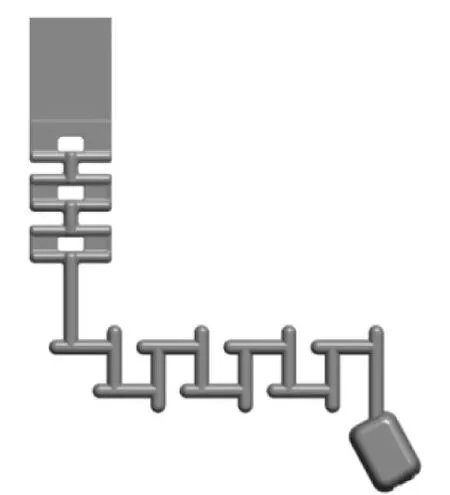

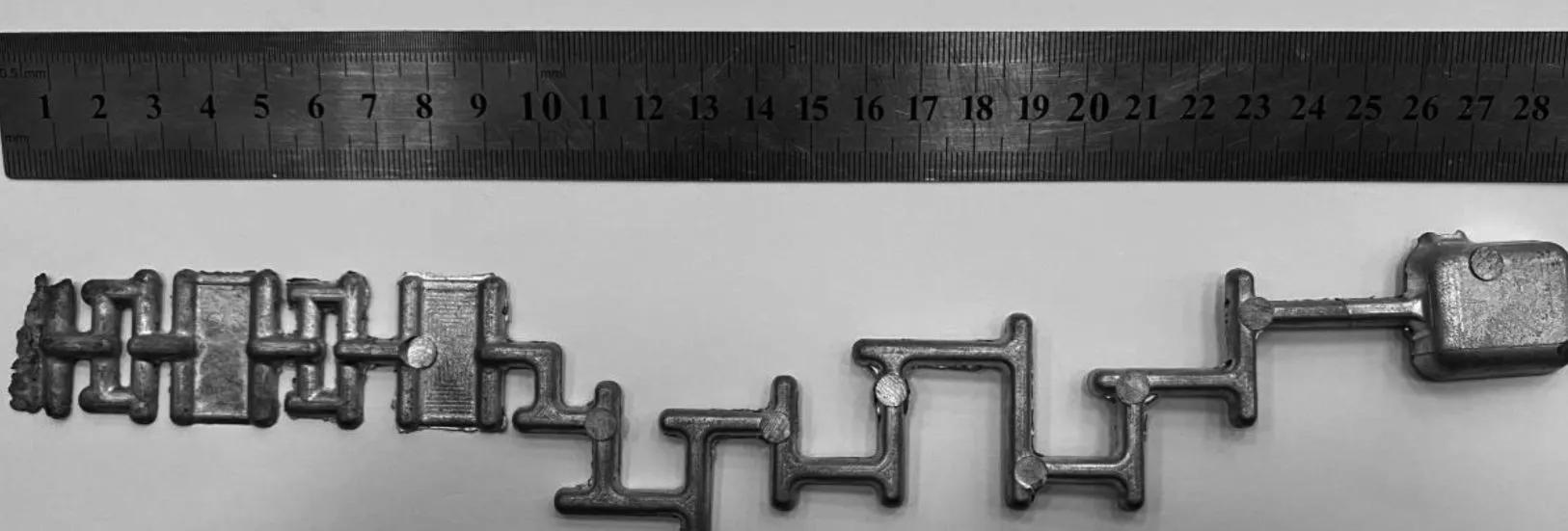

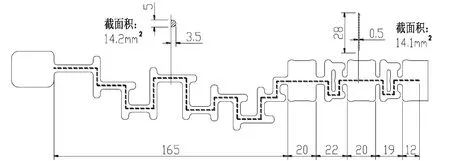

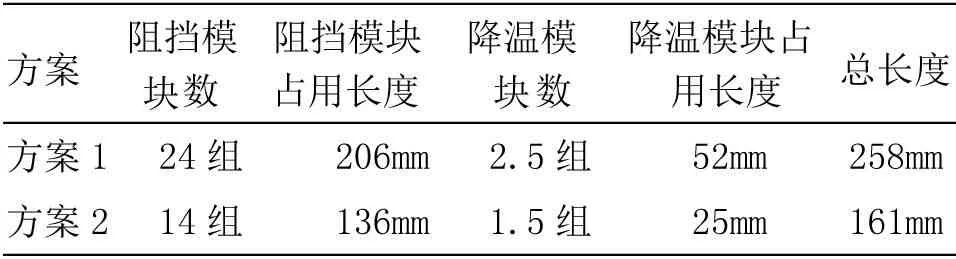

按上文排气通道深度为0.12 mm的要求,总的排气通道宽度为27.1/0.12=226mm,这么大的排气通道宽度在模具上难以布置,必须通过调整深度的方式来缩小排气通道的宽度。在图3的压铸模具上同时设计两种排气通道方案并验证这两种方案对缩短锌液流程长度的影响效果。两种排气通道设计在同一模具上并处于对称位置上,且分别设计于流道两侧等距离的对称位置上,流道填充后锌液回流到排渣口的距离基本一样,进入这两个排气通道的锌液速度和温度也基本一样,这种布置方式既可保证两种排气通道的模温基本一致,也可保证除排气通道的几何形状差异外,其他的影响因素基本一致,有助于对比两种方案的实际流程长度。具体的排气通道细节处理如下所述。排气通道方案1如图4,由2种模块组成。一种是以通过转折来阻挡锌液以降低流速为主要目的的排气模块(以下简称“阻挡模块”),如图5;另一种是以通过加大散热面积来降低锌液温度为主要目的的降温模块(以下简称“降温模块a”),如图6。为保证排气通道面积接近,两种模块通道面积按如下方式设计:阻挡模块宽度为5.0mm,深度为3.5mm,截面积为14.2mm2;降温模块a宽度为28mm,主要部分深度为0.5mm,截面积为14.1 mm2。

图4 排气通道方案1

图5 阻挡模块

图6 降温模块a

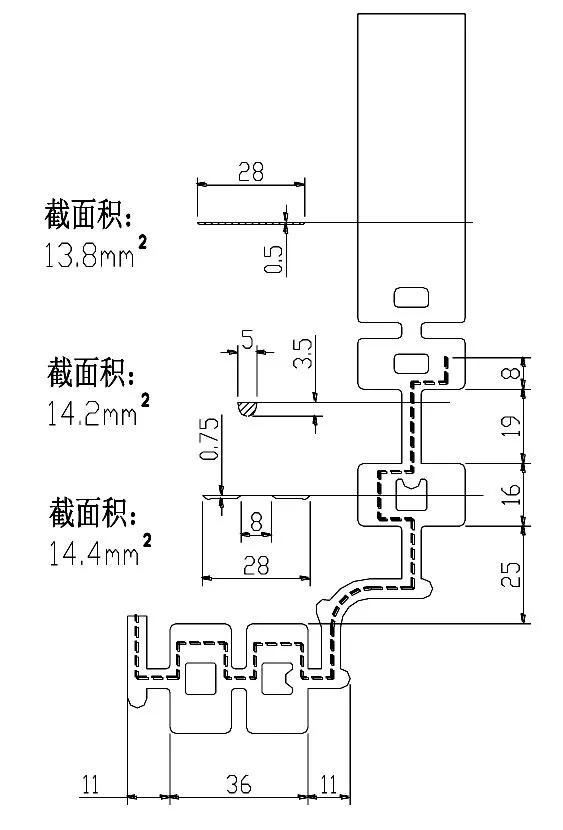

排气通道方案2如图7,也由2种模块组成,阻挡模块同排气通道方案1的阻挡模块一样,如图5,通道截面积为14.2mm2。降温模块与排气通道方案1不同,此降温模具在降温的同时也起阻挡锌液流速的作用(以下简称“降温模块b”),如图8,降温模块b宽度为28mm,主要部分深度为0.75mm,截面积为14.4mm2。

图7 排气通道方案2

图8 降温模块b

两种排气通道方案的实际压铸对比

制作完成的模具在仁兴180T热室压铸机上压铸验证,氮气瓶压力为11.0 Mpa,流量阀开度为90%,坩埚内锌液料温为420℃,射料时间为1.4s,保压时间为3.5s,成型100模后待模温稳定毛坯外观显示较好状态后取样观测,此时用红外线测温器测量溢料包位置型腔温度为220℃。方案1、2实际形成的排气通道形状如图9、10,方案1、2的实际流程测量结果如图11、12。

图9 方案1排气片

图11 方案1的流动路线

图10 方案2排气片

图12 方案2的流动路线

对两种方案的实际压铸形状的锌液流动占用长度进行统计分析,具体数据如表1。

表1 方案1和方案2的数据对比

从表1的数据可以看出,方案1的总长度为258mm,方案2的总长度为161mm,方案2的总长度明显短于方案1,也就是采用方案2的排气方式,排气通道占用模具的平面面积明显小于方案1。方案1的阻挡模块数和阻挡模块占用长度比方案2分别多约1.7倍和1.5倍,方案1的降温模块数比方案2多约1.7倍,方案1降温模块占用长度约是方案2的2倍,方案2的平面面积占用少的原因可认为是方案2的降温模块对缩短锌液流程的效果比方案1的降温模块好;两个方案中的阻挡模块数的个数远多于降温模块数,可以认为降温模块对缩短锌液流程的效果比阻挡模块好。为进一步验证此结论,重新设计方案3,此方案主要采用降温模块b,降温模块之间的过渡连接采用阻挡模块进行相连。

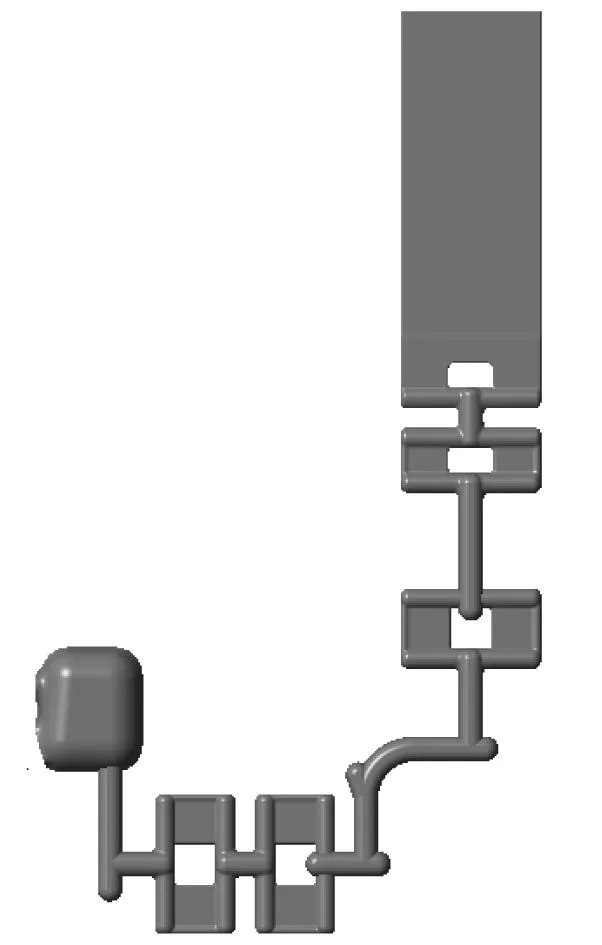

方案3的对比验证

方案3在流动通道上以方案2的降温模块b为主,在过渡的位置上采用阻挡模块连接的方式,具体设计方案如图13。

图13 排气通道方案3

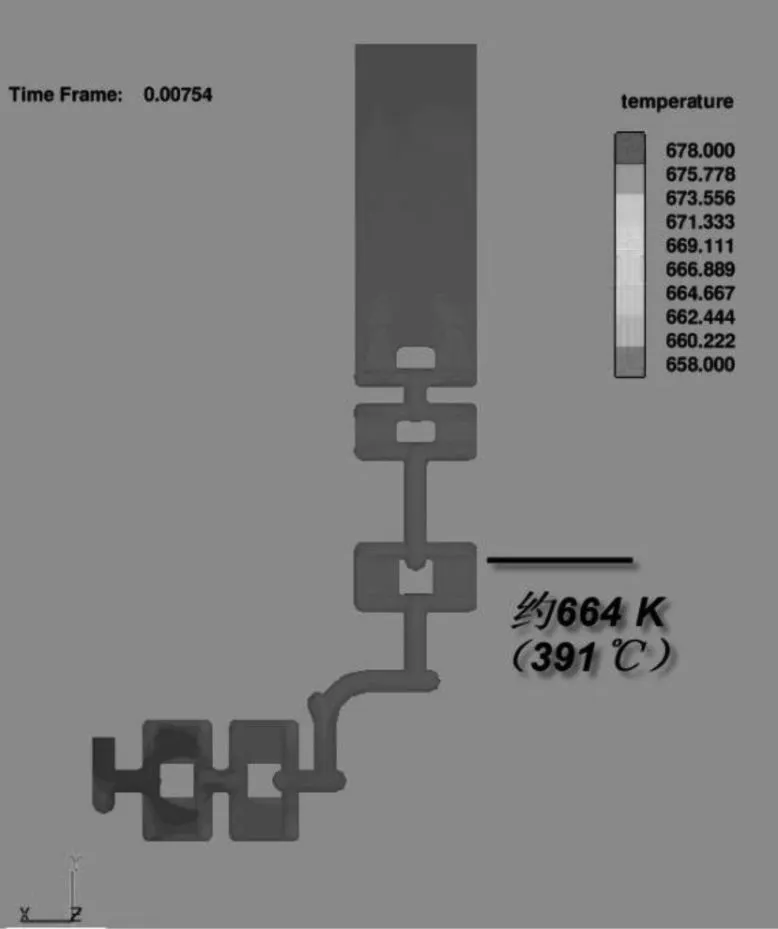

通过FLOW—3D模流分析软件对排气通道内的锌液流动温度变化进行模拟分析,介质锌液采用YZZnAl4A,设定初始速度为40 m/s,初始温度设定为405℃(678 K)。温度变化模拟结果如图14,在模流分析图上可看出在第三个降温模块快结束时,锌液温度就降为391℃(664 K),已经接近凝固温度了。

图14 模流分析图

将此设计方案作为类似产品的排气通道,并在仁兴180T热室压铸机上压铸验证,氮气瓶压力为11.0 Mpa,流量阀开度为90%,锌液料温为420℃,射料时间为1.4s,保压时间为3.2s,在排气通道前溢料包型腔温度达220℃时取样,方案3实际压铸成型的形状如图15,实际锌液的流动行程和FLOW—3D模拟的结果接近。通过对方案3实际形状的测量统计,如图16,3个方案的数据对比结果如表2所示。

图15 方案3排气片

图16 方案3的流动路线

表2 不同设计方案的数据对比

从以上数据对比可知,方案3的锌液流程最短,也就是采用降温模块b为主的方案可获得更短的锌液流动长度。

实验结论

由实验可知,使用图8的降温阻挡模块b比使用图5阻挡模块可获得更短的锌液流动行程,降温阻挡模块b在缩短锌合金流动长度上更有效率。因此,图8的降温阻挡模块b和图5阻挡模块的组合使用,可以作为在模仁平面上直接设计加工出较大排气截面积的新型排气通道模式。