汽车涂装中滴液问题的分析与解决

2021-10-21徐小博

徐小博

(延锋彼欧汽车外饰系统有限公司制造系统部工艺技术科,上海 201805)

涂装是汽车四大工艺之一,也是汽车制造过程中最复杂、环境最恶劣的工序之一。汽车涂装分为空气喷涂、静电喷涂、粉末喷涂等种类,其中液体空气喷涂和静电喷涂占比最高,本文主要讨论的就是这两类涂装工艺中非常常见的滴液缺陷。一般来说,喷涂中的“人、机、料、法、环”都有可能导致滴液,原因比较难查,查到原因后整改也需要较多工作量,所以本文将液体涂装喷涂过程中常见的几类滴液进行汇总,以便系统、高效地解决该问题。

1 滴液的表现形式

涂装过程中滴液的表现形式多种多样,且具有很强的迷惑性。滴液,顾名思义就是液体滴在了产品或者漆膜上面。为什么不说是油漆滴在产品上面?因为这个液体有可能是油漆,也有可能是清洗喷具的溶剂,更有可能是环境中的某种液体。所以分析滴液首先要开阔思路,问一下这究竟是什么东西,在什么工序段产生,怎么滴在了产品上,为什么会滴,外观是什么样子。

1.1 滴液的外观形态

1.1.1 与油漆同色的液体,有手感

图1中与油漆同色的滴液直径在1 mm以上,摸上去有凸出的手感。一般可以怀疑这是油漆以某种形式滴在了漆膜上。

图1 与油漆同色的滴液Figure 1 Droplet defects in the same color as the paint

1.1.2 与油漆异色或者同色,又或者存在露底,无手感

图2所示的滴液与油漆异色,或者稍微有异色感,更有甚者直接露底,用手摸上去无手感,且多个聚集在某一处。可以怀疑在喷涂此处时油漆或溶剂的雾化出现了问题。

图2 与油漆异色的滴液Figure 2 Droplet defects in a different color from the paint

1.1.3 与油漆同色,但反射光一侧明显看出有凹陷的痕迹

图3所示的滴液最为常见,可以通过挖膜来确定油漆层在哪一层发生了凹陷。一般怀疑这是溶剂在喷涂过程中滴在了湿膜表面,烘烤后溶剂挥发导致此处油漆表面凹陷。

图3 与油漆同色且凹陷的滴液Figure 3 Concave droplet defects in the same color as the paint

2 滴液的形成机制

空气喷涂是依靠压缩空气将油漆均匀吹散,然后覆盖在产品上面。这类似于喷水壶的原理。空气的流量和方向决定了扇面的宽度和油漆的雾化微粒大小。静电喷涂起源于20世纪六七十年代,分为两个步骤:第一步,利用旋杯的高速旋转(一般达到30 000 ~ 60 000 r/min),旋杯边缘锋利的锯齿将缓缓流出的油漆均匀切割分散,雾化效果数倍于传统的空气喷涂;第二步,位于旋杯边缘的整形空气控制着扇面的形状,同时有微弱的雾化作用。那么理论上,在喷涂过程中无论空气雾化喷涂还是旋杯静电喷涂,都会把油漆均匀地喷涂在产品上面,不应该有滴液的情况,但在实际生产中确实经常发生滴液问题。往往是没有雾化的油漆或者较大的溶剂液滴在喷涂过程中滴在了湿膜、干膜或者产品表面。油漆的雾化程度决定了滴液有多大,发生的漆层决定了滴液在哪个工序段滴上去,没有雾化开的大液滴的组成是油漆还是溶剂决定了这个滴液是否有手感及其外观形态,大液滴的来源决定了滴液是否与油漆同色或异色。如果是油漆的大液滴滴在产品表面,因为每层油漆只有20 μm厚左右,所以直径动辄几百微米的大液滴一定会在缺陷处造成不同的外观表现。有些有手感,有些会导致此处的油漆铝粉排列发生变化而产生异常外观。如果是溶剂的大液滴,那么当溶剂雾化程度较高时,单个滴液外观可能根本无法明显看出,但是会影响产品在此处的颜色表现;如果雾化程度不高,那么经过烘烤后,因为溶剂全部挥发,滴液处的漆层或塌陷或起泡,又或溶穿露底,其外观形式就是此处要么是露底,要么是光线反射时看到有明显的凹陷。但是因为此类滴液和油漆污染缩孔表现类似,所以应该加以辨识:缩孔是不同表面张力的溶液在某处出现排斥而形成的凹陷,滴液则是溶剂挥发导致的漆膜塌陷。

3 滴液的分析方法

了解滴液的外观形式和形成机制对此类问题的分析相当关键,因为排查计划就是根据分析思路来整理的。

首先应该分析滴液的成分,最基础的就是区分出这个滴液是溶剂还是油漆,这将引导出不同的排查路径。一般来说,如果是油漆,会有凸出外观,或者颜色会发生轻微变化。如果是溶剂,则一般为凹陷外观。如果真是溶剂,还有很重要的一点是分清楚是油性溶剂还是水性溶剂。因为油性漆和水性漆两种不同的施工工艺会导致非常大的差别。油性溶剂极易挥发,所以一般来说油性溶剂造成的漆点只有直径很大时才会引起外观变化,但是水性溶剂在常温挥发极慢,细小的微粒就可以在烘烤后造成明显的外观变化。

接下来需要明确滴液的来源,包括油漆、喷具、喷涂清洗机、线体、环境等。如果来源于油漆,需要排查油漆黏度是否稳定,是否油漆雾化不良导致了大油漆滴,是否雾化整形参数设置不合理导致了扇面边缘未整形,是否喷涂距离太远后产品雾化油漆重新凝结,是否油漆流量过大导致无法雾化充分,等等。如果来源于喷具,需要检查是否换色不干净,阀体是否有泄漏,喷涂过程中喷具是否被油漆污染,压缩空气是否含水率超标,是否有清洗溶液残留,等等。如果来源于喷涂清洗机,需要检查清洗过程、清洗时序是否有问题,清洗机溶剂是否正在排泄,清洗溶剂是否已被吹干,喷具清洗后擦拭是否有残留,等等。如果来源于线体,需要检查涂装线各段是否有冷凝水,喷涂各段温湿度差异会否导致冷凝水的产生,油漆管路是否有泄漏而滴在产品上,等等。如果来源于环境,就需要检查是否温湿度差异大,供风、供水是否顺畅,员工操作、补漆等内部操作是否有干涉,等等。

4 滴液的解决方法

首先对滴液的产生进行头脑风暴,确定可能产生的原因,并对相关的人、机、料、法、环、测各个环节进行细致排查。有时滴液并不是单一原因造成的,需要逐个排查,逐个解决。

第一步,结合外观对滴液进行评判:是同色还是异色?是凹陷还是凸出?是单个还是多个?用显微镜进行切片分析,观察滴液发生的漆层及显示效果,如图4所示。

图4 显微镜下滴液的横截面Figure 4 Microscopic cross-section of droplet

缺陷的发生有时为偶然现象,因此如果有条件,第二步就应该对怀疑的点进行再现,呈现的结果若与缺陷类似,会给解决问题带来更快捷的思路。例如利用手喷壶、毛笔、纱布等工具分别将不同种类的油漆、溶液洒在产品表面,如图5所示。烘烤后观察漆膜变化与实际缺陷形态的相似度,对有较高相似度的情况进行重点排查。

图5 用不同物质再现的滴液缺陷Figure 5 Reproduction of droplet defects using different substances

第三步,检查设备(即考察“机”的因素),因为大部分的滴液来自于设备的不稳定喷涂。

可以先对喷具进行定喷测试(如图6所示),以一定参数进行喷涂后近距离观察扇面是否规整,油漆是否雾化充分,喷具外表是否粘有油漆。

图6 扇面状态测试Figure 6 Spray width testing

然后观察喷具在喷涂过程中外圈的溶剂残留情况,留意旋杯周边是否有溶剂滴出,旋杯喷涂过程中是否存在扇面的异常变化,清洗完成后整形罩外面是否有溶剂及油漆残留。最好在喷涂过程中停机进入喷房进行查看,因为滴液有些发生在开关枪的喷涂路径上,有些发生在机器人处于某些特定姿态时。另外还应留意喷具的清洗过程。如果发现喷具有异常的状态(如图7所示),问题就可查了。

图7 关注喷具在喷涂及清洗过程中的异常状态Figure 7 Concerning about the anomaly of sprayer during the spraying and cleaning processes

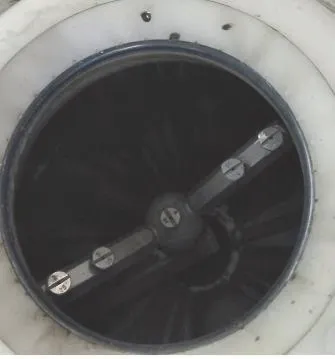

接下来观察清洗机(如图8所示),因为清洗后如果清洗机与喷具接触面有水或者油漆,那么旋杯上面一定也有。

图8 清洗机残留水性溶剂的观察Figure 8 Observation on residue of waterborne solvent in cleaner

通过上述表面观察无法查出原因时,就需要将整个喷具进行拆解,逐个分析(如图9所示),重点关注气路、油漆路、溶剂路中每个可能的接触点,检查其中是否有溶剂残留,密封圈是否残缺,阀体能否正常开合。如果发现异常,进行改正后验证喷涂效果。

图9 对设备水路进行逐个排查Figure 9 Checking of the parts in water route one by one

如果单车未发现问题,也不能完全排除设备的问题,这是经常被忽略的一点,因为连续生产和单车试验是不完全相同的生产环境。单车测试时往往会将喷头彻底清洗,且前后车影响因素、换色影响因素都无法兼顾。所以一定要连续多车验证。

第四步,要检查一下“料”的情况。首先从油漆开始,需要检查油漆批次是否变化,油漆投料前的预搅拌是否充分,油漆在系统中是否状态正常,油漆温黏度是否符合温黏曲线,滤芯是否正常更换。另外对于水性漆,尤其要避免预搅拌乳液不均匀、涂料搅拌时破乳等问题。还要关注注塑件残留物以及采购的异丙醇、达因药水等是否存在异常。

第五步,检查“法”的情况,如清洗时序是否设置合理,喷涂参数是否设置合理,员工进入喷房擦枪等作业是否会对喷涂造成影响(尤其要关注其操作方法,如图10所示),等等。

图10 关注擦拭布的操作方法Figure 10 Concerning about the wiping operation

第六步,检查“环境”的影响。取一杯系统中的油漆,利用其他气源进行测试,或更换手喷枪进行测试,又或拿到室外进行测试。再者,检查喷涂过程中是否有产品间互相影响,例如有液滴从高位的产品滴下来,有遮蔽膜在抖动过程中产生油漆飞溅,又或空气中有冷凝水。喷涂时观察过喷漆是否会影响,某些位置是否喷涂距离过远或过近,机器人某些姿态形成的喷涂轨迹会否影响其他喷涂面,等等。

5 结语

滴液的产生需要对方方面面进行排查,对人员的经验要求很高,同时需要针对各个发现的问题进行逐个解决。滴液的偶发性使得滴液的再现及排查需要很多精力与时间,而滴液不可返修的特性又使得滴液的解决尤为迫切。这增加了滴液的解决难度与紧迫性。本文提供的解决滴液问题时的思路与方法可供同行参考。