高泳透力电泳漆现场工艺的开发与应用

2021-10-21张思明刘骁黄建胡啸包宇航

张思明,刘骁,黄建,胡啸,包宇航

(中国重汽集团济南卡车股份有限公司,山东 济南 250000)

阴极电泳涂料由于自身的优越性,对几何形状复杂的工件各个部位都能涂装均匀,而且内腔部位也有较高的涂覆能力,因此在汽车行业内得到广泛的应用。随着汽车行业的迅速发展,人们对汽车车身有了更高的防腐要求,特别是对内腔凹陷处、缝隙处和被遮蔽处的膜厚均匀程度要求更高。对于驾驶室,要在提高内表面膜厚的情况下,适当降低外表面膜厚,从而节约涂料,降低生产成本。本文介绍了在满足现场设备条件下从普通电泳漆切换至一款高泳透力电泳漆的过程,除实现了顺利切换以外,还在切换完成后达到驾驶室内腔及外表面的膜厚与防腐蚀要求。

1 实验室模拟阶段

1.1 外观对比

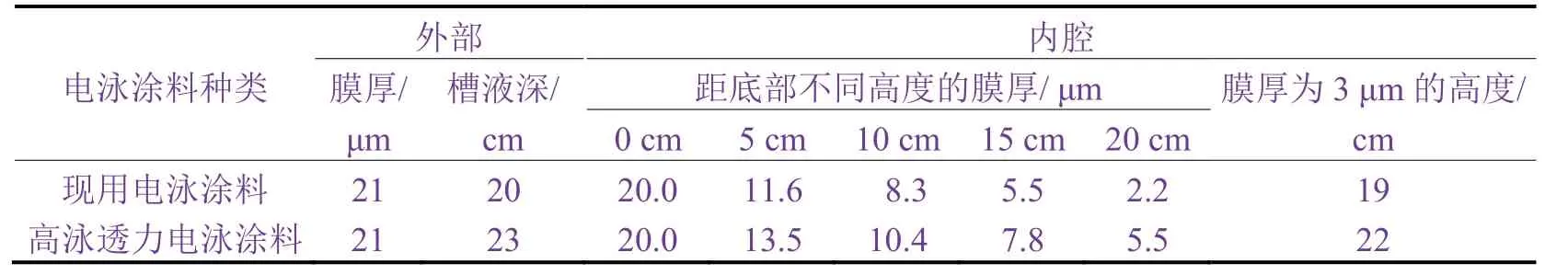

用现有电泳漆和新型高泳透力电泳漆在与现场驾驶室同样材质的样板上进行电泳,具体数据见表1。

表1 2种电泳涂料的粗糙度Table 1 Roughness of two electrophoretic coatings

以上数据说明,高泳透力电泳涂料在漆膜粗糙度方面明显比现用电泳涂料有优势,特别是大大降低了平面的粗糙度。

1.2 泳透力对比

采用福特盒法来测试现用电泳涂料与高泳透力电泳涂料的泳透力,数据见表2。

表2 2种电泳涂料的泳透力数据Table 2 Throwing power of two electrophoretic coatings

以上数据说明,高泳透力电泳涂料能显著提高内腔的膜厚。泳透力的提高使得涂料可以在较低的电压下达到相应的内腔膜厚要求,驾驶室内外膜厚将变得更加均一,提高整个工件的防腐性能。另一方面,施工电压一旦降低,就可以降低电泳槽内的电流,从而避免槽液升温对板面产生不良影响。

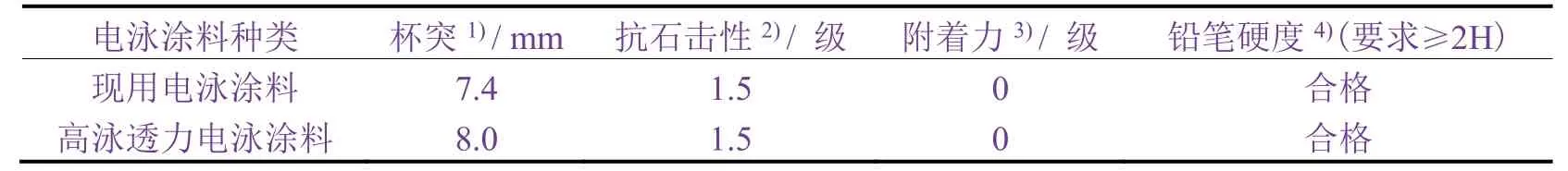

1.3 机械性能对比

分别测试2种电泳涂膜的机械性能,数据见表3。可以看出,在干膜机械性能方面,2种电泳涂料没有太大差别,都能够满足汽车厂的需求。

表3 机械性能数据Table 3 Data of mechanical properties

1.4 抗油污性能对比

采用现场所使用的3种拉延油对2种电泳涂料的抗油污性能进行测试,将各型号拉延油均匀涂抹在2组试板表面,然后用2种电泳漆对试板进行电泳,实验结果见表4。可以看出,高泳透力电泳涂料的抗油污性能明显优于现用电泳涂料。

表4 抗油污试验结果Table 4 Oil stain resistance test results

1.5 耐腐蚀性能对比

在实验室模拟各个混槽节点,用与驾驶室相同的基材样板进行电泳,其耐盐雾性能的测试结果见表5。可以看出,各个混槽节点的耐蚀性都保持得较好,可以保证在混槽阶段驾驶室的防腐能力不下降。混槽全部完成后,高泳透力电泳涂料的耐腐蚀性优于现用电泳涂料。

表5 盐雾检测数据Table 5 Salt spray test data

1.6 模拟混槽实验数据

为了保证现场混槽的顺利进行且混槽过程中外观质量不降低,在不同泳涂条件下进行了实验室模拟混槽实验,测量特定混槽节点的膜厚和外观数据,数据见表6。可以看出,在实验室模拟混槽过程中,粗糙度从0.229 μm下降至0.219 μm,外观质量得到明显的改善,而且整个混槽过程平稳,没有出现缩孔、针孔等涂膜弊病。

表6 实验室混槽节点数据Table 6 Data at different mixing proportions at laboratory

通过上述大量实验可以看出,现用电泳涂料完全可以平稳地过渡到高泳透力电泳涂料,实现电泳漆施工性能和效果的全面提升。

2 现场工艺开发及应用过程

2.1 切换前的准备工作

2.1.1 设备方面

(1) 检测电泳系统中槽液的细菌情况,要求槽液无菌。

(2) 清洗电泳后的水洗槽,并疏通堵塞的喷嘴,保证清洗效果。

(3) 对电泳前纯水槽进行一次彻底的清洗及杀菌。

(4) 清理和排查阳极系统,确保循环流畅,无渗漏,并进行杀菌处理。

2.1.2 原槽液参数和车身质量确认

(1) 确认槽液参数(包括固体分、pH、电导率、颜基比、溶剂含量等)。

(2) 检查并记录车身外观、膜厚。

(3) 挂板留样。

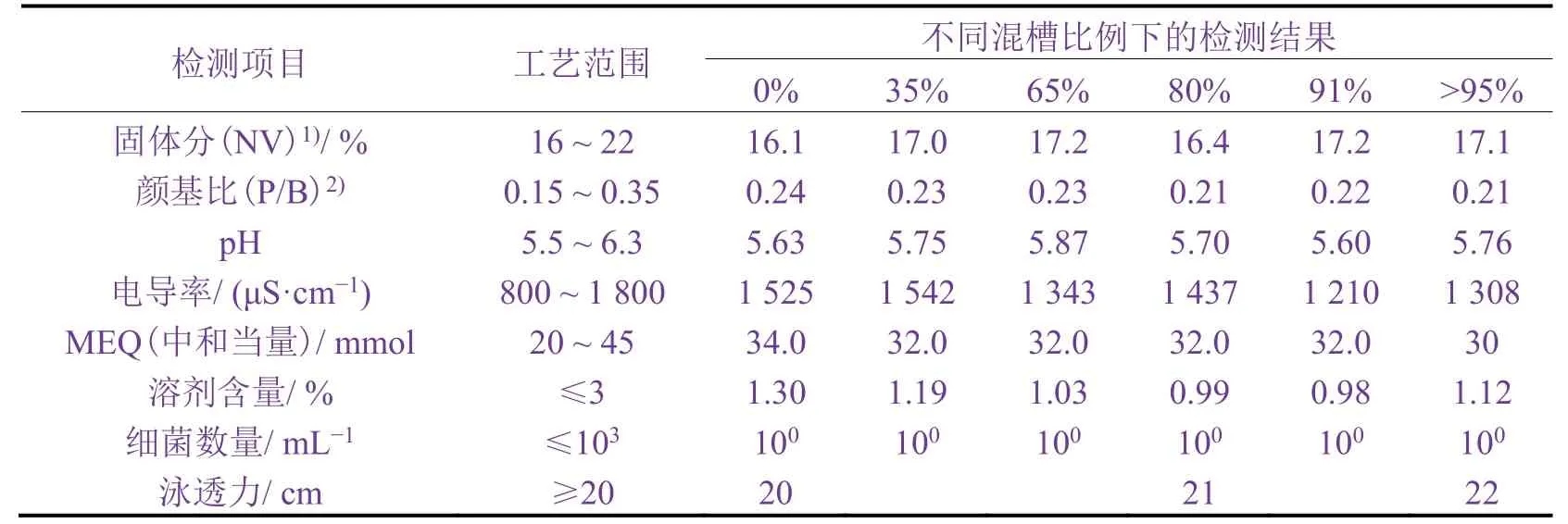

2.2 现场参数设置

经过前期在实验室对参数与膜厚关系的探索以及后期现场驾驶室膜厚数据与槽液参数的相关性分析,根据混槽各个节点的不同情况将槽液参数设置在表7的最佳范围。

表7 各节点工艺参数Table 7 Process parameters at each mixing proportions

2.3 检测

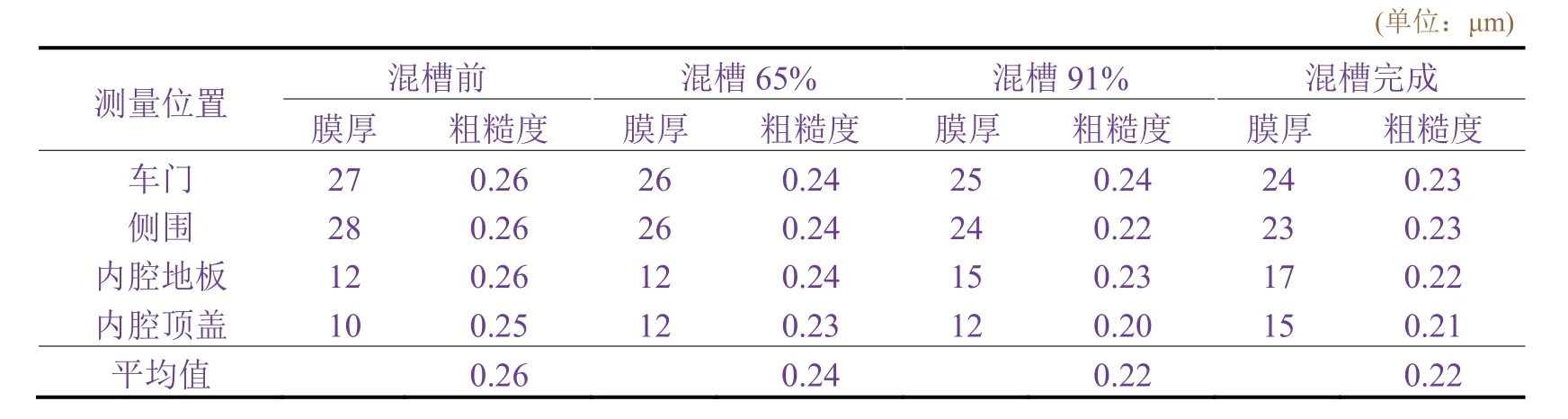

2.3.1 驾驶室外观质量

从表8可以看出,随着混槽的进行,电泳涂料的泳透力逐渐增强,内腔膜厚增加的同时,外表面膜厚也有适当的降低,使得内外表面膜厚更加均匀,有效提高了内腔的防腐能力,也降低了涂料的损耗,驾驶室表面粗糙度也有了明显的下降,大大提高了驾驶室的外观质量。

表8 驾驶室外观质量数据Table 8 Cab appearance quality data

2.3.2 机械性能检测

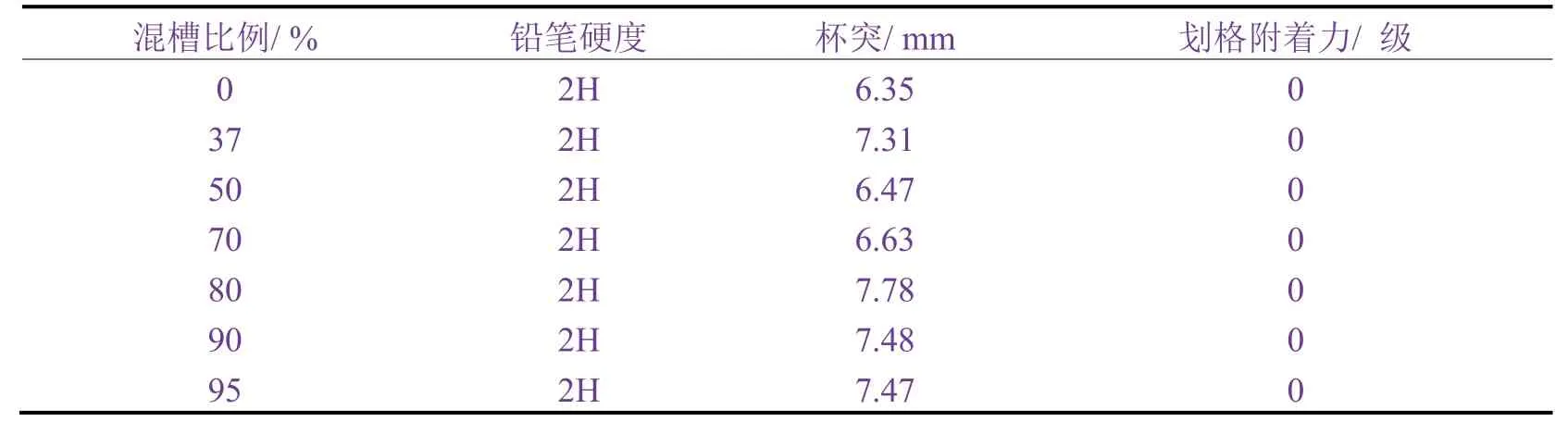

从表9可以看出,混槽过程中,驾驶室漆膜机械性能良好,混槽过程质量稳定。

表9 驾驶室漆膜性能数据Table 9 Properties of coating on cab

2.3.3 盐雾试验结果

在整个混槽过程中,耐腐蚀性能是最受关注的性能参数,尤其是驾驶室内腔的防腐蚀能力。根据驾驶室的几何构造特点,选取了具有代表性的位置挂板电泳,对电泳后的板材进行盐雾试验,结果见图1。可以看出随着混槽的进行,内外表面的防腐能力都逐渐提高,尤其是内表面的防腐能力迅速提升,完全切换为高泳透力电泳漆后内外表面的防腐性能几乎无差异。

图1 车身不同位置的盐雾试验数据Figure 1 Salt spray test results of coatings on different positions of car body

3 试生产阶段

试生产过程是对前期过程进行总体评价验证,并为批量生产作准备。此阶段需对整体质量状态进行总结分析,寻找各质量控制平衡点,确定生产过程控制的方法及方式。在实际当中,将完全切换后的3个月定为试生产阶段。

3.1 关注生产过程的可靠性

通过连续生产的方式,确定生产过程的可靠性。如连续生产时槽液参数、阳极系统的确认。需将槽液的pH、固体分、MEQ值、电导率、颜基比等参数控制在最佳范围内,对最佳电泳电压和温度进行设定并确定超出极限时报警。连续电泳生产的过程中若各设置参数均满足生产要求,则验证合格。

3.2 关注产品质量的稳定性

此阶段需对批量生产的产品的电泳质量进行全方位的检测与总结。将先前期望标准与产品质量进行对比分析,通过同一质量参数折线图或者方差进行稳定性判定。各部位质量状态的稳定性在一定程度上反映出此高泳透力电泳涂料在外观和防腐性能上均具有优越性,适合批量生产。

3.3 关注单车材料消耗指标

需对批量生产过程中使用的油漆辅料进行统计,一般以单车耗量进行评价。对切换前一年内使用原电泳漆的单车耗量以及完全切换并稳定运行后3个月的单车耗量进行统计,具体见表10。相较于常规电泳涂料,高泳透力电泳涂料在提高了驾驶室内外表面防腐性能的同时,能够使电泳涂料的消耗量降低,从而节约涂装成本。

表10 电泳涂料单车耗量数据Table 10 Consumption per vehicle for electrophoretic paint

4 结语

本文结合实际案例,对高泳透力电泳漆现场切换及试运行过程的施工工艺开发过程进行解析,通过对其过程开发的详尽分析和全面试验,保证了切换过程中驾驶室质量的稳定性。此开发过程也进一步证实了高泳透力电泳漆可以在较低的成本下达到较高的防腐要求,适应当前的高环保要求。