数字光处理打印牙科氧化锆的微观结构和机械性能研究

2021-10-21梅子彧鲁雨晴楼雨欣张隽婧孙蔓琳于海洋

梅子彧 鲁雨晴 楼雨欣 张隽婧 孙蔓琳 于海洋

口腔疾病研究国家重点实验室国家口腔疾病临床医学研究中心四川大学华西口腔医院修复科,成都610041

近年来,全瓷修复材料因其高仿真度普遍应用于临床,其中,氧化锆因生物相容性好、机械性能强且具有一定美观性而备受青睐。通常,牙科氧化锆的加工方式为数控切削,该加工方式虽已非常成熟,但加工时需使用模具,加工形状受限,且存在材料浪费、切削粉尘污染环境、车针补偿导致成型精度下降、切削易引入机械损伤等问题[1]。

随着3D打印技术的不断突破,3D打印陶瓷开始成为口腔修复领域的热点。3D打印技术是通过层层堆叠的方式构建物体,该过程不需要机械加工和模具,因此生产效率和材料利用率高、粉尘污染小且打印形状不受限制,为高质量的复杂精细修复体结构成型提供了可能。在众多的3D打印技术中,数字光处理技术(digital light processing,DLP)在陶瓷成型领域应用较为成熟,该技术通过光投影逐层光固化光敏聚合物浆料成型部件,再行脱脂处理去除有机成分,最后高温烧结获得致密陶瓷部件,相较其他3D打印技术,DLP技术在打印尺寸小、精密度要求高的物体上较有优势[2-3],是3D打印牙科氧化锆的首选技术。

目前有关DLP成型牙科氧化锆的机械性能研究较少。Li等[4]采用光固化快速成型技术打印氧化锆固定桥和种植体,列举了打印成品中出现的缺陷。Osman等[5]采用DLP技术打印氧化锆种植体,种植体达到了较理想的精度、表面质量及抗弯强度。目前关于DLP成型氧化锆的机械性能尚未充分研究,且缺乏DLP成型氧化锆和切削氧化锆的对比研究。因此,本实验研究DLP成型牙科氧化锆的微观结构特征和机械性能,并与切削制造的氧化锆进行对比,旨在为其临床使用提供理论依据。

1 材料和方法

1.1 实验材料和样本制备

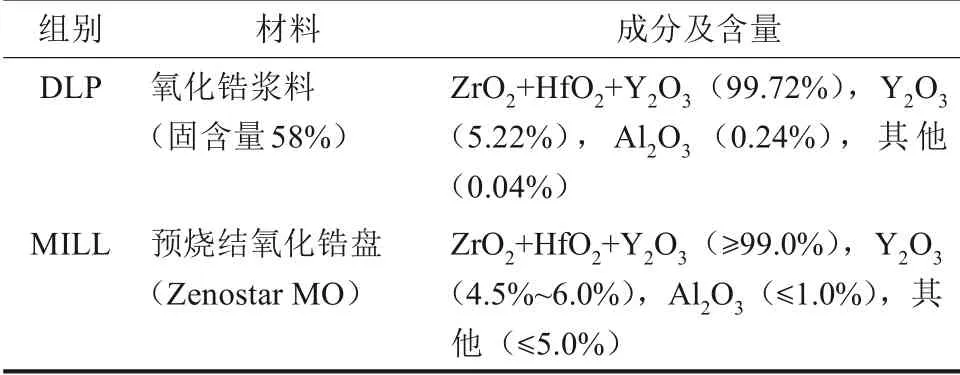

使用SolidWorks 2016三维建模软件设计氧化锆样本。实验组使用DLP技术制备氧化锆样本(DLP组),对照组使用数控切削技术制备氧化锆样本(MILL组)。2组氧化锆材料的成分见表1。使用DLP陶瓷3D打印机CERAMATRIX光固化陶瓷浆料(江苏乾度智造高科技有限公司),光强90 mW·cm-2,层厚25μm,成型后在100~450℃下对其进行脱脂以去除有机物。使用Wieland椅旁切削机Zenostar mini切削ZenostarMO氧化锆坯体盘(Ivoclar Vivadent公司,列支敦士登),切削完成后去除支撑。对2组氧化锆坯体行最终常压烧结,以每小时300℃升温至1 510℃,保温2 h后,以每小时300℃冷却至室温。光学显微镜下观察所有样本,选取无表面缺陷的用于实验。

表1 DLP组和MILL组氧化锆的成分组成Tab 1 Compositions of DLP group and MILL group

1.2 氧化锆微观结构研究

1.2.1 密度测定 DLP组和MILL组各随机选取10个氧化锆样本,使用排水法测定样本体积密度。首先将样本充分干燥至恒重,使用万分之一电子天平(OHAUS公司,美国)称得干重(m1),精确到0.001 g。然后将样本置于蒸馏水中煮沸2 h,冷却至室温后取出放入天平上的蒸馏水中,称得浮重(m2)。取出样本,轻拭去表面多余水分后称得湿重(m3)。样本体积密度(d)计算公式为:,其中ρ为0.998 2 g·cm-3。

1.2.2 晶粒尺寸测定 DLP组和MILL组各随机选取1个氧化锆样本,在磨抛机(Struers公司,丹麦)上依次使用400、800、1 200目的SiC砂纸进行打磨,随后使用1μm金刚石抛光液(DiaPro Nap B,Struers公司,丹麦)进行抛光。清洗干燥后对样本热蚀刻,通过Inspect F电子显微镜(electron microscope,SEM)扫描获取表面形貌图像,使用Image J 1.52a图像分析软件计算2组氧化锆平均晶粒尺寸。

1.2.3 晶相构成 使用X射线衍射仪(X-ray dif‐fractometer,XRD)(Empyrean公司,荷兰)分析比较DLP组和MILL组晶相构成。扫描步长0.02°,扫描范围2θ角为10°~70°。

1.3 氧化锆机械性能测试

1.3.1 挠曲强度测定 随机选取DLP组和MILL组条状氧化锆样本各30个,由粗到细逐级打磨抛光样本,最终样本尺寸为1.4 mm×4 mm×22 mm(倒角宽度0.1 mm)。使用疲劳试验机(ElectroForce3330,TA Instruments公司,美国)对2组氧化锆样本进行三点弯曲试验。根据ISO 6872标准,将样本置于2个直径5 mm的支撑圆柱上,使用直径5 mm的圆柱以1 mm·min-1的速率垂直方向对样本加载直至压断,记录断裂载荷,计算样本三点弯曲强度(σ):,其中P为断裂载荷,l为跨距16 mm,b为样本宽度4 mm,h为样本厚度1.4 mm。收集断裂后的样本,对断裂面进行电镜扫描,分析断裂模式。使用Weibull分布函数F=评估2组氧化锆的可靠性,其中F为σ作用下的断裂概率,σ为三点弯曲强度,σ0为F=63.62%时样本的特征强度,m为Weibull模量。

1.3.2 维氏硬度测定 随机选取DLP组和MILL组直径20 mm、厚度2 mm的氧化锆圆片各5个,使用siC砂纸逐级打磨抛光样本,根据ASTM C1327-2015标准,使用硬度计(钻石牌,东海仪器硬度块厂)对每个样本均匀选取6点进行硬度测量,最终结果取平均值。加载负荷10 N,保压时间15 s,测量金刚石角锥尖端在样本表面压痕的对角线长度,依据公式计算维氏硬度,其中F为载荷(N),α为几何常数0.189 1,d为压痕对角线长度的均值。

1.3.3 断裂韧度测定 随机选取DLP组和MILL组条状氧化锆样本各10个,样本尺寸3 mm×4 mm×30 mm,根据ISO 23146标准,使用单边V槽横梁(single edge V-notched beam,SEVNB)法测定样本断裂韧度。首先在3 mm×30 mm面使用切割机预制0.5 mm深初始V槽,再向初始V槽中加入3μm金刚石抛光膏,用ElectroForce 3330疲劳试验机线性引导三孔刀片(Lutz Blades公司,德国)对初始V槽进一步切割[6],控制V槽总深度在0.8~1.2 mm,于光学显微镜下筛选符合要求的样本并测得相应V槽深度及根部半径。使用ElectroForce 3330疲劳试验机对样本实施四点弯曲实验测其断裂韧度。将样本凹槽面朝下放置于2个直径5 mm的支撑圆柱上,使用2个直径5 mm的圆柱以0.5 mm·min-1的速度加载直至样本断裂,记录断裂载荷并计算断裂韧度Y,其中P为断裂载荷,b为样本厚度3 mm,ω为样本宽度4 mm,S1为支撑跨距24 mm,S2为加载跨距12 mm,α为V槽深度与样本宽度的比值,Y为应力强度形状因数,Y=1.988 7-

1.4 统计学分析

采用SPSS 17.0软件统计分析。2组计量资料分析结果以均数±标准差表示,采用t检验进行组间比较,检验水准为0.05。

2 结果

2.1 氧化锆微观结构

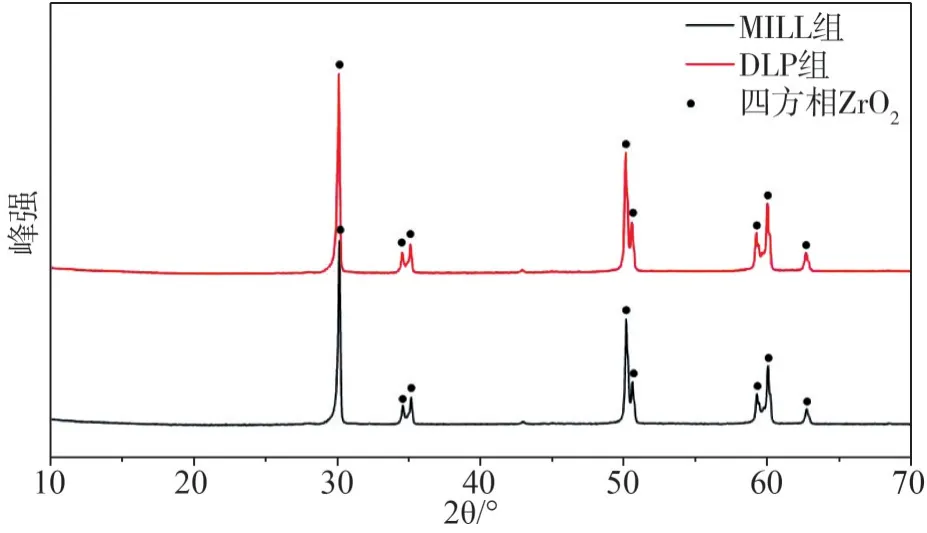

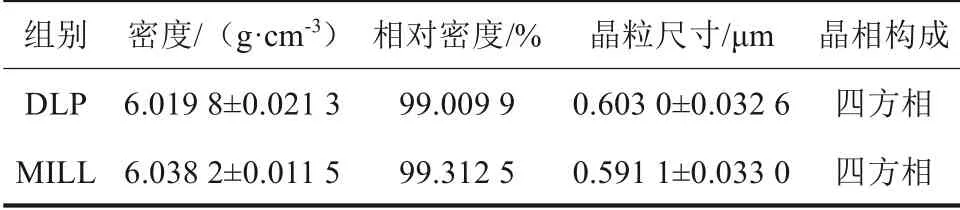

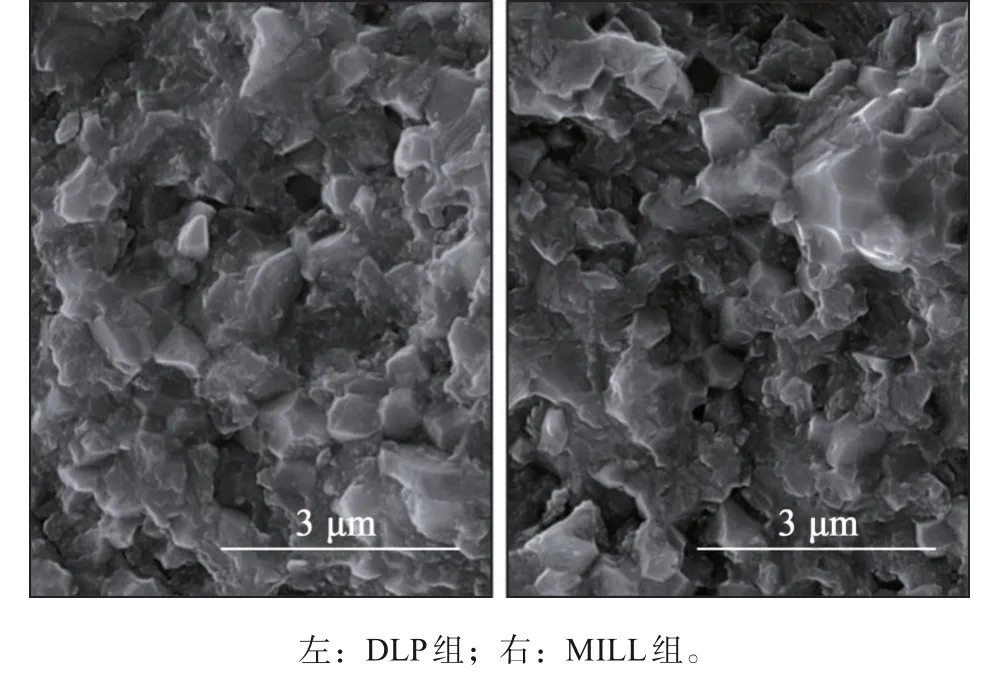

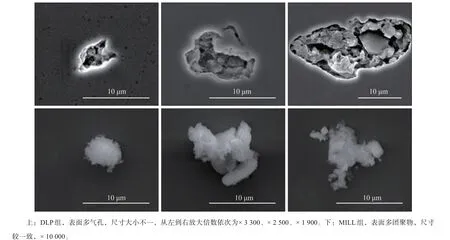

DLP组和MILL组氧化锆的密度、晶粒尺寸及晶相构成见表2。2组氧化锆的密度、晶粒尺寸均无统计学差异(P>0.05)。氧化锆表面SEM(图1)显示,2组氧化锆晶粒均排布紧密、大小均匀。氧化锆XRD(图2)显示,2组氧化锆晶相构成均为单一四方相。

图2 氧化锆XRD图谱Fig 2 XRD patterns of zirconia

表2 DLP组和MILL组氧化锆的密度、晶粒尺寸及晶相构成Tab 2 The density,grain size and phase composition of DLP group and MILL group

图1 氧化锆表面 SEM×40 000 Fig 1 Surface of zirconia SEM ×40 000

2.2 氧化锆机械性能

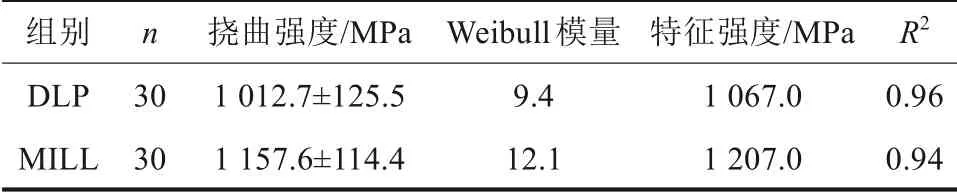

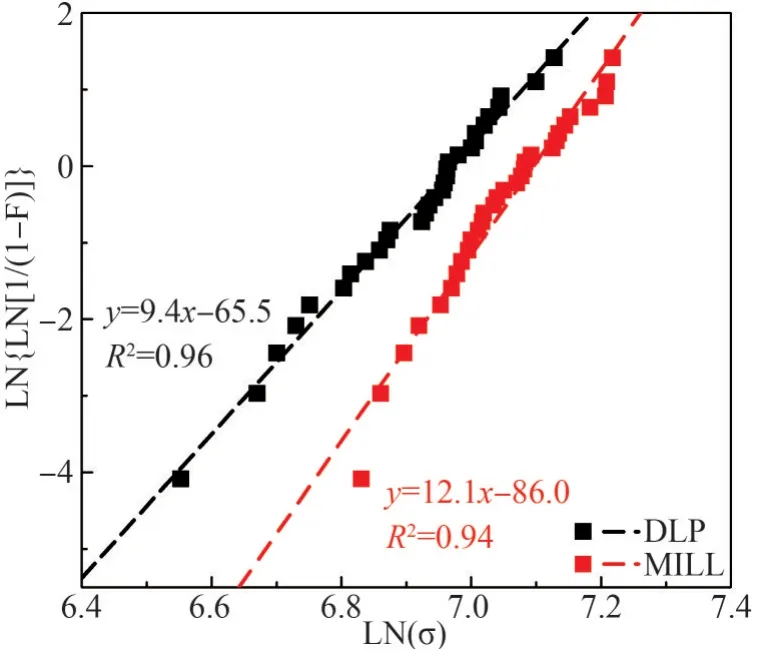

2.2.1 氧化锆挠曲强度 DLP组、MILL组氧化锆的挠曲强度及Weibull分布见表3、图3。DLP组氧化锆挠曲强度略低于MILL组(P<0.05),且DLP组Weibull模量及特征强度均显著低于MILL组。2组氧化锆断裂面的SEM(图4)显示,晶粒晶界均较明显,断裂模式以沿晶脆性断裂为主。SEM下依据裂纹扩展方向判定断裂源,2组氧化锆的断裂源主要为团聚物和气孔(图5、6)。DLP组气孔断裂源较多(53.3%),尺寸范围为9~58μm;MILL组团聚物断裂源较多(67%),尺寸范围为9~23μm。

图4 氧化锆断裂面SEM ×40 000Fig 4 Fracture surfaces of zirconia SEM ×40 000

图5 DLP组氧化锆断裂源SEMFig 5 Fracture origin of zirconia of DLP group SEM

表3 DLP组和MILL组氧化锆挠曲强度Tab 3 Flexural strength of zirconia of DLP group and MILL group

图3 氧化锆Weibull分布Fig 3 Weibull distribution plot of zirconia

2.2.2 氧化锆维氏硬度 DLP组和MILL组的氧化锆维氏硬度分别为(1 238.5±10.8)HV1、(1 294.5±14.6)HV1,DLP组氧化锆硬度略低于MILL组,差异具有统计学意义(P<0.05)。2组氧化锆抛光表面的SEM图像见图7。DLP组样本表面可观察到较多气孔,且形态多样、大小不一;MILL组样本表面可观察到较多团聚物,尺寸较一致。

图6 MILL组氧化锆断裂源SEMFig 6 Fracture origin of zirconia of MILL group SEM

图7 氧化锆抛光表面SEMFig 7 SEM images of polished surfaces of zirconia SEM

2.2.3 氧化锆断裂韧度 所有样本的V槽深度为0.8~1.2 mm,根部半径为25~100μm。DLP组和MILL组氧化锆断裂韧度分别为(7.22±0.81)MPa·m1/2、(7.41±0.531)MPa·m1/2,二者之间无统计学差异(P>0.05)。

3 讨论

本研究中氧化锆样本通过2种加工工艺成型,但2组氧化锆成分含量相近,最终烧结程序相同,主要差异仅在坯体制作上。对于数控切削技术,氧化锆坯体通过冷等静压的方式成型,预烧结使其具有一定强度,再用牙科切削机切削出所需形状。对于DLP技术,氧化锆坯体是通过光投影固化光敏陶瓷浆料成型,再行脱脂处理去除有机物。微观结构的实验结果显示,2组氧化锆的密度、晶粒尺寸及晶相构成几乎一致,表明前期制造工艺的不同并未对氧化锆成型后的微观结构产生影响,一定程度上可以预见2种加工工艺成型的氧化锆在机械性能上也会较相似。

本研究中,DLP组挠曲强度略低于MILL组,但均满足ISO6872标准临床牙科四单位及以上陶瓷桥强度要求的800 MPa,同时DLP组Weibull模量低于MILL组,表明DLP成型氧化锆挠曲强度均一性不如切削氧化锆。通过断面分析可知,造成DLP组强度偏低且相对离散的原因是DLP组氧化锆表面缺陷尺寸偏大且尺寸差异较大。有研究[7]结果,显示气孔和团聚物等缺陷会出现在光固化快速成型氧化锆的整个体积中,但是拉伸一侧表面缺陷相较于内部缺陷由于受到的应力较大而更易成为应力集中区,导致样本失效[8]。对于DLP组,气孔形成的原因可能是陶瓷浆料固含量过大导致黏度较大,在涂覆浆料时引入气泡[9],团聚物可能是粉末加工或浆料制备时的残留物。对于MILL组,气孔和团聚物的形成可能与原料粉体有关。

DLP组维氏硬度略低于MILL组,通过表面观察可发现2组氧化锆表面均存在气孔和团聚物等缺陷,但DLP组气孔较多,尺寸跨度大,MILL组团聚物较多,尺寸跨度小。有研究[10]表明,在10 N载荷下,气孔尺寸的增加会降低压痕法测得的维氏硬度值,因此DLP组表面大尺寸气孔可能造成了其略低的维氏硬度值。

2组氧化锆断裂韧度无统计学差异,但均略高于理论真实值。有研究[11]采用飞秒激光加工技术制备V槽,测得氧化锆断裂韧度为3.5~6 MPa·m1/2,较接近理论真实值。Fischer等[6]研究发现,当V槽根部半径为晶粒尺寸的1~3倍时,断裂韧度接近理论真实值。本研究测得的平均晶粒尺寸约为0.6μm,因此V槽根部的最适半径是0.6~1.8μm,而本研究制备的V槽根部半径为25~100μm,因此实验结果较大。

综上,DLP成型牙科氧化锆在微观结构及机械性能上均与切削氧化锆相似,显示出良好的临床应用前景。同时有关其精度、美学性能及口内环境下生物相容性等指标还需进一步研究,以期为DLP成型氧化锆应用于临床提供更全面的理论依据。

利益冲突声明:作者声明本文无利益冲突。