注Cr对质子交换膜燃料电池不锈钢双极板腐蚀行为的影响

2021-10-21赵建平疏小勇

丁 立,赵建平,潘 勇,李 贺,疏小勇

(1.南京工程学院 汽车与轨道交通学院,江苏 南京 211167;2.南京工业大学 机械与动力工程学院, 江苏 南京 211800;3.南京工业大学 安全科学与工程学院,江苏 南京 211800)

根据国际能源署预测,燃料电池将逐渐成为国际能源变革的重要选择和未来交通能源转型的主要方向[1]。双极板作为质子交换膜燃料电池(PEMFC)的关键部件,具有多功能性,起到支撑膜电极、连接单体电池、集流导电、隔离输送并分配阴阳两极气体、散热及排水等作用,占电堆质量的60%、占生产成本的45%[2]。PEMFC工作环境为水气两相流,全氟磺酸型质子交换膜在长期运行过程中易发生降解,溶液呈酸性,并含微量F-,工作温度为80 ℃,工作电位为0.1~0.8 V。双极板不仅应具有良好导电性、气密性、力学性能、疏水性、导热性和一定耐腐蚀性,还须密度低、成本低、易加工[3]。与传统石墨板相比,金属板在气密性、导电性、导热性以及力学性能方面具有明显优势,易冲压成薄板,能大幅提高电堆的体积比功率[4]。综合考虑各种金属材料的成本和性能,不锈钢是目前研究较多且较为理想的金属双极板材料。但不锈钢在PEMFC工作环境下易发生腐蚀,表面生成的钝化膜会增大电池内阻,溶解的金属离子还会污染质子膜,严重影响电池的性能和寿命[5]。对不锈钢进行表面改性,提高不锈钢表面导电性和耐腐蚀性是目前研究的热点[6-9],对推动不锈钢双极板市场化具有积极意义。

不锈钢表面钝化膜成分与结构直接影响其表面导电性和耐腐蚀性。Cr是不锈钢中最重要的合金元素,易钝化形成的三价氧化物,是钝化膜的主要成分,能对基体产生良好保护作用。Kim等[10]研究指出,不锈钢的耐腐蚀性与Cr和Mo含量密切相关。Wang等[11]对比了多种奥氏体不锈钢在模拟燃料电池环境中的电化学行为,结果显示,耐腐蚀性和表面接触电阻随着Cr含量增大而有所提高。由此可见,提高不锈钢表面的Cr含量是提高不锈钢表面耐腐蚀性和导电性较经济的选择。Zhao等[12]采用闭场非平衡磁控溅射离子镀技术在316L不锈钢表面制备了多层Cr-C薄膜,其中,Cr0.75C5的Cr-C薄膜性能最佳。传统的改性方法大致可分为物理气相沉积(PVD)、化学气相沉积(CVD)、等离子化学气相沉积(PCVD)以及电镀、化学镀等湿化学法。这些方法均具有一定局限性,制备的改性层与基体间有明显界面,易脱落,且一些高温改性法易造成成分偏析、晶粒长大、应力腐蚀等。离子注入技术是近半个世纪以来备受瞩目的一种表面改性技术,最早应用于电子领域,现已广泛应用于医疗、航空航天、机械等领域。其中,金属蒸气真空弧(MEVVA)离子注入技术可实现强流金属离子注入,制备的改性层与基体之间无明显界面、无脱落问题,可获得梯度改性层,具有重复性高、经济环保等优点[13]。

本文在不锈钢表面注入Cr离子,制备了富Cr改性层,利用不锈钢近表层化学成分和微观组织结构发生的变化,使不锈钢电化学性能得到提高。旨在考察离子注量和加速电压对不锈钢表面形貌、改性层厚度、化学成分与微观组织结构的影响,分析注Cr前后不锈钢的腐蚀行为与机制。

1 实验

1.1 基材选择及工艺参数

离子注入实验采用直径14 mm的316L不锈钢棒材,化学成分见表1。通过线切割制成7 mm厚的试样,再分别经过400#、600#、800#、1 200#、2 000#、5 000#SiC砂纸及0.5 μm金刚石机械抛光至镜面。丙酮超声清洗20 min脱脂后,干燥保存,备用。

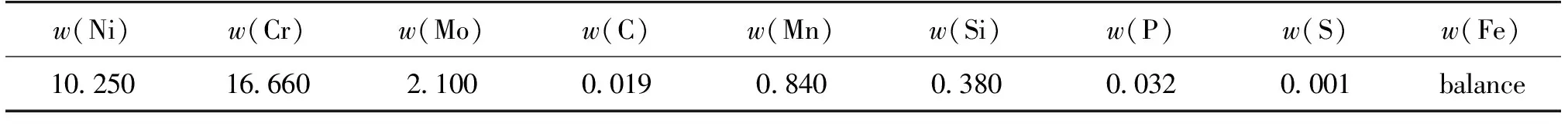

表1 316L不锈钢的主要化学成分

采用北京师范大学低能核物理研究所自主研发的50型MEVVA离子注入系统进行离子注入,Cr靶纯度99.9%以上。加速电压分别为20、30和40 kV,离子注量分别为1.0×1017、1.5×1017和2.0×1017cm-2。改性后的样品以“Cr-加速电压-离子注量(×1017)”的格式编号,如Cr-40-1.5表示在加速电压为40 kV,离子注量为1.5×1017cm-2下获得的改性试样。

1.2 改性层模拟及测试

改性层的深度分布采用基于蒙特卡罗(M-C)和全量子力学方法开发的开放SRIM软件进行模拟预测。

采用日本日立Regulus系列超高分辨场发射扫描电子显微镜(FESEM)观察改性层表面形貌;采用美国Bruker原子力显微镜(AFM)在轻敲模式下测量改性层表面粗糙度;采用美国Leco GDS850A型辉光放电原子发射光谱仪(GD-OES)在恒电压电流模式下对改性层进行元素深度分布分析;采用日本理学SmartLab系列X线衍射仪,以掠入射(GXRD)方式分析改性层的物相结构,掠入射角取0.5°、1.0°和1.5°[14]。

2 结果与讨论

2.1 改性层表面显微形貌

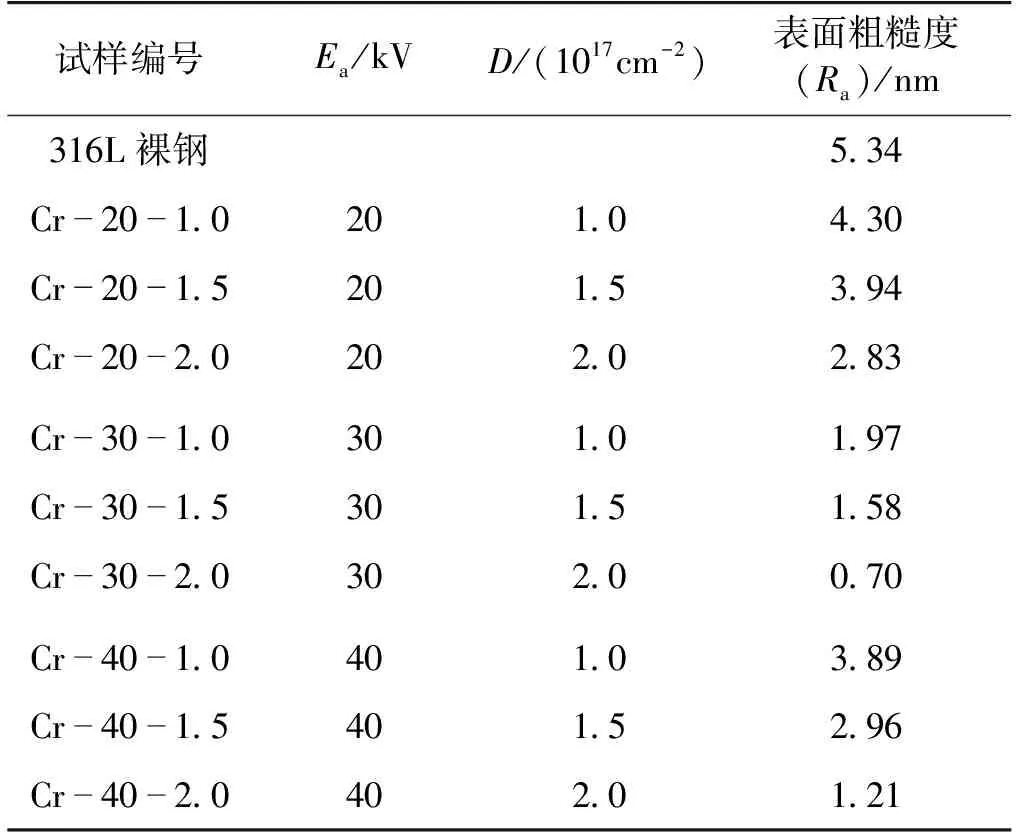

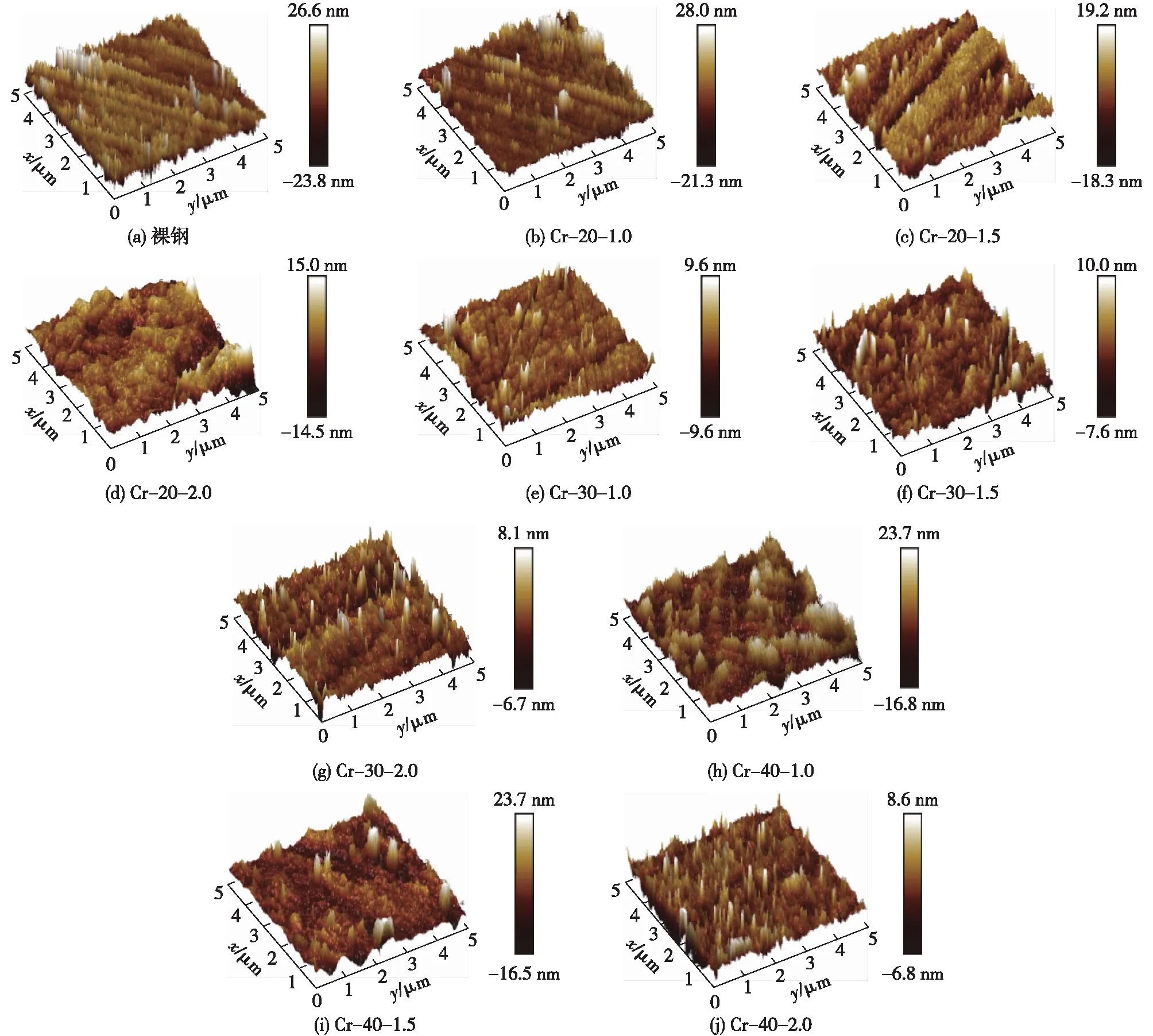

图1为不同加速电压和离子注量下注Cr不锈钢试样的AFM表面形貌。具体的表面粗糙度列于表2。

由图1和表2可见:经过离子注入,试样表面粗糙度都产生了不同程度的下降,这主要是由于不锈钢表面受到高能离子溅射轰击后被“削平”,表面粗糙峰谷的高度差逐渐减小。

表2 316L不锈钢表面注Cr前后的表面粗糙度

图1 316L不锈钢表面注Cr前后的AFM表面形貌Fig.1 AFM surface morphology of bared and Cr implanted 316L stainless steel

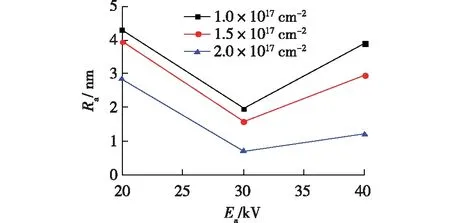

图2为表面粗糙度随离子注量的变化趋势。由图2可知:在一定的加速电压(Ea)下,随着离子注量(D)的增大,表面粗糙度下降。因为在相同的Ea下,入射离子对表面粗糙峰的“削平”作用相同,随着D增大,更多的高频粗糙峰被“削平”,表面变得更加平滑。

图2 316L不锈钢表面注Cr后表面粗糙度随离子注量的变化Fig.2 Variation of surface roughness of Cr implanted 316L stainless steel with ion implantation dose

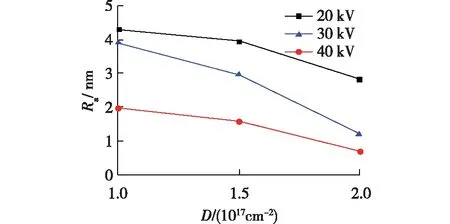

图3为表面粗糙度随加速电压的变化趋势。由图3可知:在一定离子注量下,随着Ea增大,表面粗糙度整体呈先下降后再小幅上升趋势。这主要是由于离子束轰击溅射时,既可以作用于谷底,也可以作用于尖峰上,随着Ea增大,容易将突出的粗糙峰“削平”,也容易使已经相对平滑的表面重新形成多个小峰。因此,整体表现为高频粗糙峰微观不平整度降低,低频粗糙峰微观不平整度有不规则变化,表面随机性增加。

只知宗教总与艺术有不解之缘。或许,艺术从来就是宗教修行最能入道的“方便法门”?也未可知。释迦本人预言了他死后长达千年的“刻法时代”,说那体现了一种不自信;但这千年中留给华夏大地的多少艺术瑰宝能有如此辉煌的登峰造极,也能惊世骇俗了吧?瑰宝在上,我辈俗尘,谁又能有释迦的高度,在意什么“自信”、“不自信”?

图3 316L不锈钢表面注Cr后表面粗糙度随加速电压的变化Fig.3 Variation of surface roughness of Cr implanted 316L stainless steel with acceleration voltage

由以上分析结果可以得到:Cr离子的注入可以明显降低不锈钢表面粗糙度、优化表面形貌、提高表面致密性、提高基体表面性能。

2.2 改性层元素分布

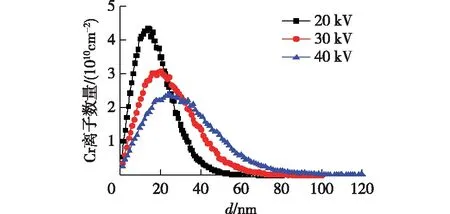

图4为SRIM软件模拟的在不同加速电压下,Cr离子在316L不锈钢中的射程分布,d为入射深度。由图4可知:随着加速电压的增大,Cr离子分布峰右移,且峰宽增大,最高峰逐渐变小。在20、30和40 kV加速电压下,Cr离子在不锈钢中的最大入射深度(dmax)分别为13.6、20.0和24.0 nm,总深度(改性层厚度)分别为70、95和120 nm左右。显然,随着加速电压的升高,Cr离子获得的能量增大,在不锈钢中入射的深度也越深,改性层越厚。但由于Cr离子半径与不锈钢基材原子半径非常接近,在注入过程中会受到较大的阻力,注入深度相对较浅。

图4 不同加速电压下Cr离子在316L不锈钢基体中的射程分布(SRIM软件模拟)Fig.4 Range distribution of Cr ion in 316L stainless steel substrate under different acceleration voltages (SRIM simulation)

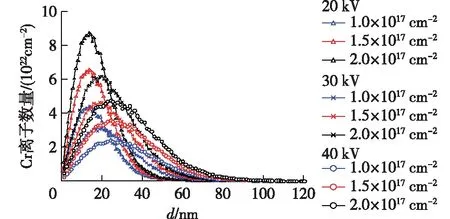

图5为SRIM软件模拟的在不同离子注量下,Cr离子在316L不锈钢中的射程分布。由图5可知:在相同加速电压下,随着离子注量的增大,同一深度下的Cr原子分布浓度增大,但离子注入深度的趋势分布不变,即浓度峰的位置不发生变化。其中,在加速电压20 kV、离子注量2.0×1017cm-2下,形成的富Cr层最薄、Cr原子分布浓度最高。

图6为在不同注入条件下,采用GD-OES实测的不同元素在316L不锈钢基材中的浓度分布曲线。由图6可知:不锈钢表面注入Cr离子后表面可形成富Cr改性层,Fe和Ni元素的原子数占比均有所下降,在40 kV加速电压下,富Cr改性层最厚。当加速电压40 kV、离子注量2.0×1017cm-2时,距离基体表面33 nm处的Cr原子数占比高达50%,Fe原子数占比从70%左右下降至40%左右。对比图5和6可知:GD-OES实测得到的浓度分布曲线与SRIM软件模拟得到的曲线形状有较大差别,SRIM软件模拟得到的结果更接近高斯曲线分布,而GD-OES实测的浓度峰向材料表面偏移,且展宽明显,峰形显得更加平缓,峰值也明显小于模拟值。这主要是由离子注入过程中产生的热扩散效应导致的,在相同的冷却条件下,不锈钢基体的温度随离子注量的增大而升高,注入的Cr离子在基体中的热扩散运动也相应增强,而SRIM软件模拟结果忽略了热扩散对入射离子水平射程的影响。

图5 不同离子注量下Cr离子在316L不锈钢基体中的射程分布(SRIM软件模拟)Fig.5 Range distribution of Cr ion in 316L stainless steel substrate under different ion implantation dose (SRIM simulation)

图6 不同注入条件下316L不锈钢中主要元素的浓度分布曲线(GD-OES实测)Fig.6 Depth profiles of main elements in 316L stainless steel with different implantation parameters (GD-OES tested)

2.3 改性层成分

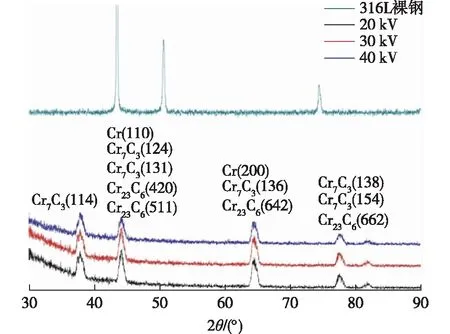

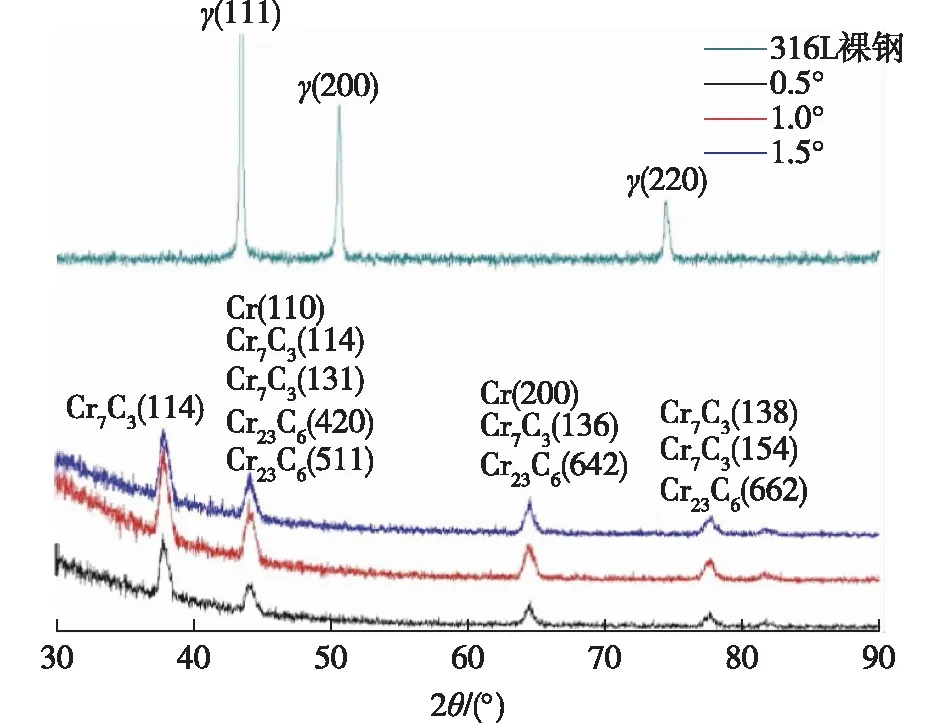

图7为掠入射角为0.5°时,316L裸钢及注Cr改性试样的GXRD衍射图谱。由图7可知:与基材的γ-Fe衍射峰相比,在不同加速电压下的注Cr改性试样都在近表层位置出现了4个新峰,这些新峰均属于Cr及其碳化物的。这说明注入Cr离子能在316L不锈钢基材近表面处富Cr,并形成多种碳铬化合物。图7中均标出了各峰的密勒指数。

图7 316L裸钢及不同加速电压下注Cr试样的GXRD衍射图谱(0.5°)Fig.7 GXRD diffraction patterns of bare 316L stainless steel and Cr implanted samples under different acceleration voltages(0.5°)

Cr-40-2.0试样的注入能量最高,注入深度最深(图6),推测组织产生非晶化的可能性最大,因此,需进一步对不同深度的组织结构进行分析。图8为在掠入射角为0.5°、1.0°和 1.5°时,Cr-40-2.0试样的GXRD衍射图谱。由图8可知:X线在0.5°、1.0°和 1.5° 3种掠入射角下的理论穿透深度分别为26、81和127 nm。结果表明:注入Cr离子后,在上述深度范围内改性层均富含Cr及其碳化物,且在该注入条件下,改性层仍为晶体结构,未出现大面积非晶化。

图8 不同深度下316L裸钢及Cr-40-2试样的GXRD衍射图谱Fig.8 GXRD diffraction patterns of bare 316L stainless steel and Cr-40-2 specimen under different depth

2.4 电化学测试

2.4.1 开路电位(OCP)

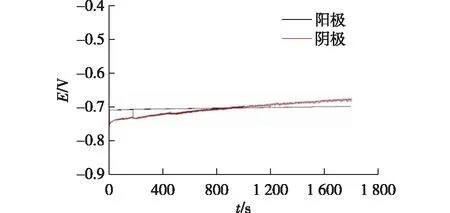

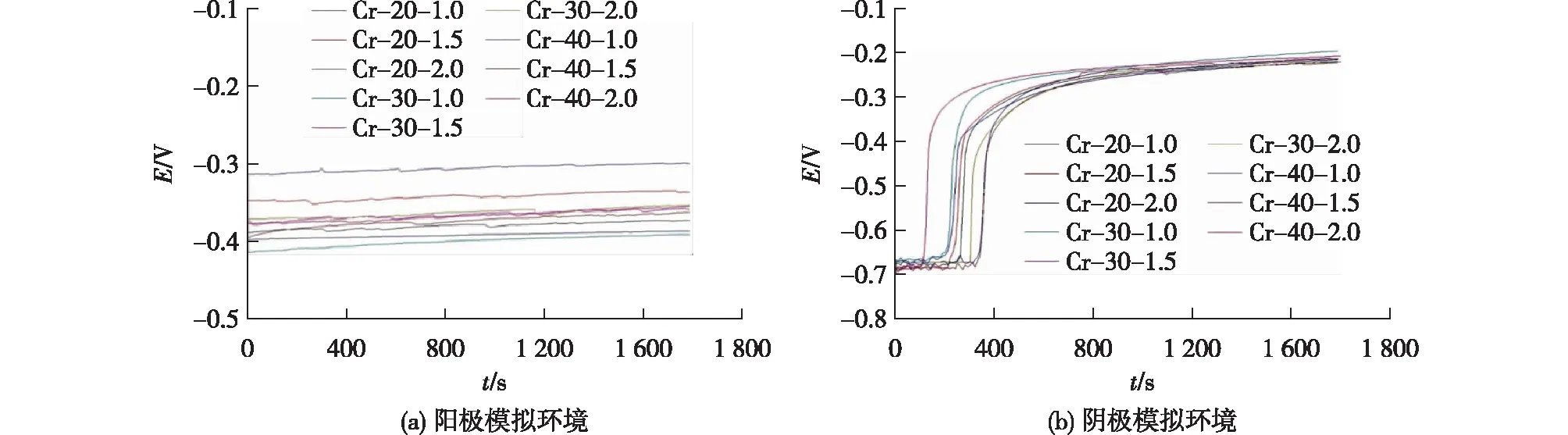

图9和10分别为在模拟加速溶液中,316L不锈钢注Cr前后的开路电位(E)随时间的变化曲线。由图9可知:316L裸钢在阴阳两极模拟加速溶液中的自腐蚀电位均很低,腐蚀倾向较大。在阳极模拟环境下,自腐蚀电位稳定为-0.70 V(MSE)左右;在阴极模拟环境下,自腐蚀电位基本稳定,但从-0.75 V(MSE)升高到-0.67 V(MSE),略有上升。这是因为在阴极模拟环境下,不锈钢表面的钝化膜随着时间的延长不断增厚,腐蚀倾向逐渐减小。由图10可知:在阳极模拟环境下,所有注Cr改性试样的自腐蚀电位均有不同幅度提高,范围为-0.42~-0.37 V(MSE),腐蚀倾向降低,热力学稳定性有所提高,且自腐蚀电位比PEMFC阳极模拟环境下的工作电位(-0.50 V(MSE))更大,受到阴极保护;在阴极模拟环境下,所有注Cr改性试样的自腐蚀电位都在数分钟后发生了阶跃,并逐渐维持在-0.2 V(MSE)左右,提高最多的是Cr-20-1.5、Cr-20-2.0和Cr-30-2.0试样,这说明表面富Cr有利于不锈钢表面在阴极模拟环境下发生自钝化,形成稳定的钝化膜,从而大幅度降低腐蚀倾向。

图9 316L裸钢在PEMFC模拟加速腐蚀环境中的开路电位-时间曲线Fig.9 OCP vs time curves of bare 316L stainless steel in the simulated accelerated PEMFC solutions

图10 注Cr后316L不锈钢在PEMFC模拟加速腐蚀环境中的开路电位-时间曲线Fig.10 OCP vs time curves of Cr implanted 316L stainless steel in the simulated accelerated PEMFC solutions

2.4.2 线性极化曲线(LSV)

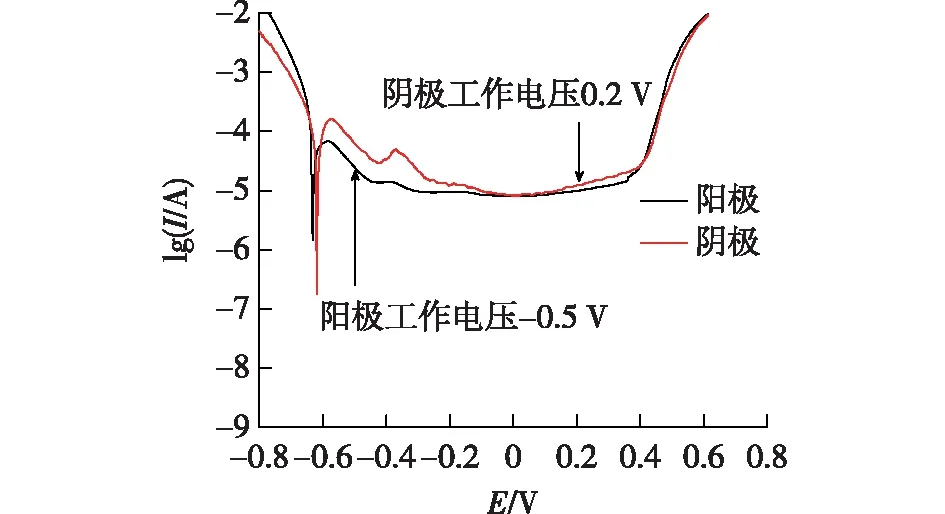

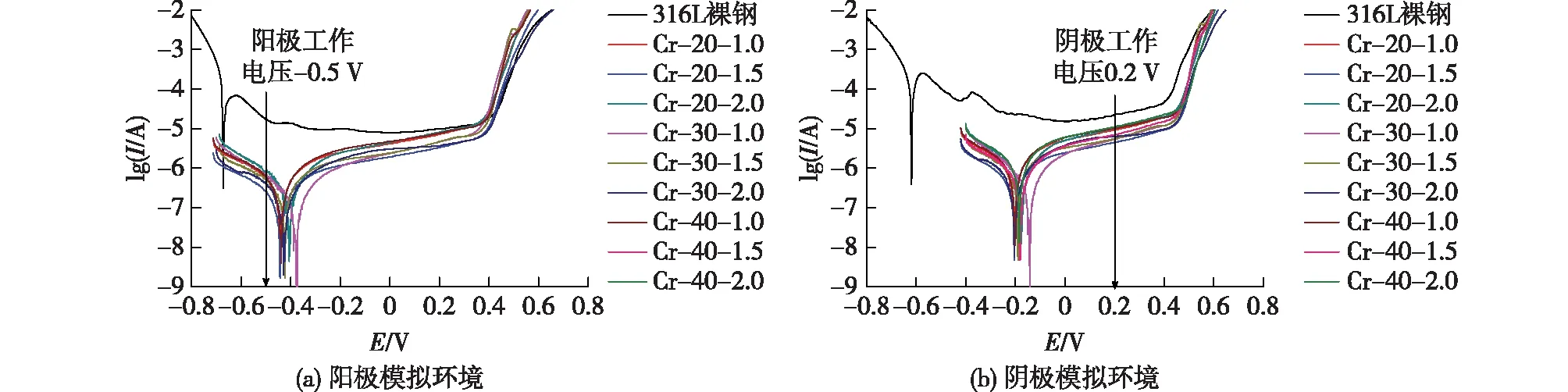

图11和12分别为316L不锈钢注Cr前后的动电位线性极化曲线,I为极化电流,并在图中标出了阴阳两极工作环境下的工作电压。由图11和12可知:所有试样的线性极化曲线均呈现出典型的钝化特性。由图11可知:在模拟的阴阳两极工作环境中,316L裸钢的钝化电位均在-0.60 V(MSE)左右,过钝化电位均在0.45 V(MSE)左右。在模拟阴极工作环境中,316L裸钢的致钝电流密度约为180 μA/cm2,腐蚀电流密度约为164 μA/cm2,维钝电流密度约为18 μA/cm2;在模拟阳极工作环境中,316L裸钢的致钝电流约为65 μA/cm2,腐蚀电流密度约为17 μA/cm2,维钝电流密度约为13 μA/cm2,并在活化电位-0.45 V(MSE)之后还有一个小的活化峰,推测这是由于在H2环境下“钝化前膜”随电位升高发生了部分破裂再钝化。由图12可知:注Cr改性试样与316L裸钢显示出的典型钝化曲线不同,极化曲线上均没有出现明显的活化-钝化转变区,即未出现峰值致钝电流。这说明注Cr改性提高了316L在PEMFC模拟加速腐蚀环境中的钝化性能,试样更容易进入钝化状态,且降低了活化氧化电位范围内的腐蚀速度,但对过钝化电位的影响不大,钝化区间变窄。在模拟阳极工作环境中,注Cr改性试样的自腐蚀电位(-0.4~-0.3 V(MSE))高于工作电位(-0.5 V(MSE)),处于阴极保护中;在模拟阴极工作环境中,工作电位(0.2 V(MSE))位于注Cr改性试样的钝化区间,试样更易被钝化,更难被腐蚀,腐蚀电流密度下降了27.5%~66.5%。以上结果表明:通过注入Cr离子可以有效提高316L不锈钢表面的Cr含量,降低其在PEMFC环境中的腐蚀速度。

图11 316L裸钢在PEMFC模拟加速腐蚀环境中的线性极化曲线Fig.11 Polarization curves of bare 316L stainless steel in the simulated accelerated PEMFC solutions

图12 注Cr不锈钢试样在PEMFC模拟加速腐蚀环境中的线性极化曲线Fig.12 Polarization curves of Cr implanted 316L stainless steel in the simulated accelerated PEMFC solutions

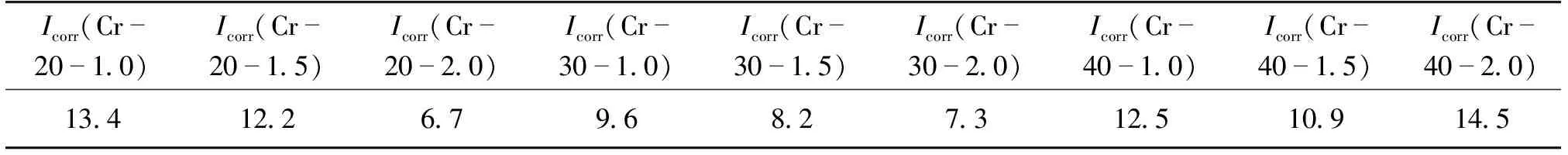

表3列出了不同注Cr改性试样在阴极模拟加速腐蚀环境中的腐蚀电流密度(Icorr)。由表3可知:当加速电压较低时,腐蚀电流密度随着离子注量的升高而降低,Cr-20-2.0和Cr-30-2.0均具有较低的腐蚀电流密度,范围为6~8 μA/cm2;当加速电压较高时,腐蚀电流密度随着离子注量的升高先降低后增大,其中Cr-40-2.0的最大,可达14.5 μA/cm2。结合AFM测试分析可知:随着离子注量增加,试样表面粗糙度降低,不锈钢表面变得更加致密,有利于腐蚀电流的降低。但离子注入能量较高时,会产生过多缺陷,导致表面钝化层的完整性遭破坏,从而使腐蚀过程加速。

表3 注Cr改性试样在阴极模拟加速腐蚀环境中的腐蚀电流密度

3 结论

1)采用MEVVA离子注入法,在316L不锈钢表面注入Cr离子,从而获得具有浓度梯度分布且无界面的富Cr改性层,并析出耐腐蚀的碳铬化合物。随着加速电压升高,富Cr改性层增厚;随着离子注量增大,Cr离子在不锈钢中的分布浓度增大。受热扩散效应的影响,Cr离子在不锈钢中的实际分布更靠近表面,峰值浓度更低。

2)注Cr后,316L不锈钢表面粗糙度降低,表面形貌得到优化,有利于腐蚀电流的降低。但离子注入能量较高时,会产生过多缺陷,导致表面钝化层的完整性遭破坏,从而使腐蚀过程加速。

3)注Cr后,316L不锈钢在PEMFC环境中的表面钝化能力得到明显改善,腐蚀倾向和腐蚀速率大幅降低,有效提高耐腐蚀性。