注浆对粗糙裂隙煤岩体应力场的影响分析

2021-10-21张嘉凡覃祥瑞张慧梅徐荣平

张嘉凡,覃祥瑞,刘 洋,张慧梅,徐荣平

(1.西安科技大学 力学系,陕西 西安 710054;2.中煤科工集团西安研究院有限公司,陕西 西安 710054)

通过井下钻孔进行瓦斯抽采是治理瓦斯事故的主要措施。由于钻孔密封质量不佳,导致钻孔抽采瓦斯浓度随抽采时间逐渐降低,影响抽采效果[1]。注浆法因其工艺简便、造价低、可靠性高等优点被广泛应用于瓦斯抽采封孔,该方法通过向煤岩体裂隙中注入具有凝胶作用的浆液,待浆液凝胶固化后,可有效地降低煤岩体渗透性,提高瓦斯钻孔密封性。实际工程中由于注浆工程的隐蔽性,难以对注浆过程进行观测,加之理论研究相对滞后,导致实际应用时常采用经验参数进行注浆设计。为此,许多研究人员采用解析方法对浆液在岩体裂隙中的运移机制进行了大量研究,研究了不同注浆参数条件下浆液的扩散规律[2-6]。魏建平等[7]采用数值模拟方法,研究了浆液在裂隙煤岩体中的扩散和降渗规律;刘超等[8]建立了二维注浆模型,模拟了不同围压条件下煤岩体裂隙萌生、扩展直至失稳的全过程;张超等[9]通过数值模拟,对比分析了单裂隙注浆和无裂隙注浆的浆液扩散范围;刘健等[10]运用数值模拟对浆液在岩体裂隙中扩散形态及压力场分布进行了研究。然而,天然煤岩体裂隙面具有不同程度的粗糙起伏,裂隙煤岩体注浆过程中浆液与粗糙裂隙面的相互作用将对煤岩体应力场产生影响;基于此,采用随机中点位移法构建二维煤岩体粗糙裂隙剖面,并采用分形维数表征其粗糙程度;通过COMSOL 软件流-固耦合模块建立煤岩体裂隙注浆数值模型,模拟注浆过程中局部煤岩体的应力场分布,分析不同裂隙粗糙度及不同注浆速率条件下煤岩体的应力场分布规律。

1 煤岩体粗糙裂隙注浆模型

1.1 煤岩体粗糙裂隙剖面的生成

对于实际煤岩体而言,其内部裂隙面呈现出较大的随机粗糙起伏度。分数布朗运动常用来描述自然界中的随机过程,基于此,Founier A 等[11]提出了随机中点位移法,可用于构造各种不规则几何。基于此,采用随机中点位移法构建煤岩体粗糙裂隙剖面,其基本原理如下:

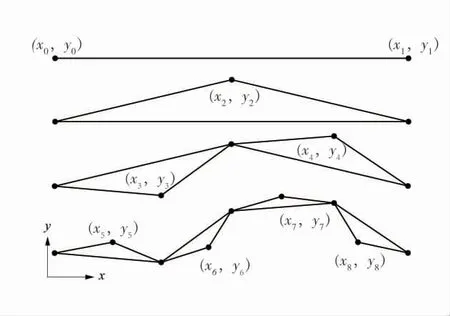

1)由2 个初始节点(x0,y0)、(x1,y1)生成剖面基准线。随机中点位移法流程图如图1。

图1 随机中点位移法流程图Fig.1 Diagram of random midpoint displacement method

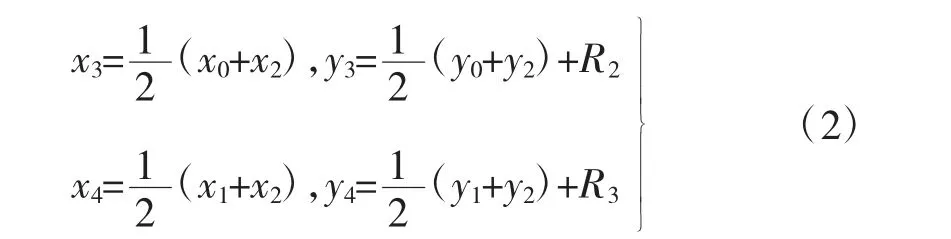

2)基于剖面基准线,在2 个初始节点之间插入新节点(x2,y2),其坐标计算方法为:

式中:R1为扰动值。

3)基于步骤2),依次在相邻2 个节点之间插入新节,其坐标为:

式中:R2、R3为扰动值。

4)以此类推,直至达到预期精度。扰动值Rn(n=1,2,3,…)由服从均值为0、方差为△2n的正态分布随机函数生成。

式中:σ2为初始标准差;H 为Hurst 指数,其取值范围为0≤H≤1。

在二维曲线的构造过程中,H 与分形维数D 具有如下关系[12]:

式中:D 为裂隙剖面分形维数,是描述裂隙剖面粗糙程度的参数,分形维数越大,裂隙剖面越粗糙。

1.2 裂隙煤岩体注浆模型的建立

通过MATLAB 编写随机中点位移法程序,生成裂隙剖面线控制点坐标数据,并输出为文本文件fBm.txt,在COMSOL 有限元分析软件中调用fBm.txt,读取控制点坐标,利用参数化曲线工具对剖面线进行放样,并通过调整最大节数及相对容差减小参数化坐标与实际坐标的相对误差,以提高参数化精度,模拟长度为100 mm 的煤岩体裂隙剖面线。

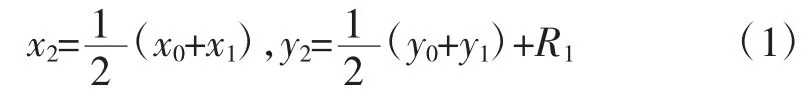

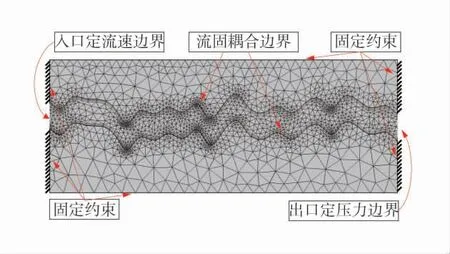

将剖面线沿y 轴向上平移2 mm 以构建裂隙空间,然后嵌入尺寸为100 mm×10 mm 的煤岩体模型中建立二维粗糙裂隙煤岩体注浆模型。模型网格划分及边界条件示意图如图2。

图2 模型网格划分及边界条件示意图Fig.2 Diagram of model mesh and boundary conditions

浆液从模型左侧注入,沿裂隙向模型右侧扩散。模型入口处为定流速边界,出口处为定压力边界,其余为固定边界,且裂隙面完全密实,浆液不向裂隙面内渗透,满足无滑移边界条件。采用三角形和四边形对模型进行了高密度、高质量的网格划分,同时,由于凹凸起伏的裂隙剖面导致了复杂的流-固耦合边界,对耦合边界的网格进行了边界层细化处理,以求得精确的数值解。

为研究不同裂隙剖面粗糙度及注浆速率条件下裂隙煤岩体应力场分布规律,建立了裂隙剖面分形维数分别为1.0、1.3、1.5、1.7、1.9 的5 种粗糙裂隙煤岩体注浆模型,注浆速率设定为0.02、0.04、0.06、0.08、0.1 m/s。煤岩体弹性模量为6×103MPa,密度为1 280 kg/m3,泊松比为0.25。另外,浆液动力黏度为0.01 Pa·s,密度为1 400 kg/m3。

2 结果分析

2.1 裂隙剖面粗糙度对煤岩体应力场的影响

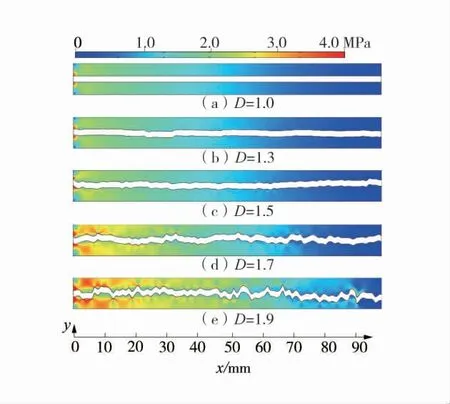

为研究注浆对煤岩体应力场分布规律的影响,模拟了注浆速率为0.1 m/s 时,不同粗糙度裂隙煤岩体的应力场。不同粗糙度裂隙煤岩体应力场如图3。

图3 不同粗糙度裂隙煤岩体应力场Fig.3 Stress distribution of the coal-mass with different roughness

由图3 可知,分形维数越大,裂隙剖面越粗糙,应力场分布越复杂,对应的应力值越大。裂隙剖面分形维数分别为1.0、1.3、1.5、1.7、1.9 时,煤岩体最大应力值分别为0.15、0.20、0.32、0.43、2.26 MPa。由图3(a)可知,光滑裂隙煤岩体除了入口局部区域由于固定边界条件影响导致的应力集中外,其余部分应力呈均匀对称分布,且应力值沿浆液扩散方向逐渐减小。在光滑裂隙中,浆液压力均垂直作用于两侧岩体,故应力场对称均匀分布,随着浆液压力的衰减,应力值逐渐减小。对于粗糙裂隙,与光滑裂隙煤岩体应力场分布截然不同,应力不再呈均匀分布,而是随着裂隙剖面粗糙度的增加出现局部应力集中。

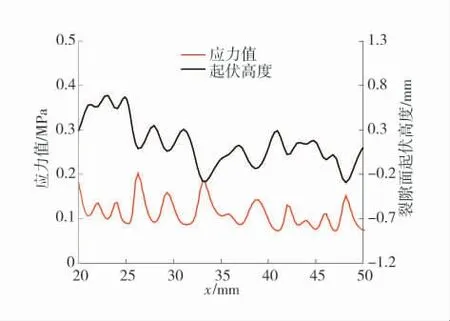

为分析粗糙裂隙剖面形貌特征对煤岩体应力场的影响,将裂隙下剖面起伏高度的变化与其对应位置应力值进行对比。裂隙剖面分形维数为1.5 时,20≤x≤50 范围内,煤岩体裂隙剖面形貌与应力分布关系如图4。

图4 煤岩体裂隙剖面形貌与应力分布关系Fig.4 Relationship between fracture profile and stress

由图4 可知,应力极大值点位于裂隙剖面凹陷区域,且剖面起伏程度越大,应力极值越大,而极小值点则位于凸起区域,剖面处应力值随其起伏程度的变化而变化。在x=33 mm 处,剖面向下凹陷了0.16 mm,尖端应力值为0.19 MPa,而在x=41 mm 处,剖面向上凸起了0.26 mm,尖端应力值为0.07 MPa。表明在相同注浆速率条件下,裂隙煤岩体应力场分布规律的主控因素为裂隙剖面几何形貌。分析可知,浆液由一定速率注入裂隙,浆液压力作为均布荷载作用于裂隙剖面,从而导致煤岩体应力场发生改变;同时,由于浆液充满剖面凹陷区域,使该区域两侧壁面受分布力作用,导致其尖端受张拉作用,造成应力集中,对其应力场产生影响;另一方面,由于裂隙剖面凸起区域对浆液的阻碍作用,导致局部能量损失,使得该区域应力值降低。由于裂隙剖面凹陷区域存在应力集中,对瓦斯抽采钻孔进行密封时,若浆液压力值达到煤岩体起裂压力值,则煤岩体裂隙将在应力集中点发生塑性破坏,沿尖端劈裂扩展,生成次生裂隙,导致不可控的浆液扩散,影响密封效果,甚至破坏煤岩体稳定性。

2.2 注浆速率对煤岩体应力场的影响

注浆速率作为浆液扩散范围的主控因素,不可避免的影响着煤岩体应力场,为了分析不同注浆速率时,煤岩体应力场的变化规律,模拟计算了裂隙剖面分形维数为1.7 时,注浆速率分别为0.02、0.04、0.06、0.08、0.10 m/s 时,5 种工况下煤岩体应力场。不同注浆速率时煤岩体应力场如图5。

图5 不同注浆速率时煤岩体应力场Fig.5 Stress distribution of the coal-mass with different grouting velocity

由图5 可知,注浆速率越大,煤岩体应力值越大。注浆速率为0.02 m/s 时,煤岩体最大应力值小于0.1 MPa,随着注浆速率的增大,煤岩体最大应力值逐渐增加,分别为0.17、0.25、0.34、0.43 MPa。由图5可知,注浆速率由0.08 m/s 增加至0.10 m/s,煤岩体最大应力值增加了26%,但煤岩体应力场分布形态趋于一致,即在裂隙剖面凹陷区域仍然存在应力集中,凸起区域应力值较小。表明注浆速率仅对煤岩体应力值大小产生影响,而对应力场分布没有影响。

裂隙剖面应力值与注浆速率关系图6。由图6可知,无论是裂隙剖面的凹陷(x=10 mm)还是凸起处(x=13 mm),注浆速率与该处的应力值均呈线性关系。同时,凹陷处应力值增幅更大,且裂隙剖面凹陷处的应力值总是大于凸起处。随着注浆速率的增加,凹陷与突起处的应力差值逐渐增大,表明注浆速率对裂隙剖面凹陷处应力值的影响更大,提高注浆速率将导致煤岩体粗糙裂隙凹陷区域应力值显著增大。

图6 裂隙剖面应力值与注浆速率关系Fig.6 Relationship between stress and grouting velocity

裂隙煤岩体最大应力值与其裂隙粗糙度关系如图7。由图7 可知,注浆速率一定时,裂隙剖面应力值随着分形维数的增大而增大。D=1.0~1.3,煤岩体最大应力值基本不变;D=1.3~1.7,随着粗糙度的增大,煤岩体最大应力值缓慢增长;D=1.7~1.9,煤岩体最大应力值急剧增加,表明裂隙剖面粗糙度对煤岩体最大应力值的影响逐渐增大。当裂隙剖面分形维数一定时,不同注浆速率条件下煤岩体最大应力值的增长幅度有所不同。当注浆速率由0.02 m/s 逐渐增加至0.10 m/s 时,煤岩体最大应力值每阶段增幅分别为100%、50%、33%、25%,增幅逐渐减小。由此可知,随着裂隙剖面粗糙度的增大,煤岩体最大应力值受注浆速率的影响逐渐降低。

图7 裂隙煤岩体最大应力值与其裂隙粗糙度关系Fig.7 Relationship between maximum stress and fracture roughness

3 结 论

1)注浆过程中裂隙剖面的粗糙程度直接影响煤岩体的应力场分布规律,在剖面凹陷区域应力值较大,而在凸起区域则较小。注浆速率一定时,裂隙剖面越粗糙,煤岩体应力场分布越复杂,局部区域应力集中越显著,应力值随之增大。

2)注浆速率仅对煤岩体应力值大小产生影响。注浆速率与煤岩体应力值呈线性关系,且注浆速率对裂隙剖面凹陷处应力值的影响更大。随着裂隙剖面粗糙度的增大,煤岩体最大应力值受注浆速率的影响逐渐降低。

3)在进行瓦斯抽采封孔注浆参数设计时,需考虑煤岩体裂隙粗糙度的影响,通过合理设计注浆速率,控制煤岩体应力值,避免煤岩体裂隙劈裂扩展导致不可控的浆液扩散,以保障注浆封孔质量,提高瓦斯抽采效率。