汽车空调温度场与流场耦合分析与结构优化

2021-10-21杨啟梁

王 俊,杨啟梁,权 妮

(1.武汉科技大学 汽车与交通工程学院,湖北 武汉 430081;2.东风马勒热系统有限公司,湖北 武汉 430056)

为了让车室内人员驾乘体验能直接提升,汽车空调系统孕育而生,它不仅可以调节车室内的温度和湿度,还能使空气流通和保证空气清洁度[1]。汽车空调性能主要包括温度、湿度、风量、制冷量等,汽车空调内的温度场和流场分布是否合理,是汽车空调设计开发时要考虑的主要因素。各出风口温度需满足“头冷脚热”的要求,若流场分布不合理,使吹脸出风口的温度大于吹脚出风口的温度,在冬季可能会造成驾驶员困倦,不能保持一个清醒的状态,从而导致交通事故的发生。

近年来,CFD方法广泛应用到汽车空调内流场和温度场的研究中,CFD方法可以非常详细准确地分析汽车空调内的流场和温度场,得到合理的汽车空调内部流场和温度场分布,提高车室内的乘员舒适性。

现有对于汽车空调性能的研究,如严运兵等通过CFD方法,分析了空调风道内的温度场,并根据仿真结果优化了风道结构,改善了温差问题[2];贺赛等通过对汽车空调风道进行优化设计,降低风道空气阻力,提高空调送风性能[3];张文灿等运用CFD方法,分析了出风口风量配比的问题,并通过计算结果对原始风道进行结构优化,最终风量配比达到标准[4]。大多针对汽车空调的温度场或者汽车空调各出风口风量配比的研究,但温度场与流场具有耦合关系,将二者联系起来进行整体的分析研究较少。本文以某商用车空调为例,运用CFD方法对空调系统的温度场与流场进行了耦合研究。首先,在分析原结构温度场的基础上,以各出风口控制温差为目标对导流板的结构进行了优化,然后以出风口控制温差为约束条件,以风量均匀度为目标,结合流场分析对风道结构进行了优化,使出风口风量和温度同时满足了设计要求。

1 汽车空调箱体及风道总成计算模型的建立

1.1 汽车空调箱体及风道总成几何模型

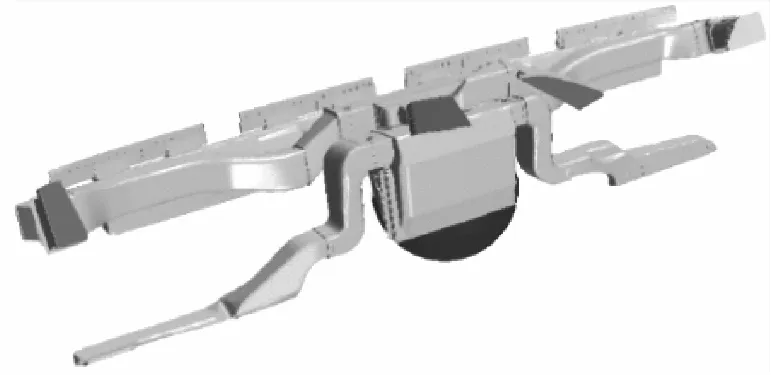

汽车空调箱体及风道总成使用三维建模软件CATIA建立几何模型,模型由鼓风机、蒸发器、暖风芯子、空调箱体、风门和风道等组成,其几何模型如图1所示。

图1 汽车空调几何模型

1.2 CFD计算模型

运用STAR CCM+软件,将几何模型导入其中,对几何模型进行重复面的删除和自由边的修复;对进口、出口和各个区域的交界面进行划分与命名,将风门旋转至所需要的角度;接着基于PBM(Part Base Mesh)的网格划分方法对空调进行网格划分,共划分了7 456 611网格。汽车空调CFD计算模型如图2所示。

图2 汽车空调CFD计算模型

2 空调温度场分析与导流板结构优化

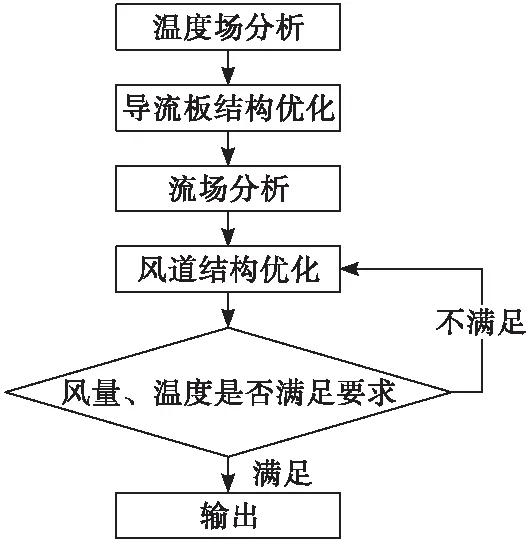

由于温度场和流场具有耦合关系,对出风口温度与风量的优化是一种双目标优化问题,采用分步优化法。首先在分析原结构温度场的基础上,以各出风口控制温差为目标对导流板的结构进行优化,再以出风口控制温差为约束条件,以风量均匀度为目标对风道结构进行优化,最终使出风口风量均匀度和温差满足设计要求。温度场与流场耦合分析流程图如图3所示。

图3 温度场与流场耦合分析流程图

2.1 汽车空调TCC分析

汽车空调TCC(Temperature Control Curve,简称TCC)模式分为单模式、半模式和全模式。其中,单模式包括吹脸单模式、吹脚单模式和除霜单模式;半模式包括吹脸吹脚半模式和吹脚除霜半模式;全模式为吹脸吹脚除霜模式。此型号汽车空调的吹脸风道和除霜风道为共用风道,仅吹脸和除霜的出风口有所区别,若吹脸吹脚半模式的温差达到标准,则吹脚除霜半模式的温差也满足标准。因此对吹脸吹脚半模式和吹脸单模式下的温度场进行仿真和试验分析。在做TCC分析的时候,对模拟的温度值不作定量评价,但各出风口温差值需满足相应标准。根据此型号空调的温差标准,吹脸吹脚半模式下吹脸出风口与吹脚出风口的温差需小于26 ℃;吹脸单模式下,各出风口温差需小于5℃。根据各个模式所关心的风门开度,吹脸吹脚半模式下混合风门开度分别开20%、30%、50%、60%、80%;吹脸单模式下混合风门开度分别开20%、30%、50%。

2.2 边界条件设置

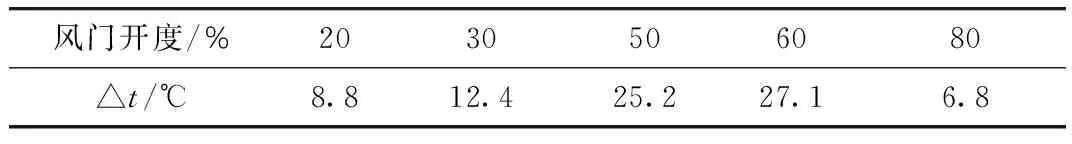

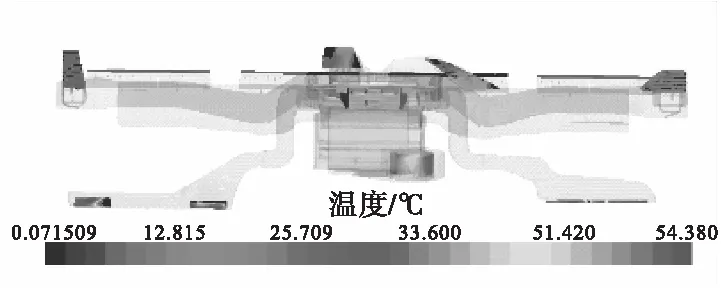

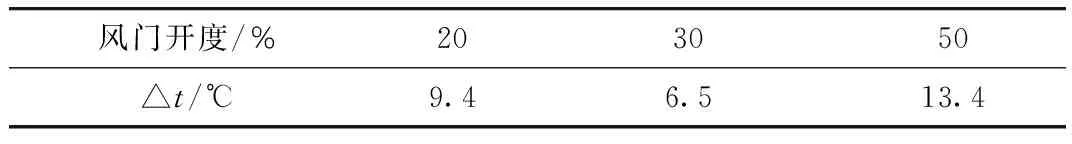

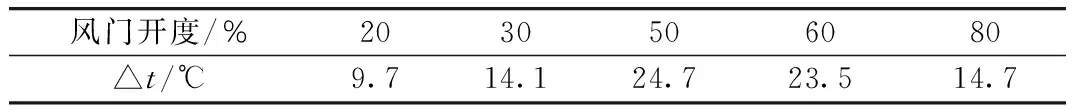

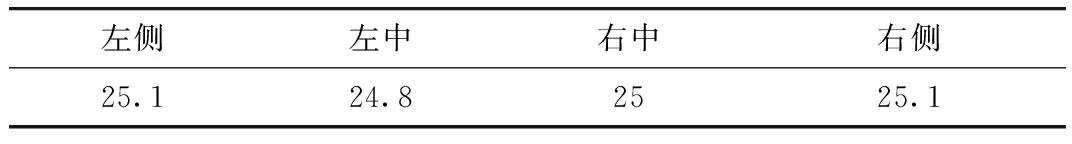

本文使用STAR CCM+软件对汽车空调进行稳态求解。入口为质量流量,其速率为4.4 kg/min,出口为压力,压力大小与标准大气压相同。流体根据密度是否为常数分为可压缩流体和不可压缩流体,多数条件下,空气为可压缩流体。但在声速远大于气体流速的情况下,空气可按不可压缩流体处理[5]。在汽车空调内部流场的仿真计算中,将空调内部的空气按不可压缩处理;在标准大气压下,空气密度为1.292 kg/m3。在CFD模拟中,将蒸发器和暖风芯子设置成多孔介质[6]。吹脸吹脚半模式下原始方案的温差仿真结果如表1所示,风门开度为60%时的温度云图如图4所示,吹脸单模式下温差的仿真结果如表2所示。

表1 吹脸吹脚半模式下原始方案的温差仿真结果

图4 吹脸吹脚半模式下原始方案风门开度为60%时的温度云图

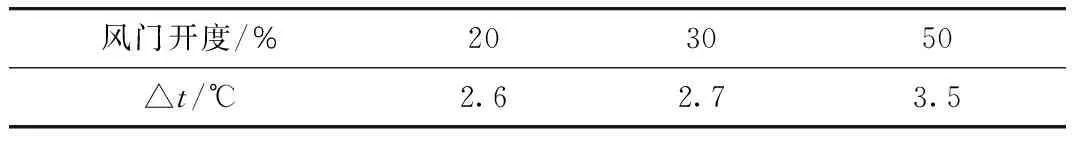

表2 吹脸单模式下原始方案温差的仿真结果

原始方案的仿真结果表明,在吹脸吹脚半模式60%风门开度时,吹脸与吹脚出风口的温差为27.1 ℃,不满足小于26 ℃的要求;在吹脸单模式20%、30%、50%风门开度时,吹脸出风口温差均大于5 ℃的温差标准,不符合温差标准。

2.3 优化方案及试验验证

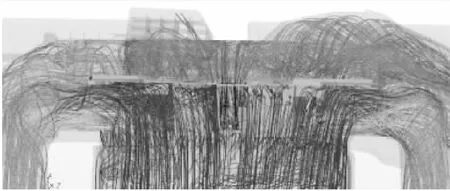

原始方案仿真结果表明,吹脸吹脚半模式60%风门开度时的温差结果是不满足标准的,根据流线图(见图5)可以看出,吹脸吹脚半模式下更多的热风吹向右吹脚风道,使右吹脚出风口的温度很高,导致吹脸吹脚的温差过大,所以优化方案将导流板中间的挡板封闭并向下缩减,在左右两侧对称位置各加一块扇形结构挡板,使通往右吹脚的热风分流去往中间吹脸出风口。原始方案和优化方案的导流板结构如图6所示。吹脸单模式下导流板优化方案的温度仿真结果如表3所示。吹脸吹脚半模式下导流板优化方案的温度仿真结果如表4所示。

图5 原始方案吹脸吹脚半模式风门开度为60%时的流线图

图6 导流板结构

表3 吹脸单模式下导流板优化方案温度仿真结果

表4 吹脸吹脚半模式下导流板优化方案温度仿真结果

对比导流板优化前后结果可以得出,优化方案在吹脸吹脚半模式、吹脸单模式下的温差结果均达到了标准,对空调温差的改善有着明显效果。

基于优化方案CFD模拟的结果,将导流板做出样件,进行TCC台架试验的验证。此试验测试台架由风量台、TCC性能测试台架、逻辑控制仪、空调总成、风道、数据采集仪、温度传感器等组成。为了准确测出各出风口的温度,实验过程中在每个出风口的四条边的中心位置各布置一个温度传感器,即每个出风口共四个温度传感器,最终出风口温度为这四个温度传感器测得温度的平均值。试验测试台架和导流板优化方案的样件如图7所示。

图7 试验现场图

由表5可以看出,由于试验过程中可能存在样件制作装配的偏差,风门闭合不足,试验现场环境因素等的影响,使仿真和试验结果不能完全一致,但温差曲线趋势基本一致,空调出风口温差都满足设计要求。

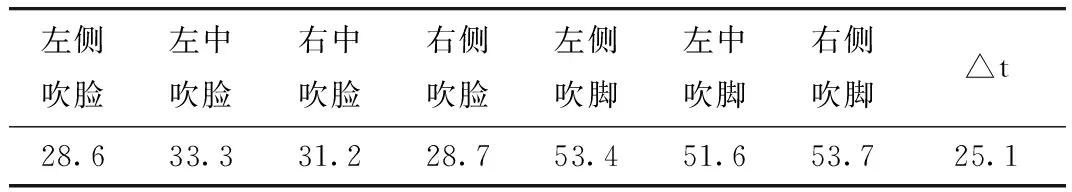

表5 吹脸吹脚半模式下导流板优化方案的温差试验结果

3 空调流场分析与风道结构优化

3.1 原始风道流场及风量仿真计算

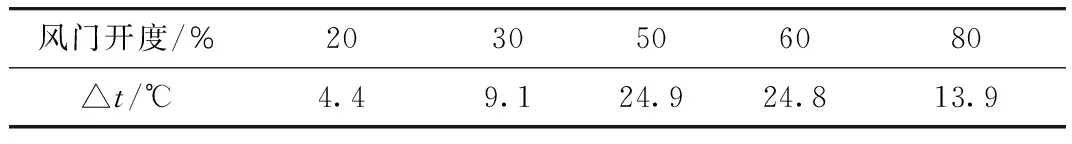

对于汽车空调风量的考虑,通常都是在吹脸全冷模式下进行,以前面导流板优化的温度场为约束条件,对风量进行计算,各出风口风量均匀度需大于97%。吹脸全冷模式下导流板优化方案的风量分配百分比如表6所示,原始风道的速度流线图如图8所示。

图8 原始风道速度流线图

表6 吹脸全冷模式下导流板优化方案的风量分配百分比 %

通过吹脸全冷模式下导流板优化方案的风量分配百分比可知,左中吹脸出风口风量的均匀度为96.8%,不满足出风口风量的均匀度大于97%的标准。

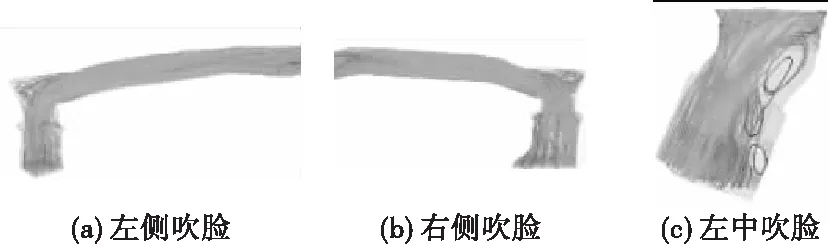

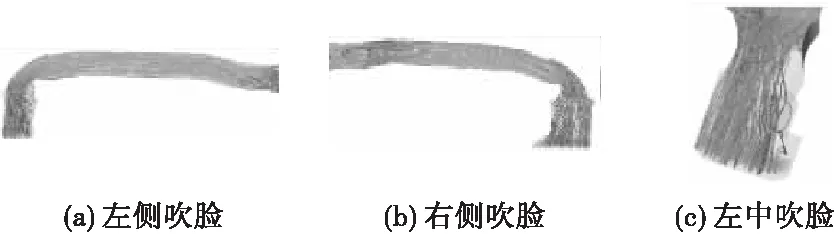

由于风道形状的改变,使流体在风道形状变化处分离。分离的流体一般含有不同剪切强度、不同尺度的涡或波[7]。通过对左侧吹脸风道、右侧吹脸道、左中吹脸风道的风量结果和速度流线图分析表明,由于风道形状的突变,左侧吹脸风道和出风口的连接拐角处,存在较大涡流;右侧吹脸风道和出风口的连接拐角处,同样存在许多无效涡流;左中吹脸风道与出风口连接处存在较大涡流,并且此处几乎没有风通过,同时又增加了风阻,使风量无谓的损失。

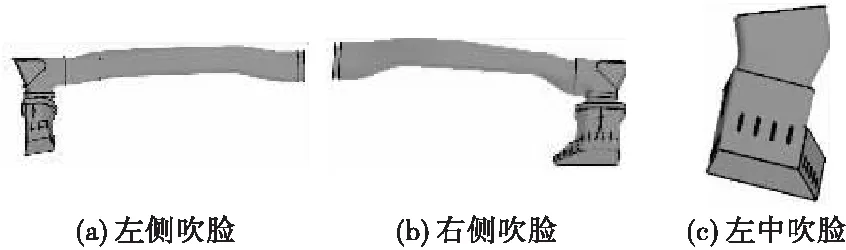

3.2 风道结构优化

由于在风道结构优化的过程中,内饰的布置不应受到其影响,故本文将出风口保留,仅针对风道非出风口部分的结构进行优化。根据原始吹脸风道速度流线图和风量分配结果分析,左侧吹脸风道和右侧吹脸风道优化的主要目标是为了减少甚至切除涡流的产生,降低管道内的风阻和动力损失;左中吹脸风道的优化目标主要是为了提升风量,增加风道内的有效流动,因此风道结构的优化方案为:将两侧吹脸风道拐角处尖角突出部分优化成圆弧形过渡,将左中吹脸风道向外突出部分优化成圆弧形向内凹进。原始和优化方案的风道结构如图9和图10所示。

图9 原始风道结构

图10 风道优化方案结构

吹脸全冷模式下风道优化方案的风量分配百分比结果如表7所示。

表7 吹脸全冷模式下风道优化方案的风量分配百分比 %

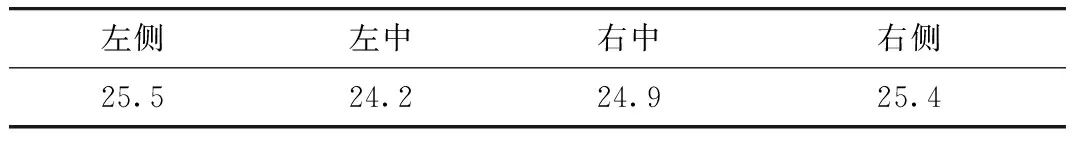

由表7可以看出,各出风口风量的均匀度均满足大于97%的标准。由于风门开度为50%时的温差受风量影响较大,故对吹脸吹脚半模式风门开度为50%时进行模拟,吹脸吹脚半模式下风道优化方案在风门开度50%时的温度模拟结果如表8所示。

表8 吹脸吹脚半模式下风道优化方案风门开度50%时的温度模拟结果 ℃

由表8可以看出,吹脸吹脚温差为25.1 ℃,满足温差小于26 ℃的标准。风道优化后的速度流线图如图11所示。

图11 风道优化方案速度流线图

优化结果显示,各出风口风量均匀度达标,风道结构优化的地方,涡流减少或基本没有涡流产生,且吹脸吹脚的温差也满足要求。

4 结 论

针对汽车空调内部的温度场和流场的耦合问题,本文采用分步优化方法,首先运用CFD方法,在分析原结构温度场的基础上,以各出风口控制温差为目标对挡流板的结构进行了优化,使吹脸吹脚半模式风门开度为60%和吹脸单模式三种风门开度状态下的温差各自达到了标准;再以出风口控制温差为约束条件,以风量均匀度为目标,结合流场分析对风道结构进行了优化,使出风口风量和温度同时满足了设计要求。

将温度和风量这两个关键的影响因素耦合起来,运用CFD方法,分步对汽车空调内温度场和流场进行模拟及优化,大大缩短了空调设计开发的时间,节省了成本,为汽车空调设计提供了行之有效的新思路。