一种高冲击指标的微型密封电磁继电器的设计

2021-10-20刘艳艳刘国蕊

张 耀,谭 旭,刘艳艳,刘国蕊

(陕西群力电工有限责任公司,陕西宝鸡,721300)

1 引言

本产品是一种方形"TO-5"封装形式的微型密封电磁继电器,随着装备使用环境更加恶劣,要求继电器的工作性能及环境指标更加严格,用户提出了一种高冲击指标(980m/s2)的微型密封电磁继电器[1]。本产品采用了新的磁路结构形式及装配工艺手段,同时运用仿真分析及计算,合理设置了机械参数。经测试证明,产品性能稳定可靠,冲击指标高,机-电匹配合理。本文介绍了产品的电磁系统、铁芯部分的、接触系统机械参数的设计。

2 结构方案

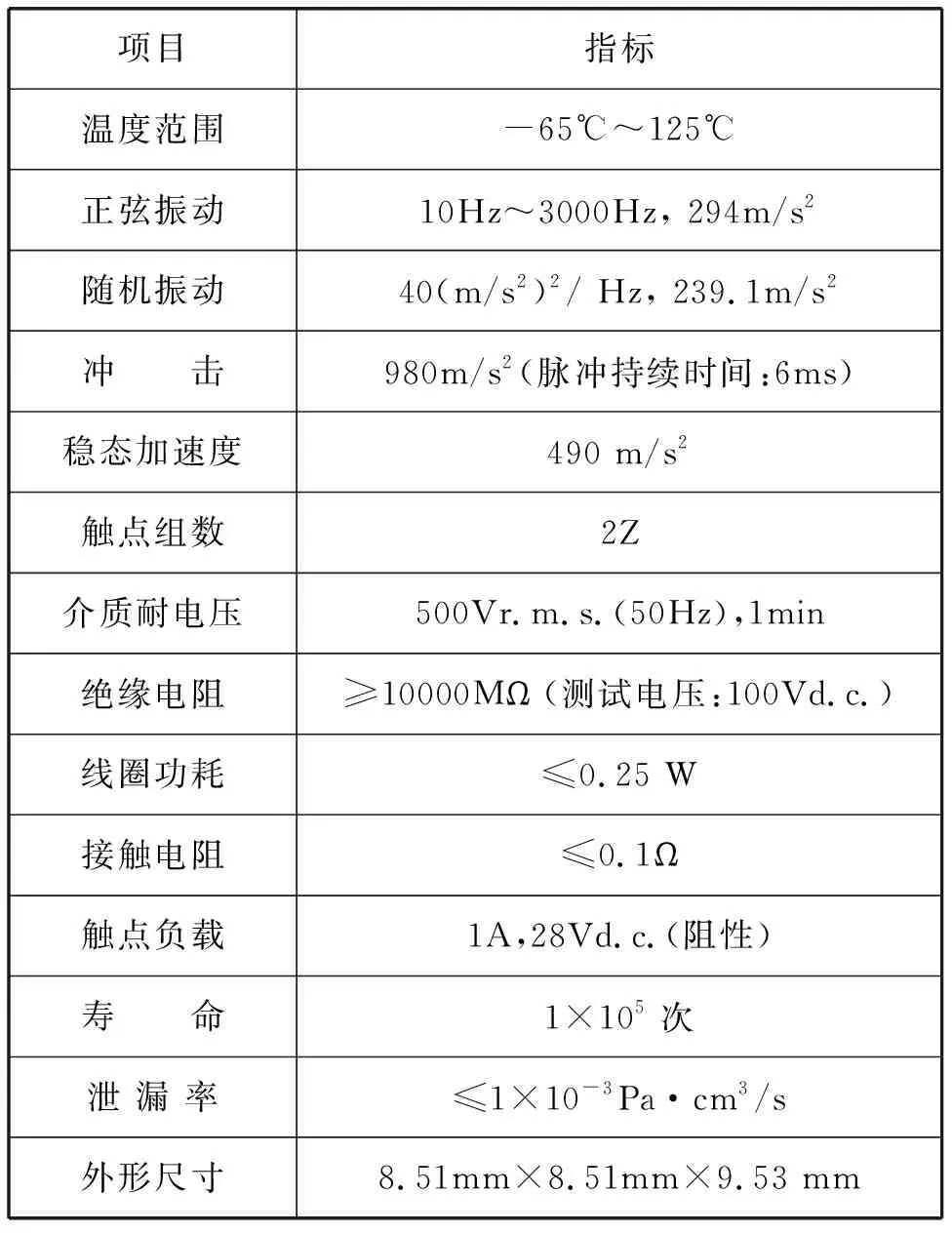

2.1 主要技术指标

该产品为方形TO-5继电器,有一个控制绕组和两组转换触点,可切换低电平到1A、28Vd.c.额定负载。安装方式和引出端形式符合军用密封电磁继电器系列型谱GJB/Z39.2-2001的规定。可供航空、航天等领域作电路切换用。其主要技术指标见表1所示。

表1 主要技术指标

2.2 关键技术特点

冲击指标为980m/s2。

2.3 继电器方案设计

2.3.1 总体结构设计

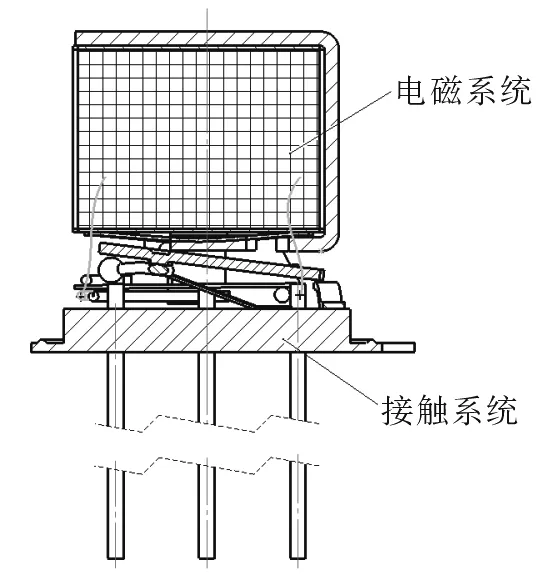

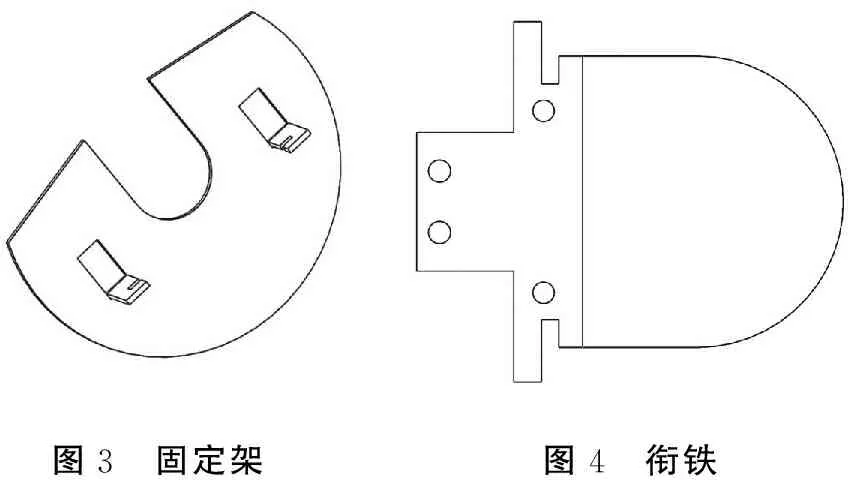

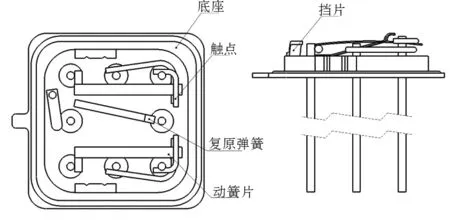

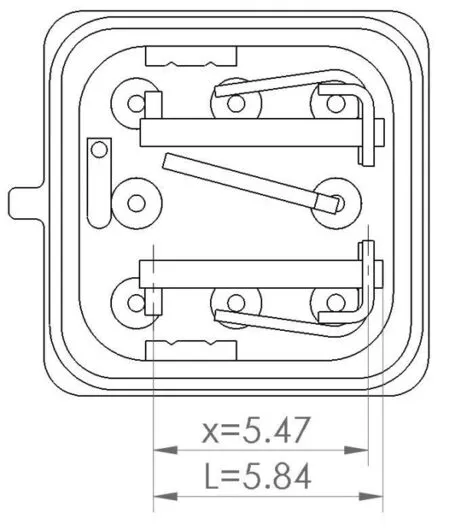

该产品为微型密封电磁继电器,总体结构采用拍合式。继电器机构见图1,由电磁系统与接触系统通过轭铁连接组成,该结构可最大限度地利用微型继电器内部有限的空间,且整体结构刚性较好。

图1 继电器机构

2.3.2 电磁系统结构设计

继电器电磁系统见图2,采用拍合式结构。

图2 电磁系统

电磁系统由铁芯、轭铁、线圈、衔铁、推杆、固定架、碗形垫圈组成。其结构特点是:

1)该结构可最大限度地利用微型继电器内部有限的空间,且整体结构刚性较好。

2)线圈与铁芯极面间有一碗状金属垫圈,因而避免了线圈变形而影响衔铁行程。

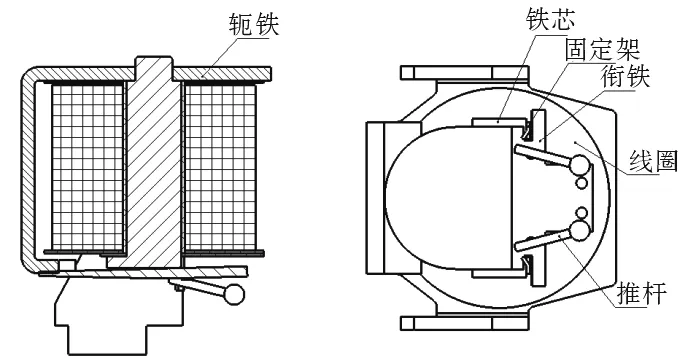

3)衔铁转动部分采用悬挂式结构,以固定架见图3作为转轴,固定架与铁芯点焊连接,固定架两侧与衔铁见图4槽配合 。

图3 固定架图4 衔铁

2.3.3 接触系统结构设计

接触系统(见图5)采用半柔性线形接触形式。主要由动簧片、触点、挡片、底座和复原簧片构成。其中,底座为底板和焊脚采用玻璃绝缘子烧接而成,簧片部分和触点分别点焊在对应焊脚上,挡片和复原簧片分别点焊在底板上。

图5 接触系统

2.3.3.1 接触系统可靠性设计

a. 材料的选择,该产品采用柱面与平面的接触形式;继电器触点采用镀金的方式,簧片选用银镁镍带,触点选用六元合金。

b. 触点间隙的确定

(1)保证触点在断开时,分断电弧能可靠熄灭。

可根据伏安特性得到电弧临界长度表达式。一般情况下,将触点间隙设计为0.5~0.8倍的电弧临界长度,所以触点间隙应为:

式中,U0为触点电源电压;R为触点回路电阻;c,n为常数(对于在空气中的电弧,取c=80,n=0.5);K为速度因子,一般取为0.5~0.8。

经计算,触点间隙可暂取为0.05mm。

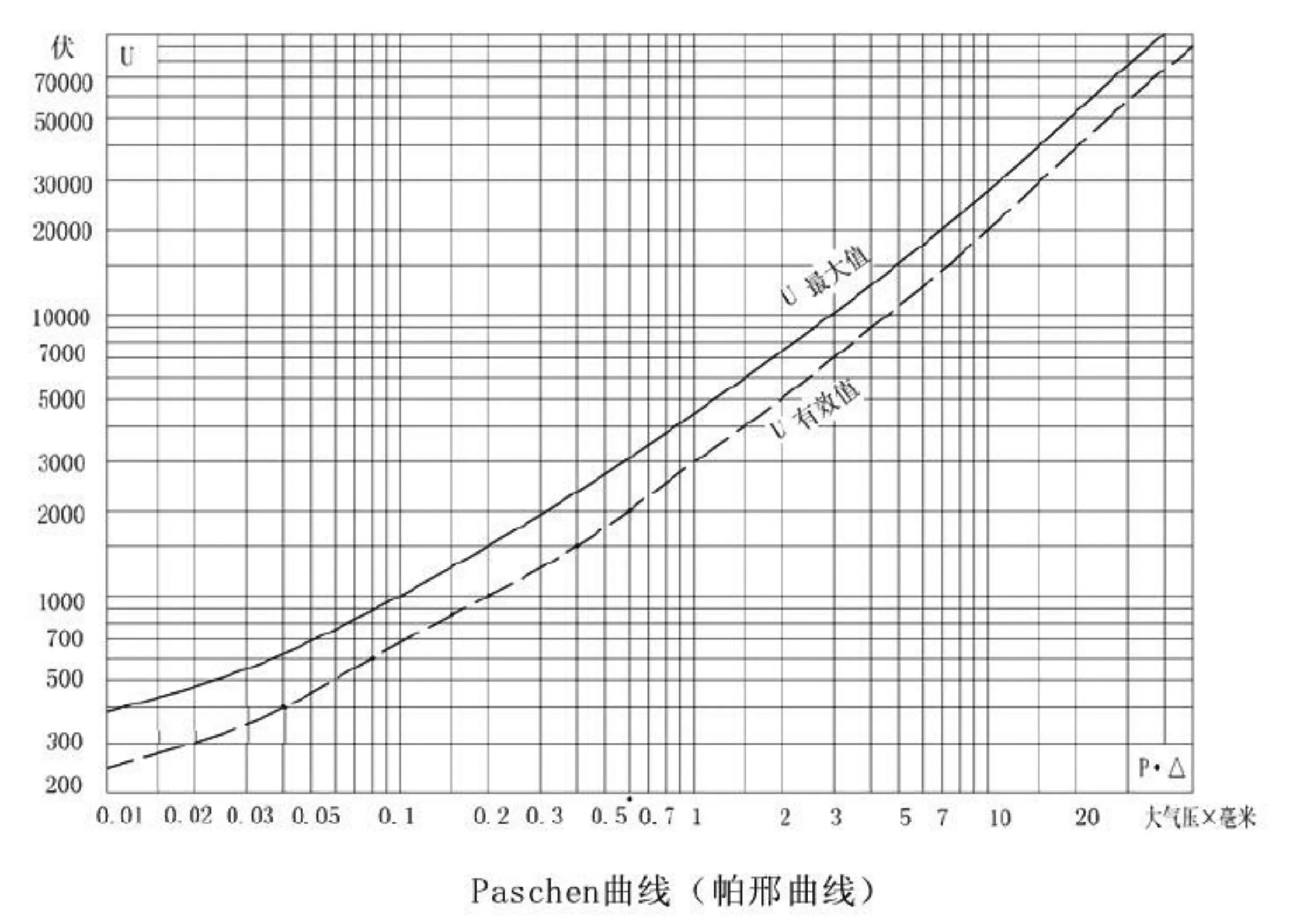

(2)保证在试验电压下,触点间可靠绝缘。

图6 帕邢曲线

该产品介质耐电压为500 Vr.m.s.,为保证设计余量,将介质耐电压提高到600 Vr.m.s.,查上表可知承受600 Vr.m.s.介质耐电压需要0.07mm的间隙,由于继电器内部充有惰性气体,因此将触点间隙取为0.06mm。

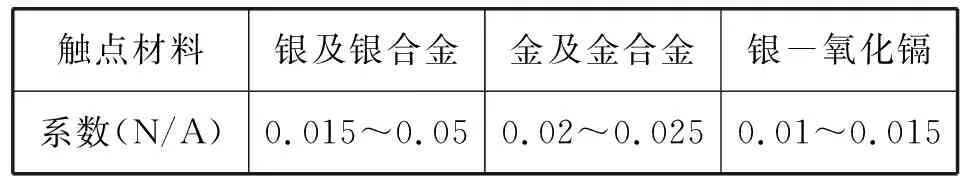

c.触点压力的确定

触点压力可根据触点材料和负载来确定,查阅资料,见下表:

触点材料银及银合金金及金合金银-氧化镉系数(N/A)0.015~0.050.02~0.0250.01~0.015

该产品触点为六元合金,簧片为银镁镍,表面镀金,负载为1A,因此触点初始压力为(0.02~0.025)N/A×1A=(0.02~0.025)N。取产品触点压力为0.025N。

d. 触点超行程

触点超行程的目的是补偿磨损,也是产生足够触点压力,使触点磨损不致于严重影响其正常工作。要产生触点超行程必然出现动静触点表面间的相对滑动,这样可将触点表面的氧化薄膜和灰尘等擦掉,以利于接触可靠。但从减小电磁系统动作功率和结构尺寸来说,又希望触点超行程尽量小一些。

由于触点磨损量很难计算,因此依靠经验数据,通常微型密封电磁继电器触点超行程应部小于0.03mm。因此取触点超行程为0.03mm。

通过以上可靠性设计,产品可满足1A、28Vd.c.(阻性)1×105要求。

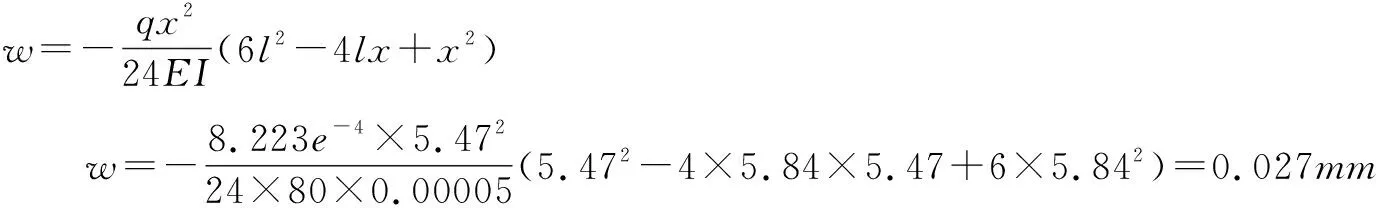

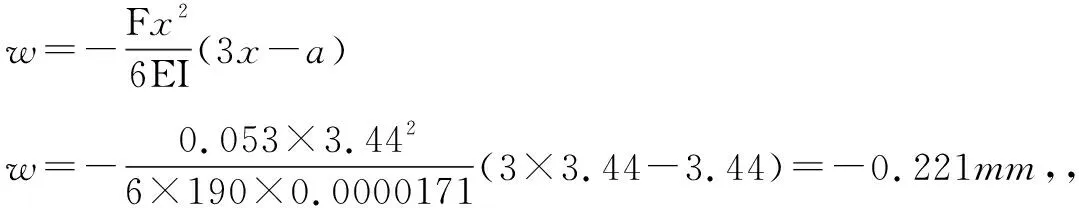

2.3.3.2 耐力学环境的参数设计

针对980m/s2(脉冲持续时间:6ms)冲击指标,根据前期试验数据,该产品出现冲击试验失效的状态主要表现为,去激励状态下静合触点断开抖动。影响产品冲击条件下,触点发生断开的可能是静合触点压力不够,导致产品出现断开抖动现象,或者衔铁转动产生位移,推动动簧片,出现抖动现象,现在对以上两种情况进行分析:

图7 接触系统模型

由以上计算可知,当继电器受到980m/s2冲击时,簧片产生的挠度小于施加压力时簧片产生的挠度,所以不会引起断开抖动。

针对以上问题,采取如下设计方案:

1.由于衔铁反力是由点焊在底板上的复原弹簧提供,为避免产品在去激励情况下出现静合触点断抖,故设定复原簧片反力为≥0.018N。

2.增加吸力。

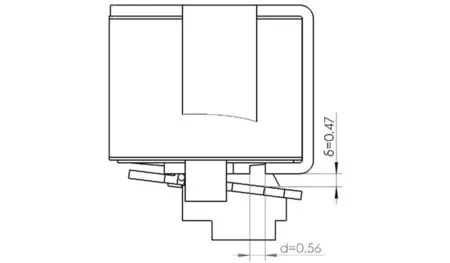

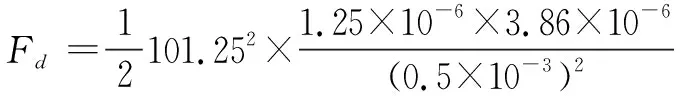

增大轭铁工作面,见图8所示,在以往的设计中,为了减小漏磁通,把轭铁与铁芯极靴面间的距离d设计的比较大。事实上,漏磁的大小是与工作磁通相对而言的,理论估算和实际测量表明,在一定范围内适当减小轭铁与铁芯极面间的距离,虽然会导致漏磁通变大,但由于此时工作气隙δ亦减小,且轭铁工作面面积增大,工作磁通增长的幅度更大,有利于提高吸合灵敏度和吸合后的电磁吸力,见图9所示:

图8 原电磁系统

图9 改进后电磁系统

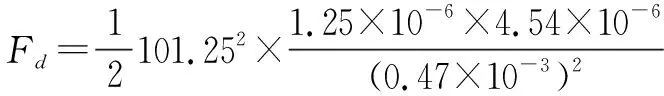

根据拍合式电磁系统静态吸合力公式:

其中,uδ为该气隙的磁压降(安匝),μ0为空气磁导率,S为极靴面积,δ为气隙距离。

比较以上两种电磁系统,带入公式中计算。

=0.1N

=0.15N

电磁力的增加,可以保证本产品在高温条件下可靠动作,从而保证了产品的高温电寿命要求。

通过以上接触系统可靠性设计及耐力学环境参数设计,保证了该产品的冲击指标要求。

3 基于有限元软件的电磁及力学仿真计算

建立产品虚拟样机静态吸力计算模型,可以实现对原设计的电磁吸力,静态磁链,磁场分布的计算。

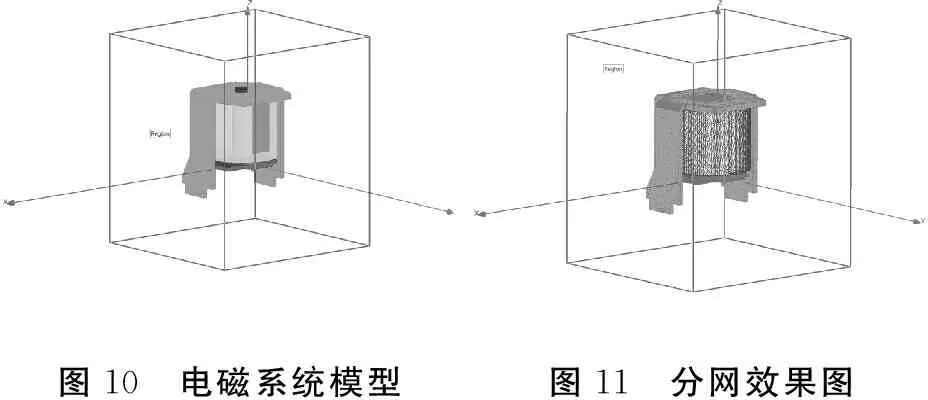

首先建立该型继电器的电磁系统模型,在该模型中包含铁芯、线圈、衔铁、轭铁,在建模过程中该模型的固定部分与转动部分以不同坐标导入到模型中(如图10所示)。

建模完毕后,建立若干不同的分网点,每个分网点都设置不同的分网密度,然后在根据实际问题的需要将模型中的点划分到这几个分网节点中,从而来实现对模型的不同区域进行不同密度的分网,这样既可以节省计算时间又可以方便地观察试验结果。分网效果图(如图11所示)。

图10 电磁系统模型图11 分网效果图

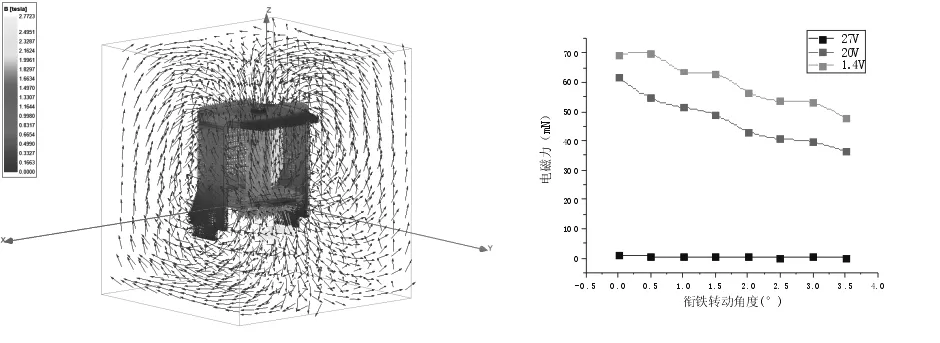

对实验结果进行后处理可以得到整个电磁系统以及单一截面的磁感应强度云图和磁感应强度矢量图和动作电压和释放电压下的电磁吸力图,如图12所示。

图12 仿真结果图

4 结论

本文介绍了一种高冲击指标的微型密封电磁继电器,其总体采用拍合式结构,接触系统采用半柔性接触形式。通过合理设计零部件结构尺寸,并通过理论计算和仿真分析验证了设计方案可满足产品的性能要求。本产品经过三个批次的装配及试验,已顺利通过我公司产品设计定型。今后可将本产品的设计方案推广至我公司同类型微型密封电磁继电器,进一步满足武器装备科研生产的要求。