国外涡轮发电机监测诊断系统进展与现状

2021-10-20钱冠州

钱冠州

(上海和兰透平动力技术有限公司,上海嘉定,201815)

涡轮发电站在国外时常为城市民用、工业供电,要求设备故障停机率为零,这就从设计到工艺技术上对设备可靠性、安全性要求苛刻。统计数据表明,由于是不同供应商制造的高品质设备,在组合安装时常会出现一些隐患:比如螺栓扭力不合格、涡轮转子与发电机转子偏心、个别传感器安装精度不够等等。这些安装过程中产生的隐患往往会导致运转过程中故障甚至事故停机检修。涡轮发电机70%故障都是上述安装中的隐患导致的。

涡轮发电机的检修分计划内检修和计划外检修,而计划外检修是根据监测诊断系统参数情况临时决定的。实时在线智能监测系统、诊断预测系统需要获取设备大量状态参数,才可以评估、发出维修预警。因此对涡轮的参数智能监控、分析,可以预测必须停机维修的节点,提升供电安全。现代诊断技术具有如下功能:

精确、可靠、实时的设备状态信息;

根据设备状态信息进行分析后的决策、操控选择;

紧急状况触发机制、停机保护措施;

设备参数测量分析及安全运行时间预测;

紧急状况进展评估与自动停机保护;

可靠的大数据存取系统。

开发智能诊断系统的重要工作之一是确定全部技术状态参数数据的数量和类型。设备的制造与安装质量、操作经验、诊断对象工况特征等测量参数在产品设计、技术方案制定阶段就制定出来,并对这些诊断特征参数采集分类,明确关键参数临界点,以便后期运行中识别和处理缺陷问题。

电厂的涡轮发电机是一种多转子设备,包括低压、中压和高压涡轮轴和发电机轴, 对于燃气轮机而言则是压缩机和发电机的轴。 旋转机械部分的振动中含有运转状态信息,通过传感器、光谱分析、相关理论与经验即可识别故障缺陷,从而实现对旋转设备的监控和诊断[1]。

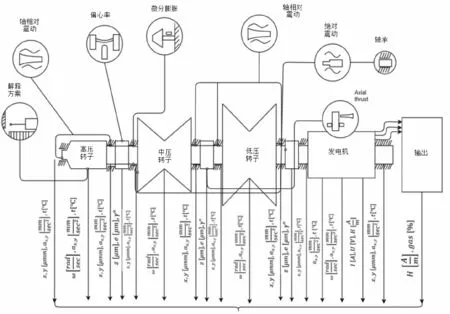

以涡轮发电机的流体动力轴承转子损坏为例,初期转子不平衡会随着转数增加惯性负载成平方关系增加,导致不平衡状况急剧增加,并最终导致严重事故和经济损失。据统计,大约22%的故障是由于轴承和密封件引起的,因此对涡轮发电机监视和诊断是一个复杂的多参数系统(见图1),其故障模型复杂,参数众多[2]。

图1 蒸汽轮机发电机多参数监控系统

工业4.0的趋势之一是数字化以提高操作的可靠性、减少维修的成本、杜绝事故停机。计算机可视模型技术应用,将涡轮发电机的组件固体力学、水力学、气体力学、传热和传质科学过程,通过数学模型技术可视化展现出来[3]。

现代发电机诊断系统基于各种故障模型、数学模型,人工神经网络技术,利用计算机识别故障、预测故障进展情况,即持续监测、预防设备事故发生。人工神经网络采集的参数包括:轴承尺寸参数、转子在各种工况下震动情况、摩擦阻力、表面磨损情况、润滑油及冷却液损耗、设备温度参数、基础及厂房工况等参数。诊断系统需要获取全部与故障相关参数,以便保证设备正常运转,阻止事故发生。俄罗斯开发的PDM数字综合系统,已经可以有效组织后勤、设备安装、库存物资调用等功能[4]。其核心是智能监测、诊断"双数字"系统构建:对机械设备运转现状分析与预测,及时给出建议。根据文献信息,"双数字"技术系统侧重于预测,解决方案有待进一步完善[5]。

目前,市场上有多种监测、诊断系统软硬件产品。其中,比较先进的产品基本上可以实现人工智能监测、诊断[6]。

美国DLI公ALLERT专家系统[7]可以进行频率分析、对监测到的问题部件提供操作建议等。

美国BENTLEY NEVADA公司[1]专家监测诊断系统可以对设备运转频率、轴承间隙震动进行分析,还可以进一步判断设备技术现状、存在缺陷等。

本领域内有效解决方案都是基于Rockwell Automation Entek平台,该平台可以监测震动、各种运转设备诊断与保护等。Rockwell Automation是一家全球顶级自动化生产领域公司,提供自动化生产及技术服务,旗下品牌有Entek Scientific、Allen-Bradley、IRD Mechanics等,已经有数百家制造企业采用其产品优化生产效率、改进产品[8]。

俄罗斯开发的监测、诊断产品中,代表性的软件有A.V. Barkov[9]和V.A. Rusov[10]。A.V. Barkov是通过表面光谱分析方法诊断转子轴承,V.A. Rusov主要是诊断机械电子(电动机、变压器等)、螺杆压缩机等。

文献[11]给出了俄罗斯在监测、诊断系统细节分析方面处于领先地位的公司:NPP Viscount、Vibrobit、Diameh 2000、NGO Mera、NPC Dynamics、NGO TSKTI等等。

上述具有代表性诊断系统,包含了测量、可视化、传感器信号解读、光谱分析等功能。PRANA远程监测诊断系统具有学习功能,通过机器操作运行状态、事故案例、例行保养等数据库的建立,以改进其预测准确性。RAKURS公司开发的软件也具有类似特征。本质上讲,这些软件系统是对现有电力设备的监控、诊断系统解决方案的进一步改进。

最新现场应用的综合监测诊断系统采用预测技术,即通过对关键参数包和部件运行参数处理,预测剩余安全运行时长。其主旨思路是对关键参数持续监测分析,关联计算处理参数包余量,持续发布安全运行余量。人工神经网络解决了设备状态、参数、故障相关的聚类问题分析处理,甚至有些人工神经网络具有通过学习、比对典型故障相关参数(有些属于出厂参数)功能,而不仅仅停留在运转状态或故障状态的参数上。图2表示诊断、预测、自适应等功能模块,与以往系统差别在于自适应模块可以对异常变化做出实时反应、增加了剩余参数余量预测、排除预测的故障等。

图2 诊断协调预测操作系统功能模块

旋转机械的自适应预测操作系统概念上一般包括以下模块:

●实时测量模块:利用软件、传感器获得涡轮发电机组当前状态参数值;

●初诊断模块:将测量的参数值与机组极限值进行比对;

●预测模块:主要是解决转子动力学、热传质传到、流体力学问题,获取非直接测量参数;

●故障识别模块:根据测量和计算的参数确定涡轮组件剩余参数余量;

●专家模块:分析获得的数据,并根据设备状态决定是否需要维修;

●技术与经济模块:评估维修时长和维修工作量,列出需要采购产品清单及可能的供应商;

●自适应模块:实时在线调整涡轮发电机组后获取关键参数剩余资源量、评估恢复情况,相关操作建议需要专家、操作员批准后才可以实施;

●数据处理与存储模块:故障统计与存储,紧急情况过程与解释,机器学习,典型故障案例数学模型等内容。

自适应分析的应用可以提前对设备状况作出反应以减少紧急情况的发生,降低人工干预量。在老发电机组现代化改造过程中也可以得到很好应用:根据设备实际技术状况预测维修工作,大幅度提高旧可靠性和新设备调试时间。这种系统的创建及其在能源设施中的应用,不仅极大地提高重要设施的运行安全性,在其他高风险企业如爆炸品、有毒、放射性产品的生产,高温高压行业,医药研究所等也可以得到广泛应用。