一种基于ANSYS的固体功率控制器热仿真分析

2021-10-20李彩英叱光辉

李 奎,李彩英,叱光辉

(陕西群力电工有限责任公司,陕西宝鸡,721300)

1 引言

MOSFET器件作为固体功率控制器[1]中重要的功率器件,在工作过程中,其功率消耗将引起芯片的温度上升。而在MOSFET芯片失效方式中,过温失效是导致其失效的重要原因之一。通过热仿真[2],对接通瞬态与工作稳态的发热进行模拟,使固体功率控制器在满足设计条件下不产生过温失效。因此,本文利用ANSYS Workbench有限元分析软件,对器件进行热仿真分析[3],以增加其稳态工作时的温度区间,并减小其因接通电压电流而失效的可能。

2 单个功率芯片建模

2.1 单芯片瞬态热路分析

根据对固体功率控制器电仿真模型进行分析可知,在固体功率控制器带容性负载的情况下,其接通电压电流均为最高值,因此为研究接通过程中MOSFET的温升过程。由容性负载的电仿真模型可知,在MOSFET接通过程中IMOSFET可由式(1)计算得到。

(1)

而芯片两端接通电压也可由式(2)计算得到。

(2)

通过式(1)与式(2)可以得到接通过程中的瞬时功率PMOSFET即式(3)。

(3)

通过MOSFET器件手册可以得到器件外壳的散热曲线,得到瞬态热阻抗Zth,通过式(4)可以得到MOSFET的工作结到外壳的温降。

ΔT=PMOSFETZth

(4)

式(4)中,热阻Zth可由MOSFET器件手册,通过式(4)得到。

(5)

上式中,k为常数;t为散热时间常数;Rth为稳态热阻抗。

在接通时间为1ms的情况下,由于接通时间远小于散热时间常数,可将热阻近似为一个定值,通过查表可以知道,k=2.750;Rth=0.7℃/W。

综合以上的分析,可以得到,温升为27.472℃。

由于上述分析中,进行了一定量的等效与线性近似,同时计算中使用了接通线性等效过程中的平均值,不能对接通过程中的MOSFET的最高温度差值进行有效计算。因此需对单开关接通瞬态过程进行仿真分析,所以需建立单开关接通瞬态热模型进行验证。同时,利用ANYSYS中单开关接通瞬态热模型与单开关稳态工作热模型物理结构相同的特点,建立单开关稳态工作热模型,将单开关稳态工作热模型仿真结果与计算结果比较,以验证单开关热模型的有效性。

2.2 单芯片瞬态热模型

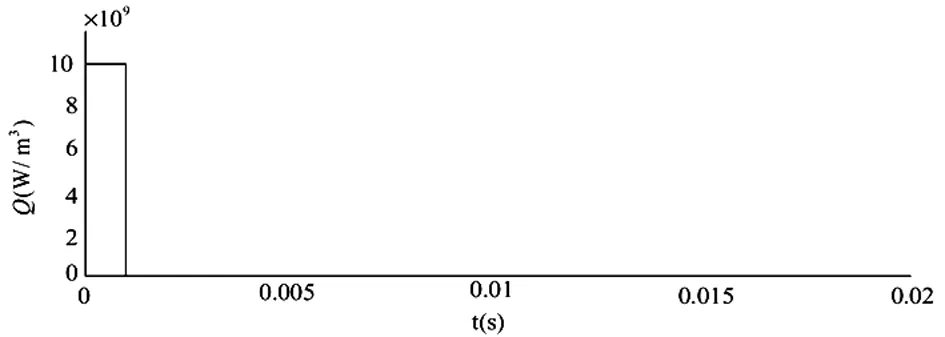

通过ANSYS有限元分析软件可以搭建在瞬态热路的状态下的单功率芯片模型。对MOSFET接通过程使用ANSYS进行热仿真分析。仿真时间设为20ms,由于固体功率控制器在带容性负载时存在浪涌电流,其瞬时功率高于其稳态功率。通过上文分析,固体功率控制器接通过程功率可由式(3)得到,其功率如图1所示。

图1 单功率管接通瞬时功率

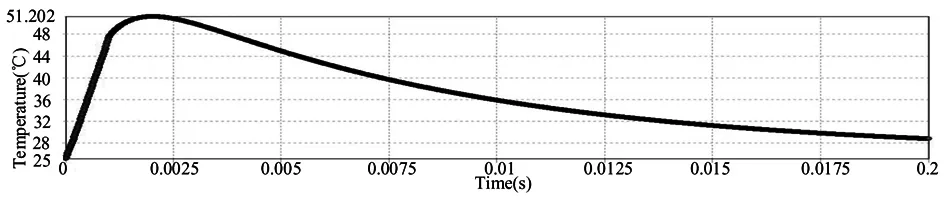

在前面的计算过程中已经提到,功率管的接通时间仅为1ms,时间很短,功率管因接通而产生的温升来不及向外壳以及环境释放,故而在计算中认为是绝热过程,因此,在ANSYS仿真中选择瞬态热分析。其仿真结果如图2所示。

图2 单功率管接通瞬时温升

通过仿真结果可知,在单功率管接通过程中,最高温度为51.202℃。在环境温度为25℃的条件下,温升为26.202℃,满足芯片的温度工作范围。

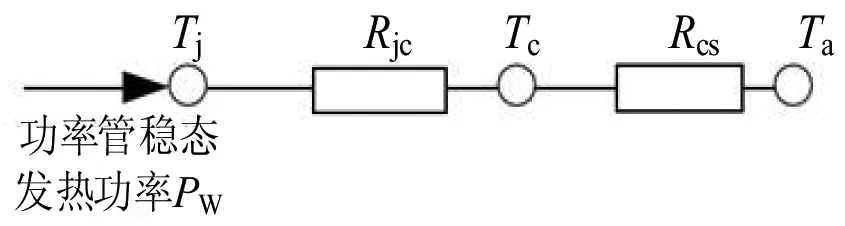

2.3 单芯片稳态热路分析

在单功率管稳态工作的情况下,其热路模型如图3所示。

图3 单功率管稳态热路

图3中,Tj为功率管稳态工作时的结温,功率管结到壳的热阻为Rjc,功率管稳态工作时的壳温为Tc,功率管由壳到环境的热阻为Rcs,环境温度为Ta。

由图3所架构的热路模型与稳态导通下功率管功率可知,其结温与环境温度的热路公式可由式(6)得到。

Tj=Ta+(Rjc+Rcs)Pw

(6)

由式(6)中结温减去环境温度即可得到由式(7)表示的结温升。

τja=(Rjc+Rcs)Pw

(7)

通过查手册可知,功率管稳态工作下功率Pw=0.68W,Rjc=0.7℃/W,Rcs=0.240℃/W,带入式(7)可得,τja=0.6392℃。

通过热路计算,初步得到功率管在稳态工作的情况下的温升,再通过稳态模型仿真,进一步的到稳态温升并和理论值比较,验证模型的合理性。

2.4 单芯片稳态热路模型

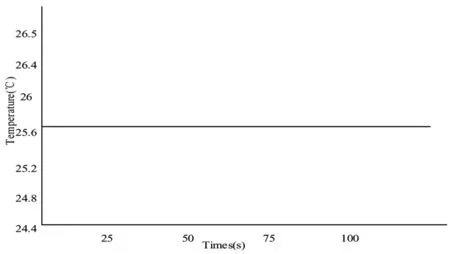

通过建立单芯片稳态工作热模型,对单芯片稳态热路分析进行验证,因为在ANSYS建模中,瞬态与稳态模型的区别仅为载荷与边际条件不同,而模型其他部分完全相同,因此,对单芯片稳态热模型的仿真可以和热路理论计算互相验证,以验证瞬态模型的合理性。通过仿真得到的结温曲线为图4所示。

图4 稳态结温曲线

由图中可知,稳态温升为0.691℃。稳态温升仿真值与计算值误差为0.0508℃,在误差允许的范围内。因此,此单开关模型是有效的。

3 八开关PCB板带外壳封装建模

3.1 八开关PCB板稳态温升建模

本文中,固体功率控制器要求为总功率低于14W的八开关固体功率控制器,在不考虑体积的情况下,对布板和壳体散热进行分析。

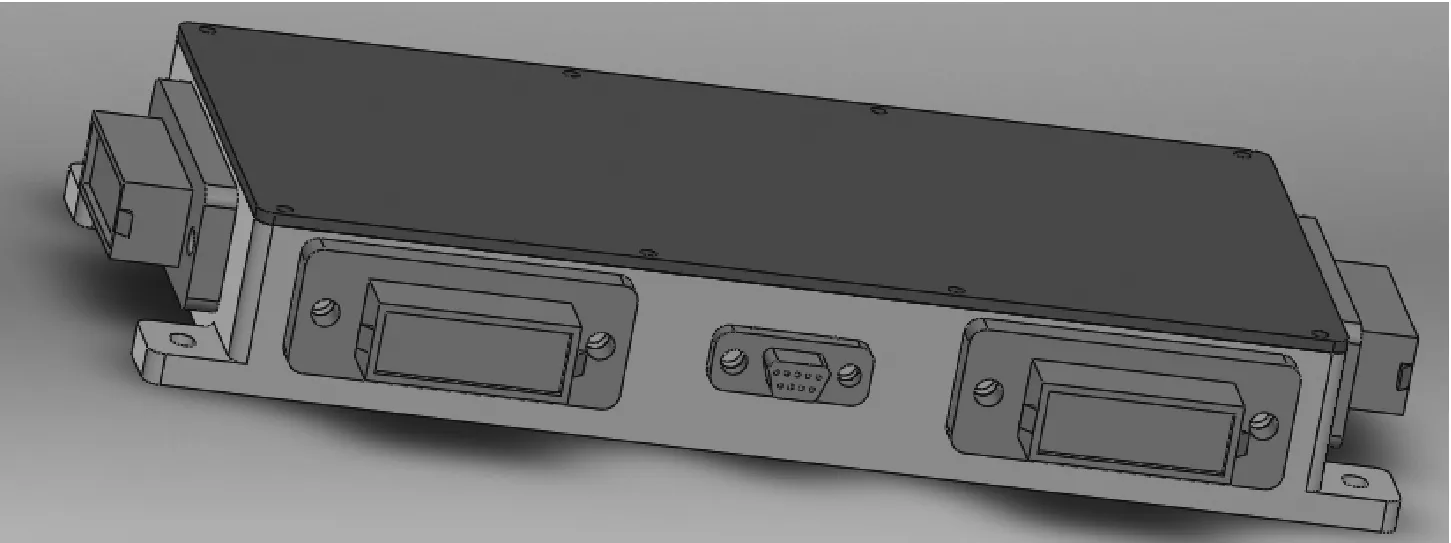

通过对器件尺寸进行测量,进行建模工作。外壳模型为图5所示。

图5 外壳模型

PCB板模型中,成组出现的8组芯片为开关相对应控制和外围电路芯片,其余芯片为主处理器和DC/DC变换器。

在稳态工作的状态下,以聚乙烯为外壳材质的热度分布,如图6所示,可知,稳态最高温度在PCB板中央控制芯片区域,为53.998℃,最高温升为28.998℃,高于单芯片稳态温升,这是由于多芯片同时工作导致的温度上升。

图6 聚乙烯外壳稳态工作PCB板温度分布

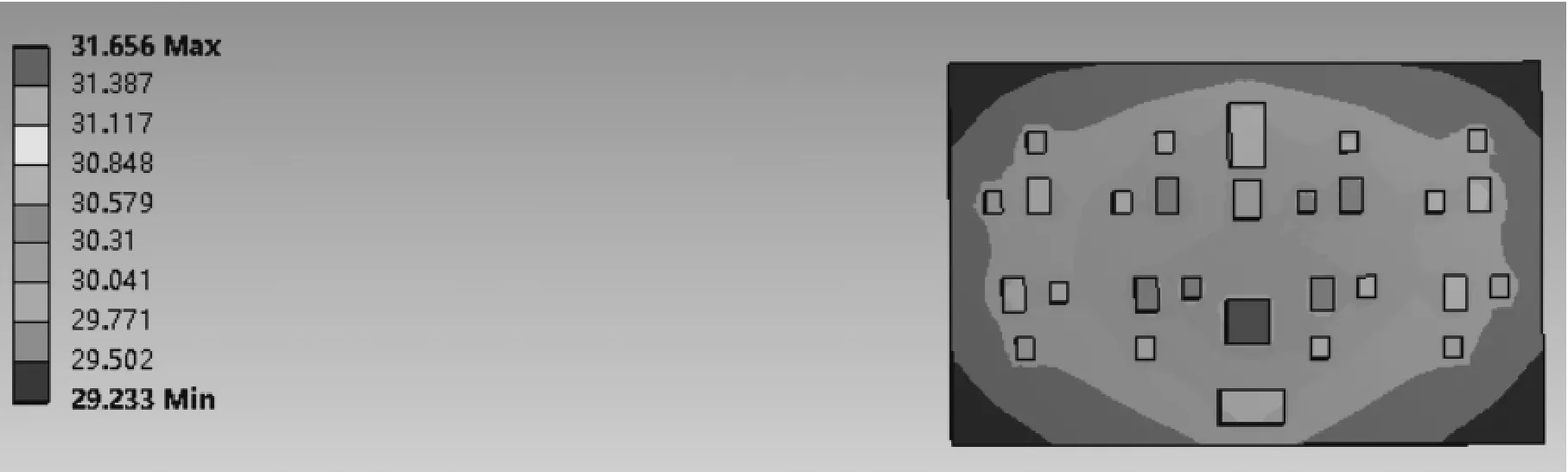

由于对芯片稳态工作温度的要求,将聚乙烯外壳替换为钢材外壳,其仿真结果如图7所示。

图7 铝合金外壳稳态工作PCB板温度分布

由上图可知,在外壳材料变为钢材后,芯片稳态工作最高温度为31.656℃,略高于室温25℃,稳态最高温升为6.656℃。同时,依旧是散热效果相对较差的中间部分为最高温度。

通过比较图6与图7可知,在更换外壳材料后,稳态工作最高温升下降了22.342℃,但PCB板最高温升为6.656℃。证明了换用钢材外壳比聚乙烯外壳散热性能更好,温度也更为平均。因此,从散热的角度考虑,应使用金属制外壳,以增强散热。

3.2 八开关PCB板瞬态温升建模

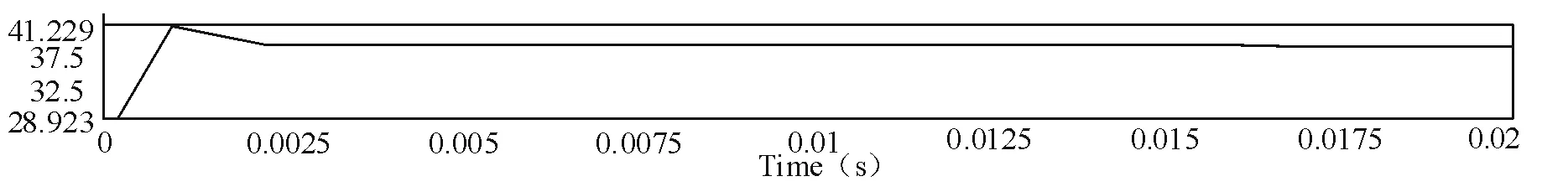

在满足稳态温升的情况下,对器件进行瞬态接通过程建模。模型如图6与图7所示,和稳态情况下相同,峰值功率与之前瞬态模型功率相同。仿真时间为0.02s,接通时间为1ms。瞬态模型仿真最高温度如图9所示。

图9 八开关瞬态模型最高温度

其模型温度分布如图10所示,最高温度为功率MOSFET管温度。

图10 瞬态模型温度分布

如图10所示,在瞬态接通的状态下,芯片由于接通时的过载导致的瞬态功率过高导致的温度大量升高。但是在瞬态接通下,温度并未超过工作范围,所以仍能正常工作。

4 固体功率控制器热模型建模

4.1 固体功率控制器稳态热模型

出于对固体功率控制器尺寸上的要求,需要将上述仿真中的壳体尺寸加以改进,为缩小PCB板面积,采用多层布板的方式对PCB进行布置。分为下层的陶瓷覆铜板(DBC)利于将场效应管的热量通过壳体散热,上层为多层印制电路板。

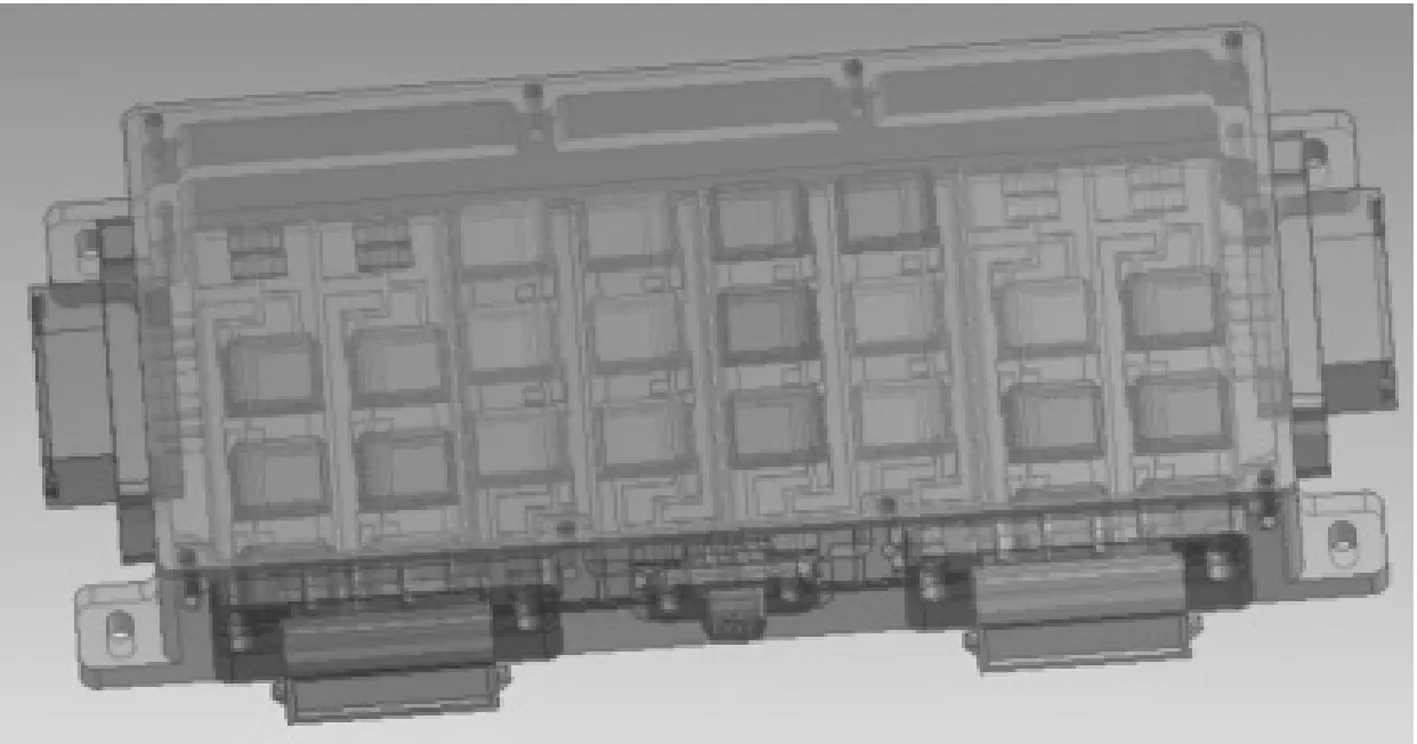

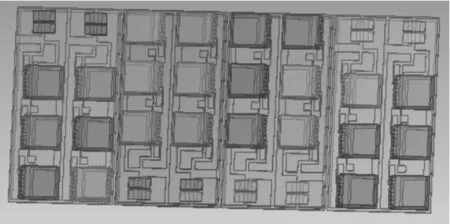

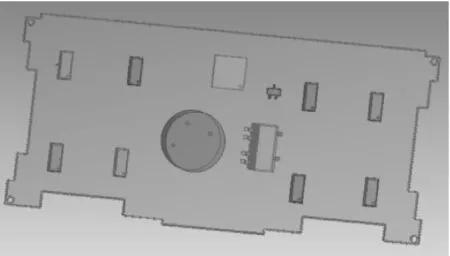

模型如图11、图12和图13所示。

图11 整体模型

图12 DBC层模型(下层)

图13 PCB板模型(上层)

在设计布板时,DBC层采用错位布置,提高散热性能;PCB布板的过程中,将元器件双面排布以尽量节省空间,并对芯片错位摆放,提高散热性能。在仿真过程中,选择稳态模式,仿真时间为10s。

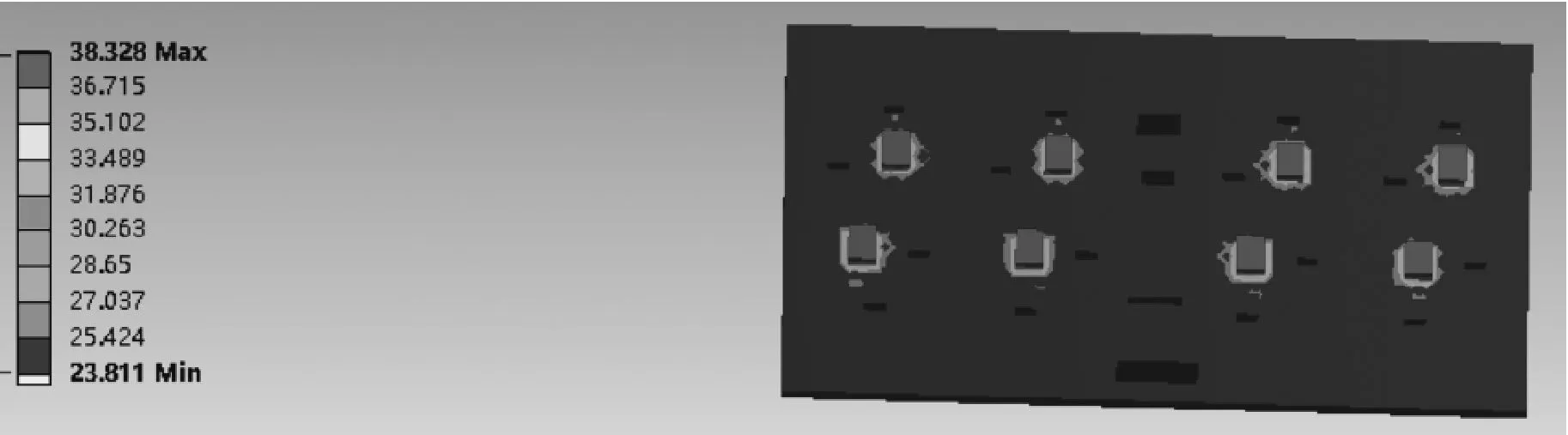

仿真结果如图14和图15所示。

由图14和图15可知,稳态工作下最高温度为48.753℃,温升为23.753℃,在25℃环境温度的情况下达到工作温度要求。在最高工作温度105℃的情况下最高温度达到128.753℃。但部分元器件的工作温度仅为125℃,因此,根据上述仿真结果将工作温度小于125℃的和对温度敏感的元器件分布于印制电路板的低温工作区域内,从而满足产品的性能及可靠性。

图14 DBC层布板稳态仿真温度分布

图15 多层PCB布板稳态仿真温度分布

4.2 固体功率控制器瞬态热模型

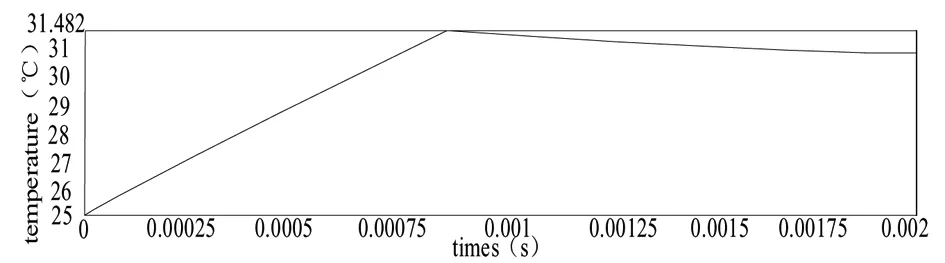

模型与多层PCB板稳态热模型相同,其瞬态接通功率在双层PCB板瞬态热模型仿真中已经加以介绍,因此不再赘述。仿真时间为0.002s,仿真条件选择瞬态热仿真,其余条件均与稳态热模型相同。其最高温度曲线如图16所示。

图16 多层PCB板热模型仿真最高温度曲线

从图中可知,瞬态情况下,多层PCB板最高温度为31.482℃,瞬态最高温升为6.482℃,未超过工作温度区间,证明了这种布板方式可以正常工作,完成项目要求。

4 结论

本文利用ANSYS有限元分析软件,在对功率器件进行热路理论分析的基础上,对SSPC相关的器件进行了建模分析。在考虑到项目要求体积的条件下,对SSPC的瞬态接通、稳态工作两种状态下的温升进行了探讨。在对温升有要求的情况下,根据热仿真结果对布板进行优化,使模型温升能有效地满足项目设计需求。