城际动车组车轮廓形演化特点和原因分析

2021-10-20赵长雨赵鑫许世杰王鹏温泽峰谢毅

赵长雨,赵鑫,许世杰,王鹏,温泽峰,谢毅

(1. 西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2. 中铁二院工程集团有限责任公司,四川 成都 610031)

城际高速铁路和城际轨道交通是我国“新基建”的核心内容之一,是适应城市群、区域经济快速发展过程中通勤客流井喷的战略发展方向。城际铁路的核心移动装备是最高运行速度200 km/h的城际动车组,具有速度中高、载客量大、快启快停、快速乘降、频繁启停的显著特点[1],且运行线路常含有小半径曲线等困难路段。总体而言,城际轮轨系统服役环境往往较干线高速铁路更为复杂,轮轨作用更激烈。运营实践也表明,城际动车组车轮会发生磨耗速率高、滚动接触疲劳、碾边等诸多问题[2−3]。本文针对我国某型城际动车组的车轮磨耗,研究其车轮廓形演化的特点、磨耗速率及影响因素。轮轨接触、闸瓦-车轮接触和研磨子−车轮接触界面是现代轨道交通车轮磨损的3 个根源。因轮轨间复杂接触行为,轮轨作用可导致轮缘和踏面磨耗,而闸瓦和研磨子作用仅导致踏面磨耗。对于城际和高速动车组而言,普遍采用盘形制动,故其车轮磨耗由轮轨和研磨子-车轮接触决定。我国高速轨道多为大半径曲线和直线,且平直度高,列车运行平稳,踏面接触位置及所导致磨耗主要发生在名义滚动圆附近,易引发踏面 凹 坑 磨 耗[4−5]。JENDEL 等[6−7]跟 踪 测 试 斯 德 哥 尔摩铁路通勤线(最高速度140 km/h,最小曲线半径338 m)客车,发现车轮磨耗主要发生在−50~40 mm 范围内(0 mm 对应名义滚动圆,即踏面局部坐标的原点,轮缘侧取负值),踏面最外侧(40~60 mm)几乎无磨耗。SHI 等[8]统计了CRH380 高速动车组3 个镟修周期(共计81 万km)内的车轮磨耗跟踪数据,发现踏面区域表现为凹坑磨耗,3 个周期内的车轮踏面磨耗速率(定义在名义滚动圆处)分别为0.15,0.17 和0.23 mm/万km,另外多条线路动车组车轮同样在踏面−20~20 mm 区域内形成了凹坑磨耗[9−11]。轮缘磨耗与曲线通过紧密相关,当左、右曲线长度存在明显差异时(尤其小半径曲线),会造成两侧车轮轮缘磨耗差异明显,即偏磨,常见于地铁和城际线路[3,12]。闸瓦-车轮界面多存在于地铁车辆和货车,亦是重要研究对象。付建鹏等[13]发现,电−空制动方案不合理会导致拖车车轮发生阶梯状异常磨耗。李霞等[14]发现,制动闸瓦晃动、作用压力过大、制动频繁等会导致车轮出现W 形异常磨耗。研磨子在车轮上的作动方式与闸瓦类似,初衷是清扫踏面和改善黏着水平[15]。研究表明,研磨子修型的同时,另有一定消除车轮非圆化的作用[16]。本文针对我国某型城际动车组,通过现场跟踪观测和数值分析,分析研磨子作用对车轮磨耗的影响,为未来优化研磨子作用提供必要参照。

1 城际动车组车轮磨耗测试

为摸清某型城际动车组的车轮服役行为,在我国南方某城际线路上开展始于2017 年11 月的跟踪测试(截至2020 年10 月仍在进行)。从研磨子研究的角度而言,该测试可大致分为2 个阶段,第1阶段采用动车组的出厂设置,目的是摸清车轮服役表现并提出改进措施(相关背景和具体措施参见[3]),第2 阶段测试重在验证改进措施的效果。本节重在展示第1阶段试验结果及相关推论。

第1 阶段涵盖了18 列动车组,先后共测试了34 列次车轮廓形。作为对比,下文也列出了调研的250和350 km/h速度级高速干线动车组的测试结果。车轮磨耗量为实测与标准廓形之差,具体由踏面磨耗W0(0 mm处)和W30(30 mm处)表征。

1.1 磨耗测试结果

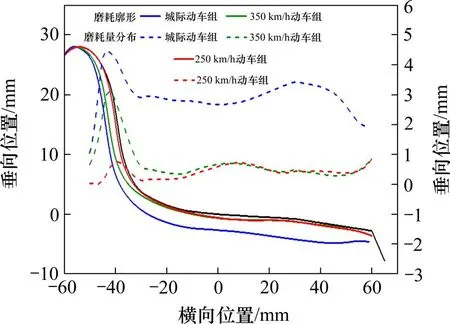

图1展示了某城际动车组在镟后15.33万km 时所有车轮的平均廓形和磨耗横向分布。作为对比,2 列最高运行速度为250 km/h 和350 km/h 的干线高速动车组的相应测试结果也示于图中,测试时它们的镟后里程为14.64 万km 和15.42 万km。3 列动车组均为跟踪测试,图1仅展示1次测试结果。

图1 3列不同速度级动车组实测型面及磨耗量对比Fig.1 Comparison of measured profile and wear of three EMUs with different speed grades

由图1 可见,250 km/h 和350 km/h 动车组的踏面磨耗量及其分布(−30~50 mm 区域内)相似,集中在名义滚动圆附近(−20~20 mm)。城际动车组则不同,其踏面磨耗具有以下2个特征:1)磨耗量远大于2 列干线动车组,最大值相差4.83 倍(具体值分别为3.43,0.72和0.71 mm);2)最大磨耗发生在踏面外侧(20~50 mm),而非名义滚动圆附近。需说明,图1 中3 列动车组均采用LMA 型面,配有研磨子,但运行速度、运行线路不同。

1.2 磨耗速率估计

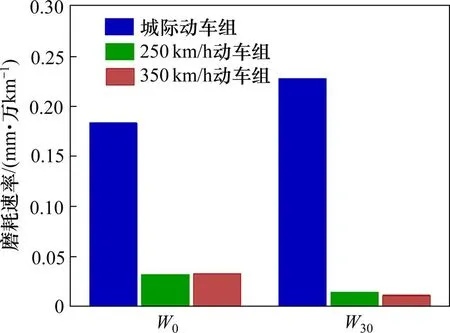

基于图1 中3 列动车组车轮历次测试的平均磨耗量(其他结果未展示),得到如图2 所示的车轮磨耗速率。可见,城际动车组的W0和W30磨耗速率分别 是0.183 mm/万km 和0.227 mm/万km,是250 km/h 干线动车组的5.6 倍和15.1 倍,或350 km/h 干线动车组的5.5 倍和19.9 倍。值得指出,城际动车组的W0磨耗速率比W30小0.044 mm/万km;而250 km/h 和350 km/h 干线高速动车组则相反,W0分别比W30大0.017 mm/万km和0.022 mm/万km。

图2 3列不同速度级动车组车轮磨耗速率对比Fig.2 Comparison of wheel wear rate of three EMUs with different speed grades

由上述结果可知,与干线动车组相比,城际动车组车轮的磨耗速率更大,且横向分布也存在显著差异,导致了其不同的廓形演化特征。换言之,城际动车组车轮的使用寿命更低,这大大增加了其运营成本。因此,有必要探究影响城际动车组车轮演化的主要因素。

2 车轮廓形演化影响因素探究

在第2阶段跟踪测试中,针对同一线路上运行的1 列动车组开展为期2 个镟修周期的试验。该动车组1~4 和5~8 车分别使用了LMA 和LM 2 种型面,并配备了相应的抗蛇行减振器,也更改了研磨子工作模式和材质,以探究它们对车轮磨耗和廓形演化的影响。

2.1 初始型面的影响

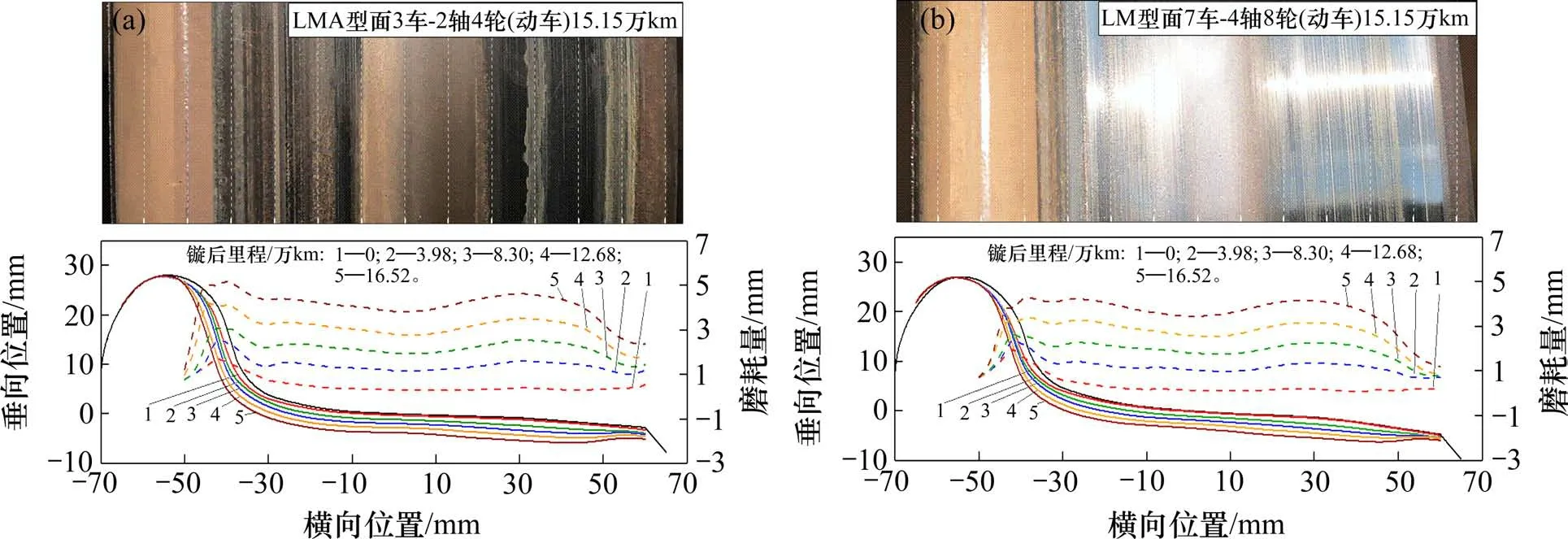

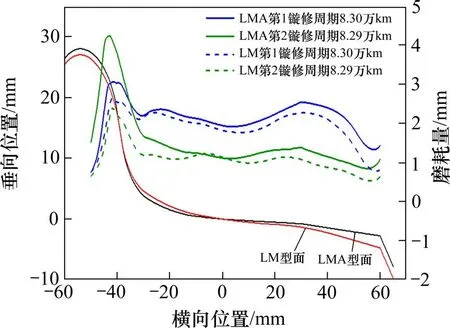

图3(a)展示了第1 个镟修周期内(运行18.74 万km,时长6 个月),装配LMA 型面的32 个车轮在5个不同镟后里程下的平均磨耗分布,以及15.15 万km 时的典型车轮踏面照片。图中黑色实线为标准型面,彩色实线为历次测试的磨耗型面,而彩色虚线为相应的磨耗量分布。装配LM 型面的32 个车轮的相应结果示于图3(b)。可见,2 种型面车轮踏面区域的磨耗分布非常类似,呈马鞍形分布。根据磨耗分布,车轮踏面可大致分成3个区域:磨耗量居中的①区(−30~−10 mm),表面呈现光亮色,靠近轮缘部分带有微锈;磨耗量最小的②区(−10~20 mm,名义滚动圆附近),表面呈暗红色;磨耗量最大的③区(20~50 mm),表面新鲜光亮,存在明显的车轮周向犁沟。

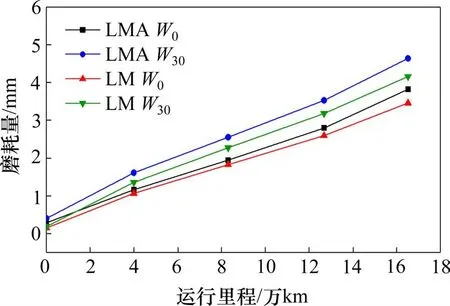

图3 中不同运行里程下W0和W30的平均值示于图4 之中。可见,2 种踏面的磨耗量均随里程的增加而大致线性增加,且LMA 型面的磨耗率稍大于LM 型面。具体而言,LMA型面W0和W30对应的平均磨耗速率分别是0.22 mm/万km 和0.25 mm/万km,而LM 型面相应为0.20 mm/万km 和0.24 mm/万km,磨耗速率稍降低。需指出,该动车组中LMA 型面车轮的磨耗速率与图2所示结果略有差异,这是不同车在不同时段内测量结果的正常波动。

图3 采用2种初始型面的某城际动车组试验结果Fig.3 Test results of an intercity EMU with two initial wheel profiles

图4 某城际动车组上2种型面在不同里程下的磨耗量Fig.4 Wheel wear of an intercity EMU with two initial wheel profiles under different mileages

总之,将城际动车组初期使用的LMA 型面更换成LM 型面,虽然可以稍稍降低磨耗速率,但降低后的磨耗速率依然远大于图2中所示的干线动车组,即型面对动车组车轮磨耗的影响不大。

2.2 研磨子工作模式和材料属性的影响

按照动车组设计,研磨子在动车组每次制动时动作,直至速度降至30 km/h 时为止。另外,检测到车轮空转和滑行后,也开启研磨子作用。第1镟修周期内,研磨子采用持续高压工作模式,即以0.49 MPa 压力使研磨子持续作用在车轮踏面上,直至停止踏面清扫。第2镟修周期内,运行2.16万km 后改为间歇低压作用,即以0.3 MPa 压力使研磨子贴紧踏面20 s,之后缓解10 s,再重复上述作用,直至停止清扫,同时,更换不同材质的研磨子,经现场测试知,第1 镟修周期研磨子硬度在380 HB 左右,第2 镟修周期内更换后硬度在250 HB左右。

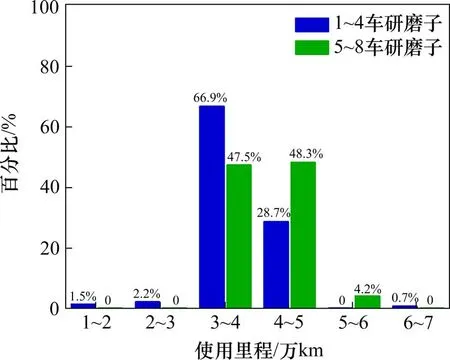

统计结果显示,运行18.36万km 的第1个镟修周期内,1~4 车(LMA 型面)更换136 块研磨子,5~8 车(LM 型面)更换118 块研磨子,即每个LMA和LM 车轮平均更换4.25 块和3.68 块。由图5 中详细的研磨子使用里程可见,绝大部分研磨子仅可运行使用3~5万km。

图5 测试城际动车组在第1镟修周期内的研磨子使用里程分布Fig.5 Mileage distribution of the tread trimmers used for tracked intercity EMU during the first reprofiling interval

需指出,与动车所交流得知,第1镟修周期内的研磨子消耗情况与其他列车基本相同。然而,干线动车组的既有研磨子使用记录显示,其服役寿命通常在10 万km 以上[17]。这说明所测试城际动车组的研磨子消耗过大,服役寿命偏短。

依据前面所述的研磨子作用模式推断,城际动车组研磨子消耗过大的直接原因应该是运营过程中的频繁启停,根本原因是城际线路的站间距过短。统计所跟踪动车组的运行线路情况发现,线路全长117 km,共设18 个站点,平均站间距仅为6.9 km。统计该动车组在连续146 d 内担任的122 个运行交路发现,其停车间距最大71 km,最小3 km,平均23.98 km。

研磨子工作模式和材质更改对车轮磨耗的影响示于图6之中。图中LM 车轮结果为全部32个轮的平均值,而LMA 车轮结果仅为4 车8 个轮的平均值(其他车厢在跟踪期间发生了换轮、镟修等,故略去)。可见,几乎相同的运行里程下,第2 镟修周期内的车轮磨耗量大大降低,LM 和LMA 的W0平均值分别从1.83 mm 和1.95 mm 降低至1.14 mm和1.12 mm,降幅约为37.70%和42.56%。为方便读者,初始LMA和LM型面也示于图中。

图6 不同工作模式下车轮磨耗对比,结果分别取自第1和第2镟修周期Fig.6 Comparison of wheel wear based on the first and second reprofiling interval under different operation modes

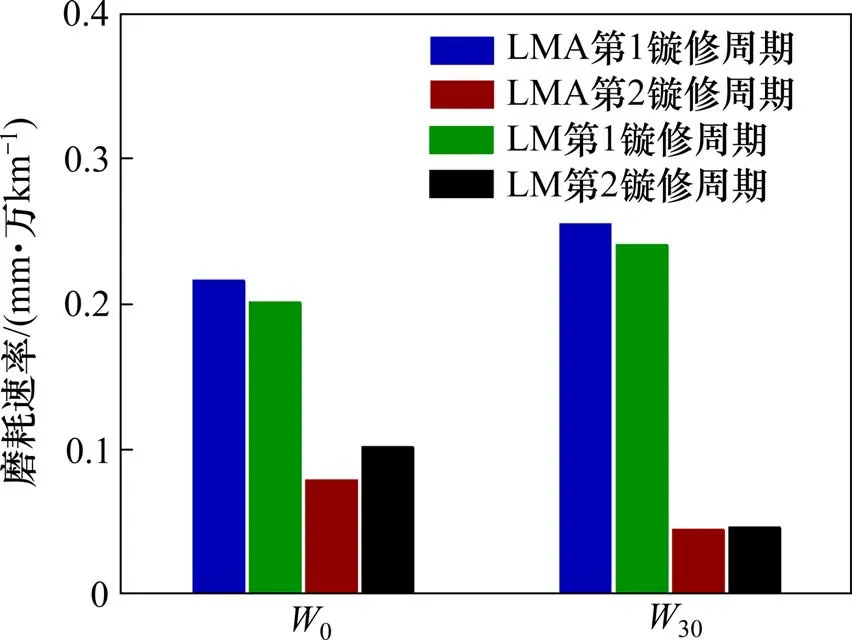

图7 进一步展示了2 种研磨子工作模式下,不同里程时2种廓形车轮的平均磨耗率,其中持续高压的结果取自图4,间歇低压结果源自第2 镟修周期2.16 万km 之后的历次跟踪测试。可见,LM 和LMA 车轮W0对应的平均磨耗率值分别从0.20 mm/万km 和0.22 mm/万km 降 低 至0.10 mm/万km和0.08 mm/万km,降幅约为50.00%和63.63%(图6中第2 镟修周期包含前2.16 万km 持续高压作用,从中得出的磨耗降幅与这里略有差异),W30平均值分别从0.24 mm/万km 和0.25 mm/万km 降低至0.05 mm/万km和0.04 mm/万km,降幅约为79.16%和84.00%。

图7 不同工作模式下车轮磨耗速率对比,结果分别取自第1和第2镟修周期Fig.7 Comparison of wear rate based on the first and second reprofiling interval under different operation modes

总之,研磨子频繁的长时、高压作用和硬度大应该是造成城际动车组车轮踏面磨耗过快的主因。

3 2种车轮磨耗分量估计

如上所述,城际动车组车轮磨耗由轮轨相互作用和研磨子-车轮相互作用共同决定,以下分别称为轮轨磨耗分量和研磨子磨耗分量。基于跟踪测试的车轮磨耗,本节估算上述2种车轮磨耗分量的大小。鉴于2 种型面的结果类似,下面仅以LM型面为例展示。

3.1 车轮接触分析

3.1.1 轮轨接触点对

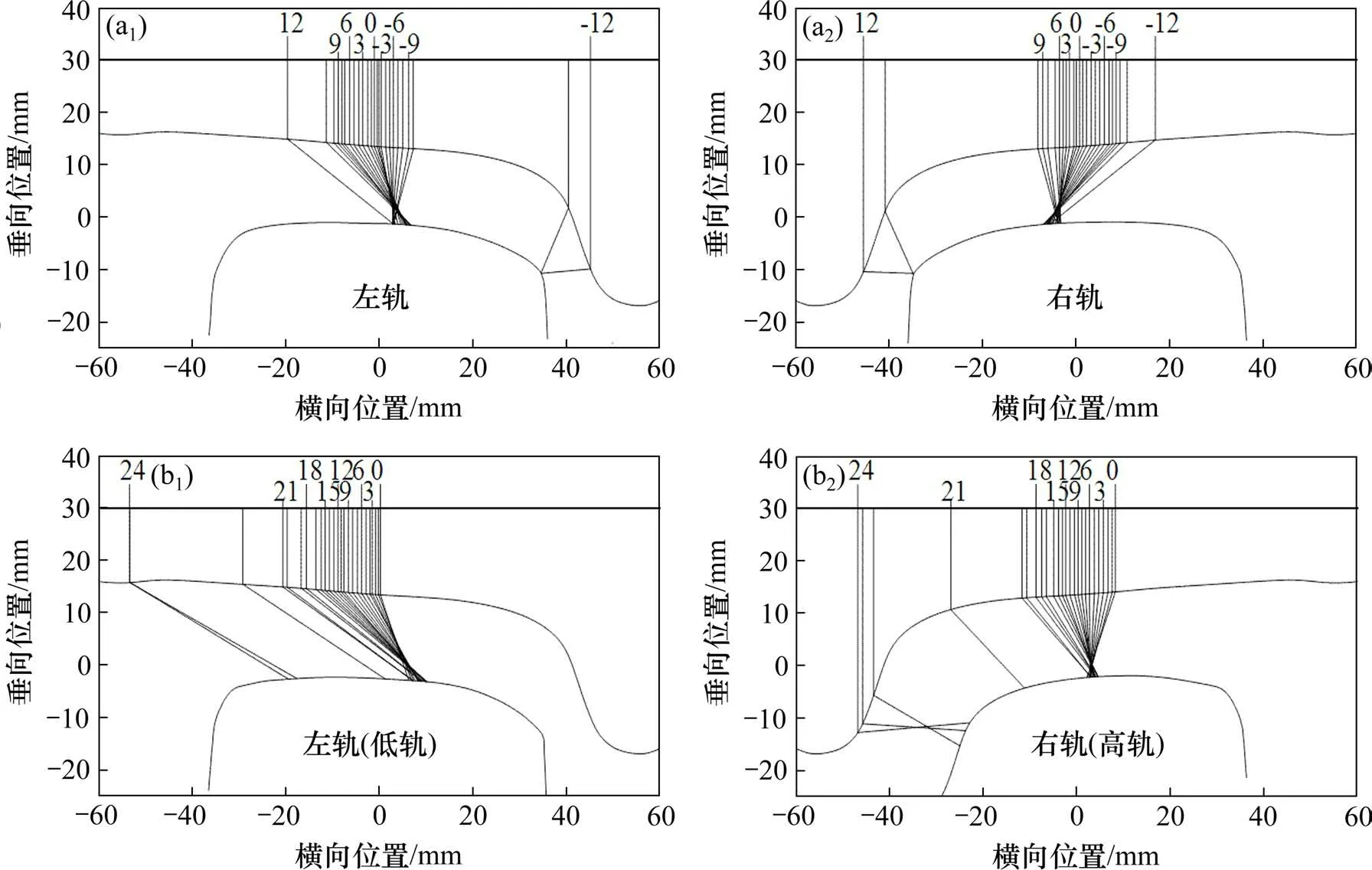

轮轨接触造成的磨耗仅发生在能与钢轨接触的区域内。选取图3(b)中16.52万km 时平均磨耗型面,分别与动车组运行线路上实测的典型直、曲线磨耗轨匹配,计算了不同轮对横移下的轮轨接触点对,见图8。其中,轨距为1 435 mm,轮背距为1 353 mm,轨底坡为1:40,车轮名义滚动圆半径为430 mm,忽略摇头角,横移间隔为1 mm,轮对向右横移取正。

图8 轮轨接触点对图Fig.8 Wheel-rail contact point diagram

可见,当列车运行在直线时,车轮主要在踏面名义滚动圆附近−10~10 mm 位置与钢轨接触。当列车运行在R400 m 小半径左曲线时,轮对向高轨侧横移,此时的踏面接触依然集中在名义滚动圆附近,大横移导致高轨侧轮缘根部与钢轨接触。但是,车轮踏面30~50 mm 区域不太可能与钢轨接触,也就不会存在相应的轮轨磨耗分量。

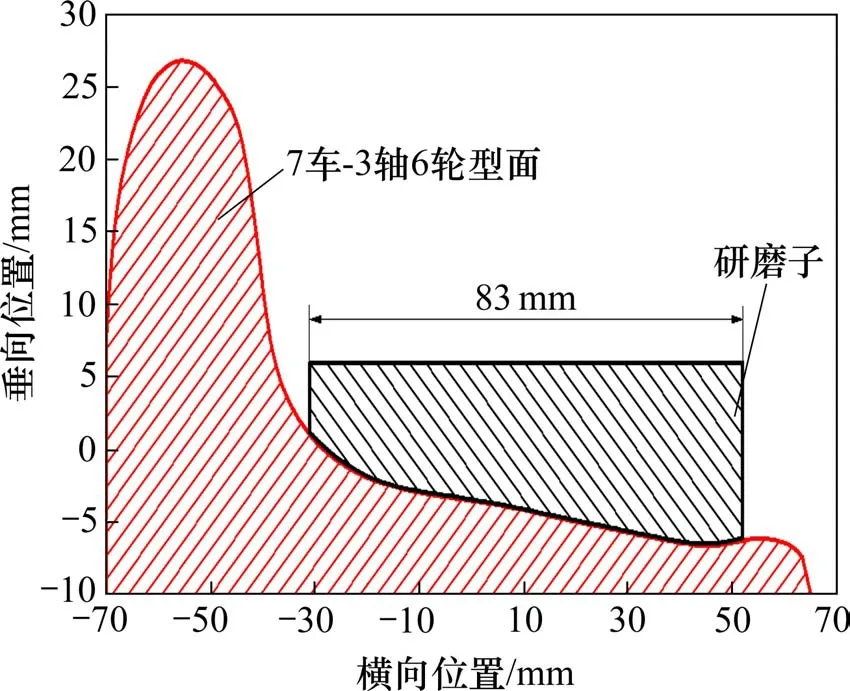

3.1.2 车轮−研磨子界面

研磨子在车轮踏面的接触区域决定了研磨子磨耗分量在车轮踏面上的分布。新研磨子与车轮踏面有磨合过程,随接触次数的增加,研磨子和车轮踏面接触面积逐渐增大。图9 是第1 镟修周期15.15 万km 时,实 测LM 型面(7 车3 轴6 轮)与对应使用到限研磨子实测几何结果。可见,两者接触面几何接近重合,覆盖了车轮踏面−31~52 mm 的区域。

图9 研磨子和车轮贴合示意图Fig.9 Schematic diagram of tread trimmer and wheel fitting

3.1.3 小结

基于上述轮轨和车轮−研磨子接触界面分析,进一步考虑到接触斑的尺寸,可以推断,车轮踏面30~50 mm 区域内的磨耗应该由研磨子磨耗分量主导,而−30~30 mm 区域是两种磨耗分量共同作用的结果。

3.2 磨耗分量估计

3.2.1 估计方法

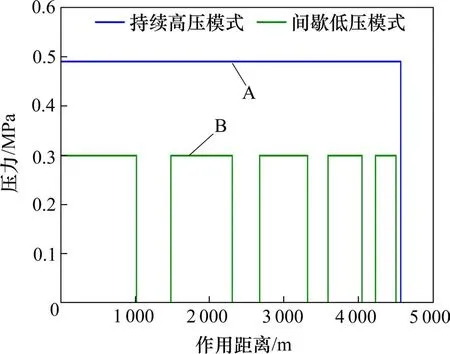

结合列车运行实际,定义城际动车组平均停车间距23.98 km 为单位段长,最高速度194 km/h(站间匀速段)。进一步假设,每个停车间距中研磨子仅在进站停车时作用1 次,取制动减速度a=−0.31 m/s2,低于30 km/h停止作用,则每次作用距离为4 571.88 m。持续高压(A)和间歇低压(B)作用模式对应的研磨子作用示意图见图10。

图10 研磨子的持续高压和间歇低压工作模式示意图Fig.10 Schematic diagram of mode about tread trimmer consecutively operating in the high pressure and intermittently operating in the low pressure way

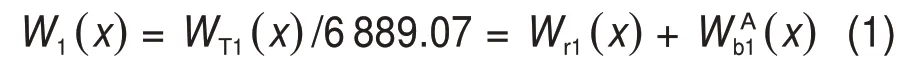

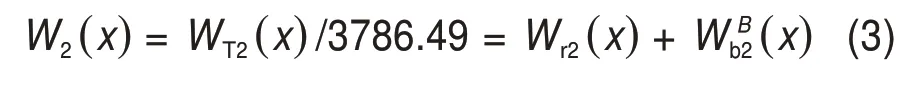

第1 镟修周期内总磨耗量分布WT1(x)为最后一次测试(镟后16.52 万km)与第1 次测试(镟后0 万km)的廓形差,期间运行了6 889.07 个单位段长。则单位段长内踏面任意位置处平均磨耗量W(单位:mm)为:

式中:Wr和Wb分别为单位段长轮轨和研磨子磨耗分量,mm;下标1 表示第1 镟修周期,上标A 对应研磨子持续高压模式。这里仅关注踏面−30~50 mm范围。

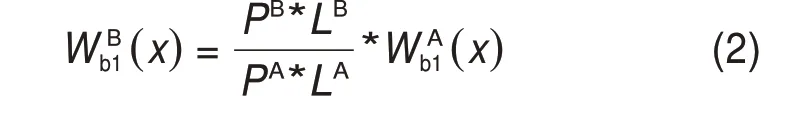

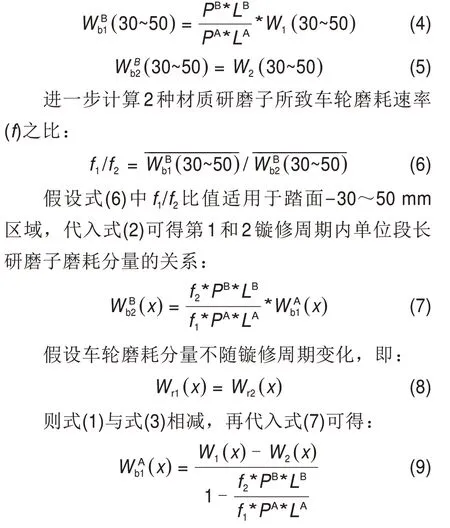

进一步假设研磨子磨耗分量与施加压力(P)和作用距离(L)之积成正比,则假使第1 镟修周期中采用间歇低压模式(B)时的研磨子磨耗分量为:

第2 镟修周期改进措施之后,由总磨耗差WT2(x)和对应3 786.49 个单位段长(镟后2.16 万~11.24万km)可计算单位段长内踏面任意位置处平均磨耗量为:

式中:下标2 表示第2 镟修周期,上标B 对应研磨子间歇低压模式。

显然,WBb1(x)和WBb2(x)之间的差异由不同研磨子材质决定,为确定2种材质研磨子所致车轮磨耗速率(f)比值,做如下计算:鉴于踏面30~50 mm区域由研磨子磨耗分量主导,因此可假设踏面30~50 mm 区域平均磨耗量W和研磨子磨耗分量Wb相等,即:

此即为第1 镟修周期单位段长研磨子磨耗分量,第2 镟修周期的相应结果由式(7)进一步得到。把所得研磨子磨耗分量代入式(1)或(3),即得到单位段长的轮轨磨耗分量。

3.2.2 结果

采用上面的估计方法,得到2个镟修周期磨耗分量分布结果如图11 所示。研磨子磨耗分量分布呈现中间低两端高的特点,轮轨磨耗分量分布在名义滚动圆附近,呈现中间高两端低的特点,两者共同作用为总磨耗量,即图中顶部虚线。2 个镟修周期内单位段长的研磨子磨耗分量W0-b分别为2.93×10−4mm 和5.49×10−5mm,W30-b分 别为5.73×10−4mm 和1.08×10−4mm,0 和30 mm 处第2 周期相比第1 周期分别降低81.26%和81.15%,轮轨磨耗分 量W0-r均 为1.87×10−4mm,W30-r均 为2.23×10−6mm。

图11 单位段长2种车轮磨耗分量Fig.11 Two kinds of wheel wear components per unit length

将单位段长下磨耗量折算为每万km 磨耗量,可知2 个镟修周期研磨子磨耗速率W0-b分别为0.12mm/万km 和0.02 mm/万km,W30-b分 别 为0.24mm/万km 和0.05 mm/万km,轮轨磨耗速率W0-r约为0.08 mm/万km,W30-r接近0。

4 结论

1) 与干线动车组相比,城际动车组车轮的磨耗速率更大,最大差5.6 倍,最大磨耗发生于踏面外侧(20~50 mm),而非名义滚动圆附近。研磨子频繁作用和硬度过大是造成磨耗过快的主因。

2) 研磨子不变的前提下,变更LMA 和LM 型面对车轮磨耗基本无影响。更换研磨子工作模式和材质后,磨耗速率明显下降,表面状态良好。

3) 由接触分析发现,踏面30~50 mm 区域磨耗由研磨子磨耗分量主导,而−30~30 mm 区域是研磨子和轮轨2种磨耗分量共同作用的结果。

4)对于LM 型面,研磨子和轮轨2 种磨耗分量的估计结果如下:2 个周期内研磨子磨耗分量的磨耗 速 率W0-b为0.12 mm/万km 和0.02 mm/万km,W30-b为0.24 mm/万km 和0.05 mm/万km;轮轨磨耗分量的磨耗速率W0-r约为0.08 mm/万km,W30-r接近0。