汽车涂装同色异谱的评价方法

2021-10-20杨浪侯颖尚俊虎郑旋郑礼宁

杨浪 侯颖 尚俊虎 郑旋 郑礼宁

(东风本田汽车有限公司,武汉430056)

1 前言

随着汽车产业发展与升级,市场对乘用车性能要求提高的同时,对汽车装饰性的要求也越来越高,颜色外观作为顾客对整车的第一印象,其和谐统一已成为顾客最基本要求,直接影响顾客对整车的满意度[1]。汽车外观由车身及众多外饰件组成,如何保证车身与外饰件颜色的一致性一直是各大整车厂涂装领域色差控制及质量管理的重要环节。根据某车型新颜色开发过程中车身与保险杠出现的同色异谱现象,对汽车涂装同色异谱产生的原因、评价方法和管理方法进行探讨,以期完善汽车涂装新色开发颜色评价体系,提高新色开发效率。

2 汽车涂装同色异谱

2.1 同色异谱

颜色的形成离不开光谱,任何1个物体都有其特定的光谱反射率曲线。1个物体在指定光源下,其光谱曲线是入射光在通过物体的吸收、透射、反射等过程后最终形成。反射出的可见光谱被标准观察者所捕获,就会产生光谱三刺激值(即红、绿、蓝三原色),再由观察者做出视觉反应。当光谱反射率曲线不同的2个物体在某一光源下的光谱三刺激值相等时,就认为这2个颜色为该条件下相等色。由于不同光源是由不同波长的光组成,当光源发生变化时,产生的光谱三刺激值就不再相等,颜色结果也不相同,这种现象为同色异谱[2]。

汽车外观由车身和保险杠、门把手、后视镜等多个外饰部品组成。由于外饰件多是塑料件,与车身材质不同,因此使用的涂装材料、涂装工艺以及涂装设备也不尽相同,这也造成车身与外饰件组装时更易产生色差。也正是由于涂料设计上的差异,导致在太阳光下颜色相同的车身与部品在阴天或是其它光源下常出现颜色不匹配的现象,即汽车涂装同色异谱。这种现象本质上是车身与外饰件的匹配在异色光源下差异扩大出现了色差。

2.2 车身与外饰件同色异谱的主要原因

同种材质、同种成分的2个部品在不同的光源下,呈现的颜色始终相同。汽车车身及外饰件涂料一般由不同的供应商提供,不同供应商的涂料体系一般也不相同,这也加剧了整车色差管控的难度,同时也更易出现同色异谱。

在汽车涂装领域,金属车身水性涂装工艺已有数十年的使用实绩,而外饰件多以改性PP、ABS为主,更多的仍使用油性涂装工艺,其涂料组成有着本质的不同。由于溶剂的不同,车身及外饰件涂料选择的树脂组成、颜料组成及珠光组成都会不同,那么其光谱反射曲率也会存在较大差异。当光源发生变化时,不可避免存在匹配发生变化的现象。近些年,水性涂料在塑料件的涂装领域应用越来越普及,尽管涂料体系更加趋于接近,但由于基材的不同和承受烘烤温度的差异,车身与外饰件涂料的涂料体系依然不同,这也使得同色异谱在汽车涂装领域始终存在。

3 汽车涂装颜色评价方法

3.1 汽车涂装颜色开发流程

新车型研发的同时,会根据车身的外型设计确定相应的颜色,并由设计部门提供相应的色板,即标准色板。各涂料供应商根据标准色板的五角度色相值、金属粉感等颜色指标进行涂料的设计、调配,通过实验室内模拟喷涂和与标准板的反复对色调整,最终找到与标准色板颜色一致的涂料配方。为了节约开发时间,一般车身涂料与外饰件涂料会并行开发,当2类涂料颜色均与标准板颜色一致时,会在整车厂进行实车的喷涂后对色修正,最终实现车身颜色与外饰件颜色的一致。

3.2 整车色差控制方法

在颜色开发阶段保证涂料色板与标准色板无色差是新颜色导入色差控制的关键一环。由于消费者主要通过肉眼进行外观评价,目前汽车涂装色差的判定主要以目视为主。由于目视带有一定的主观性和随机性,同时效率低下,因此还需要仪器测量辅助判定。即依据目视的结果,结合仪器实测色相值进行判定。

对于目视评价一般要求在户外(阳光直射区域)或具有标准光源的AUDIT(汽车外观质量评审)房间环绕整车,从不同的角度进行观察[3]。当车身与外饰件匹配超过目视限度存在明显差异时即判定为色差不合格。

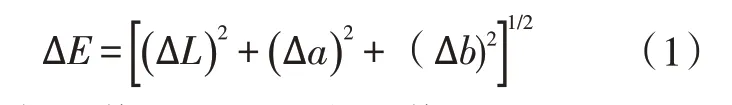

色相的测量一般采用分光测色法,目前汽车涂装公司和相关供应商均采用X-Rite(爱色丽)公司生产的MA9X系列色差仪,以D65模拟日光光源,10°视野角为主,从5个角度来进行色差管控[4]。采用最多的允差公式(公式1),修正后,是以标准为中心,在四周绘出1个椭圆形球体允差范围,进行色差控制[5]。

式中,ΔE为色差值;ΔL为明度差值;Δa为红相差值;Δb为黄相差值。

一方面由于肉眼对不同颜色色差的容忍程度不同,另一方面由于不同主机厂对颜色的管控要求不同,所以不同厂商颜色的评价标准也不尽相同。通过目视评价为主数据测量为辅的颜色评价方法,能够有效的保证汽车涂装车身与外饰件色相的一致性。几乎所有的主机厂都规定了颜色评价的要求及标准,均是以太阳光下的目视及D65光源下的测量数据为准。但由于不同部品同色异谱现象的普遍存在,在这一评价标准下,当光源发生变化时,匹配完好的部品可能出现不匹配的现象,这使得色差的评价存在一定隐患。

4 汽车涂装同色异谱的评价方法

4.1 汽车涂装同色异谱案例分析

以H厂新色导入过程中出现的同色异谱为例,对新色导入过程进行探讨。该厂颜色开发流程为:实验室颜色确认,新色色板纳入,车身、保险杠涂料厂家颜色开发,色板与标准板对比判定,实物喷涂对色,标准板决定,新色试制。

在进行高明度高彩度的新颜色“闪烈黄”的导入过程中,涂料厂家根据给定的标准色板及涂膜体系进行颜色开发,并按常规评价方法在室外自然光及色差仪D65光源下对试制色板进行定性定量评价通过后,在主机厂进行了实物的喷涂。实车对色过程选择了阳光充足的室外,车身与保险杠及标准板目视匹配良好,同时在X-Rite、MA-96、D65光源下色相数据也基本接近,判定无色差,颜色通过。但在新车试制阶段,发现颜色匹配完好的车身与保险杠在荧光灯下出现了颜色不匹配的现象,如图1所示,图1a为车身与保险杠在日光灯下的匹配效果,目视无差异;图1b为同一车身与保险杠在荧光灯下的匹配效果,保险杠偏绿,目视存在明显的差异。由于荧光灯下车身与保险杠颜色不匹配,工厂判定存在色差,保险杠涂料进行重新开发。

调查发现,其它外饰件与车身在太阳光下匹配完好,在荧光灯下匹配时也出现了同样的现象,且在实验室色板开发阶段便存在这一现象。由于颜色评价过程中,未考虑车身与饰品存在的同色异谱,导致在新色开发初期以及实物评价阶段均未能及时发现色相异常,进而造成了这一色差事故的出现。在随后的颜色重新开发过程中,涂料厂家在评价时加入了D65、A光源、F光源下的目视评价,通过调整颜料和珠光种类、含量等,最终在开发阶段实现了保险杠色板与车身色板在不同光源下均匹配完好的要求。但由于前期颜色开发过程的失误,最终导致整体项目的延期,造成不小的损失。

通过以上案例,说明了在新颜色开发以及整车颜色的评价过程中,提前识别同色异谱并作出准确判断及调整对于项目推进及色差的防范至关重要。

4.2 同色异谱评价体系建立

对于车身与外饰件的涂装,不论颜色的同色异谱程度如何,只要光源变化,颜色的变化方向相同(L、a、b值的变化趋势),变色程度相同(ΔE值),那么它们的匹配依然不存在色差。由于车身与外饰件涂装材料的差异,不同光源下同色异谱的程度不可避免出现不同。在现今的汽车涂装行业,对于车身与外饰件色差的评价与管理各个整车厂都有其严格的标准,而对于同色异谱的评价却少有讨论。以“闪烈黄”的开发为例,在发现因颜料的同色异谱造成色差后,管理层迫切希望将同色异谱的评价纳入到新色开发的评价中,完善色差评价体系,防止再次出现同样的不良。

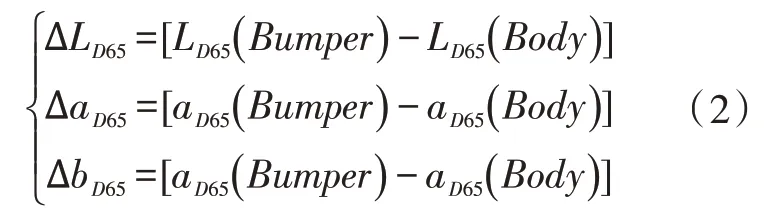

在车身与保险杠色差的评价及管控过程中,行业内设立了差值管控的方法,通过肉眼定性的评价,明确色差的允许范围,采用色差仪进行定量的管理。这种方式下色差的表征为公式(2)。

式中,ΔL D65为保险杠相对车身在D65光源下明度差值;Δa D65为保险杠相对车身在D65光源下红相差值;Δb D65为保险杠相对车身在D65光源下黄相差值。

当ΔL D65、Δa D65、Δb D65在管控范围内时,色差判定合格。

由于色差的评价仅在室外目视和色差仪D65光源下进行,无法对同色异谱进行判定,对此需要引入新的光源。在同色异谱的研究中,CIE推荐以D65为参照光源,A光源、F光源为待测光源。由于F2光源与目前通用的室内照明设备色温相近,更贴近日常使用,且作为色差仪中常用光源,因此选择了F2光源作为汽车涂装同色异谱的评价光源[6]。

假定保险杠与车身的颜色在D65光源下无色差,由于同色异谱的存在,那么在F2光源下保险杠与车身的颜色相对D65均会发生变化,又由于同色异谱程度的差异,保险杠与车身的匹配也相应发生变化,见公式(3)。

式中,ΔL F2为保险杠相对车身在F2光源下明度差值;Δa F2为保险杠相对车身在F2光源下红相差值;Δb F2为保险杠相对车身在F2光源下黄相差值。

那么当ΔL F2、Δa F2、Δb F2在目视容忍范围内时,也即保险杠与车身在F2光源下的差异可被接受,即判定无同色异谱。根据同色系颜色开发的经验,结合实际的目视效果,对“闪烈黄”在F2光源下的色差容忍度进行了标定。在D65和F2光源下,当车身与保险杠的色相差值均在管控范围内时判定无同色异谱。

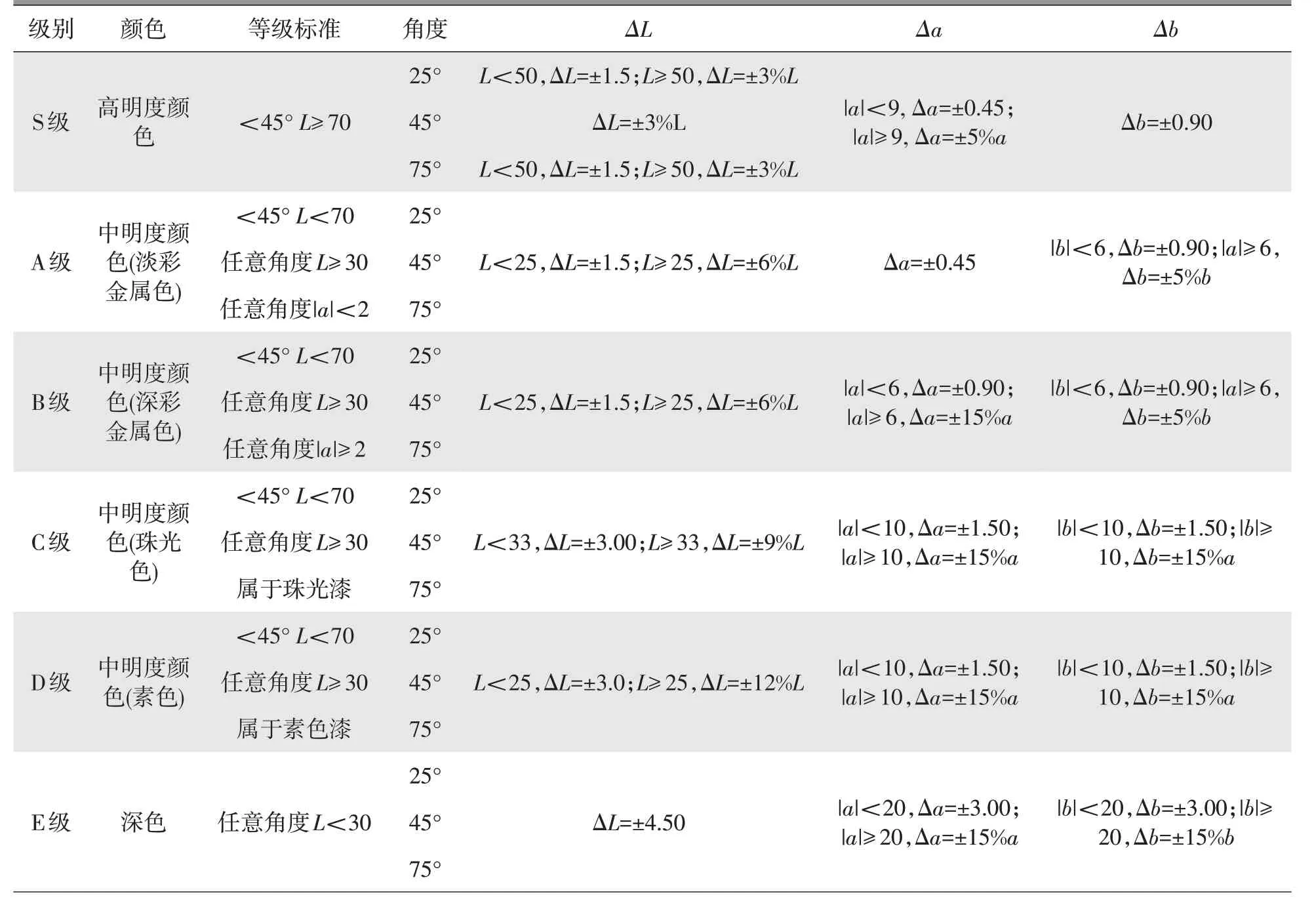

根据“闪烈黄”同色异谱的评价方法,其它颜色也可以用类似的方法进行表征。以H厂颜色管控为例,如表3所示,根据颜色的不同将颜色按肉眼色差容忍度由小到大依次标定为S级、A级、B级、C级、D级、E级。当饰品与车身在D65光源下无色差,即色差值ΔL D65、Δa D65、Δb D65在管控范围内,那么切换至F2光源,饰品与车身的色差值ΔL F2、Δa F2、Δb F2也在表1所示范围内时,判定无同色异谱。

表1 不同颜色同色异谱容许范围

结合新色开发的流程,在涂料厂家新色开发,颜色评价过程中,加入荧光灯下的目视判定,以及F2光源下同色异谱程度的定量测量,能够提前识别新颜色导入同色异谱的风险,封闭颜色开发的色差隐患。作为主机厂,在颜色评价中加入异色光源定性、定量评价,能够提前发现色差异常,提高质量控制能力。

4.3 评价体系的应用

同色异谱现象是同一物体在不同光源下的显色差异,是始终存在无法消除的,只能通过材料、工艺的调整去缩小这种差异。传统车身与部品的对色仅在太阳光下评价,未考虑同色异谱的存在,在新的评价体系中加入了荧光灯下的目视以及F2光源下的定量评价,对于同色异谱的识别至关重要。同时也完善了汽车涂装颜色的评价体系,提高了新颜色开发的准确度及效率。在生产制造过程中定期的开展车身与部品同色异谱的评价,也能及时的发现涂料及生产工艺的变化。

5 结论

汽车车身与外饰件的同色异谱,本质上来说是不同部品匹配出现的色差问题,但在汽车涂装行业却很少讨论这一现象。通过分析某H车厂新颜色开发过程中出现的同色异谱案例,进一步证实了汽车涂装同色异谱的客观存在。通过在颜色的评价体系中引入荧光灯下目视的定性评价及色差仪F2光源下的定量评价标准,完善了颜色的评价体系。同时对汽车涂装同色异谱的可接受程度进行了规定,即饰品与车身在F2光源下的色差变化在其D65光源下设定的色差管控范围内时,同色异谱可接受。