内螺旋槽零件在车铣复合机床上的加工方法研究

2021-10-20闫博

闫 博

(东莞市德勤教育科技有限公司,广东东莞 523000)

1 引言

内螺旋槽加工在数控车床上历来都是一个难题,尤其是复杂的内螺旋槽零件,该内螺旋槽是一种分布在内孔壁上的梯形截面沟槽,在内孔壁上均匀附着5条,内孔是一个锥形孔,螺旋槽深度也是由外而内逐渐减小。内孔比较大,约200mm左右,内螺旋槽又是空间曲线,其加工过程很难检测,在数控车床上加工是一个难题,如果加工时采用内孔切槽刀车削的方法加工,虽然保证了零件表面的加工质量,但加工余量太大,加工时间太长,影响了加工效率。而采用内壁铣刀铣削的方法铣削内螺旋槽,虽然提高了零件的生产效率,但加工出来的内螺旋槽表面粗糙度达不到图纸的要求。所以在保证内螺旋槽零件表面质量的前提下,把两种加工方法结合在一起,粗加工采用内壁铣刀铣削的方法加工,精加工采用内孔切槽刀车削的方法加工,这样既提高了零件的生产效率,又保证了零件的表面质量。

2 零件结构分析

内螺旋槽零件如图1所示,螺旋槽材质为铝合金AL6061-T6,6061-T6是铝、镁、硅合金,是一种热处理型的耐腐蚀性合金,高强度,高硬度广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶、电车、铁道车辆、家具机械零件、精密加工、模具等。

图1 内螺旋槽零件图

该 零 件 主 要 由φ203mm、φ208mm、φ250mm、φ234mm、φ279.5mm、φ284.5mm 外圆和60°的外锥度,φ191mm、φ272.5mm内孔,φ4mm端面孔和有关倒角等表面组成。内锥螺旋槽其截面形状为梯形,螺旋槽底孔直径为φ191mm,螺旋槽槽宽26.4mm,螺旋槽凸台宽4.7mm,5头内螺旋槽在孔口以锥螺旋线形状附着在内孔壁上,轴向方向呈均匀分布,每两条螺旋线之间的夹角为72°,内螺旋槽底大端直径为φ212mm,小端直径为φ195mm。整个零件图尺寸标注符合数控加工尺寸标注要求,轮廓描述清楚完整,表面粗糙度要求为Ra1.6μm和Ra3.2μm,零件表面处理需要做5±2μm本色阳极氧化。

3 加工工艺分析

使用焊接的铝制软爪装夹,使零件的所有工步都能在机床上完成。因为有内螺旋槽,所以不能在普通数控车床上完成,需要用到带有动力头的车铣复合机床,考虑到零件的复杂性和对形位公差要求比较高,零件则需要分多次装夹。第一次装夹首先粗车零件外轮廓和内孔,留精加工余量。第二次装夹加工可采用一把定制的内壁铣刀伸进内孔壁上粗铣内螺旋槽结合内沟槽车刀精车内螺旋槽侧面和底面的方法加工。第三次装夹反撑内孔表面,加工所有外径和内孔表面以及端面,保证零件图纸上的形位公差要求和精度要求。零件加工完成后,拆下工件,使用自制刮刀去除工件各处毛刺,用气枪吹干净工件上的毛刺,切屑。再用振动笔在零件外径居中位置打标,最后零件再做本色阳极氧化表面处理。

4 选择毛坯和机床

因为是批量加工,该产品需要加工200件,根据图纸要求,选择工件毛坯尺寸为φ290×150mm 中心孔φ186mm的中空管料,材质为AL6061-T6高硬度铝合金。

加工该零件的机床为韩国产的斗山数控车削中心,该机床主轴回转直径可达500mm。刀塔可装15把刀具,主轴转速可达5,000 转/min,机床的特点就是X、Z轴反应速度快,换刀速度也快,可以极大地节省机床的非切削移动时间,提高零件生产效率。其机床加工精度可以达到0.003mm。该机床具有X、Z、C3 个轴,其中X轴Z轴可在刀塔上装上动力头进行铣削加工,C轴可进行分度加工,机床系统采用大众所熟知的通用系统——FANUC OI系统。

5 选择刀具

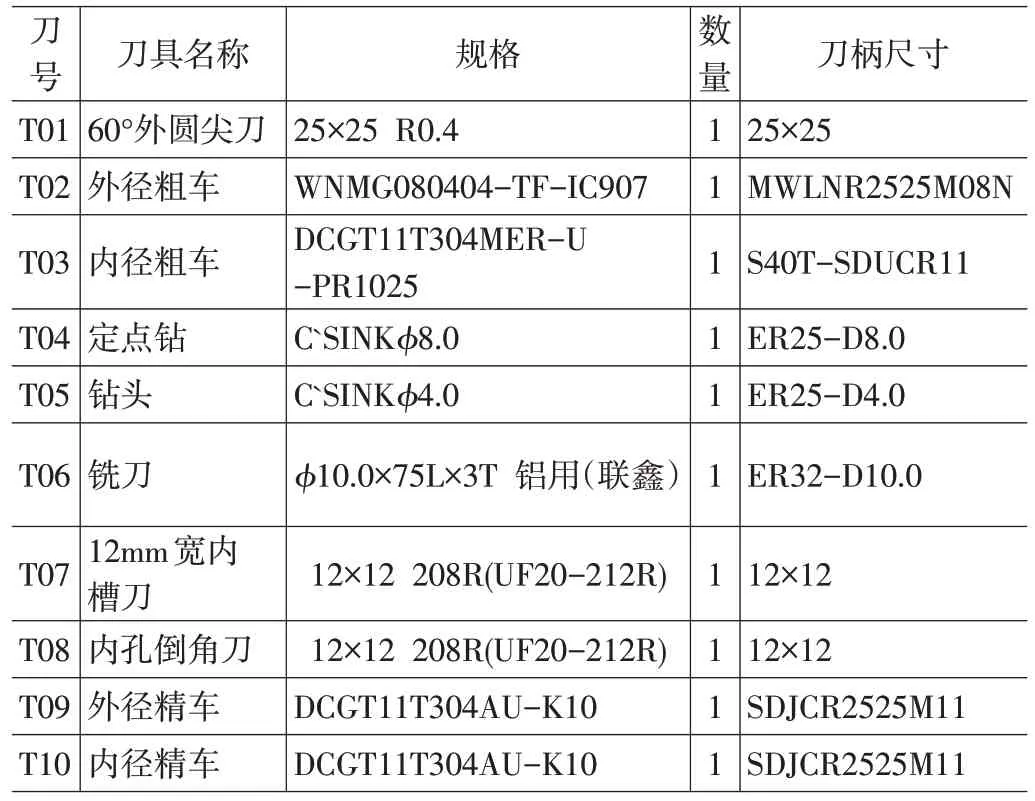

零件加工刀具清单如表1所示。

表1 零件加工刀具清单

此内壁钻动力头为铣内螺旋槽专用动力头,需要专门定制,在原有径向动力头的基础上做一个悬伸壁能伸进内孔加工。其大致外形如图2所示。

图2 内壁钻轮廓图

6 确定零件和刀具的装夹方式

该零件需要3次装夹车削才能完成加工步骤。

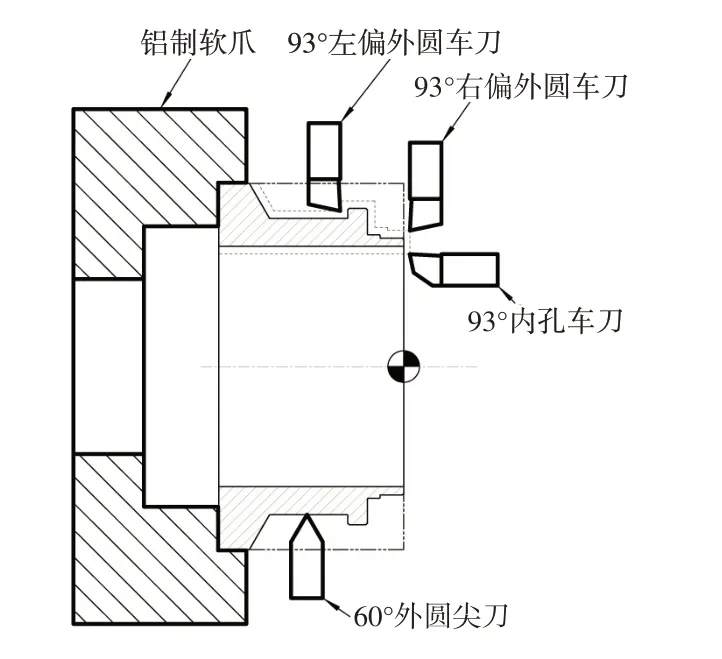

(1)1 夹毛坯用车铣复合机床的液压三爪卡盘夹持,如图3所示,因夹持直径太大,在三爪的最外端焊接了3块悬伸软爪,软爪材料用铝合金制造,可以有效保护已加工表面不受压力变形,软爪内孔夹持部位则车至φ290mm 长20mm,工件则伸出122mm 长。夹头压力不可调至太大,太大会导致工件变形,太小会夹不紧工件,经验证夹头压力为10kg左右。

图3 1夹工件与刀具的安装图

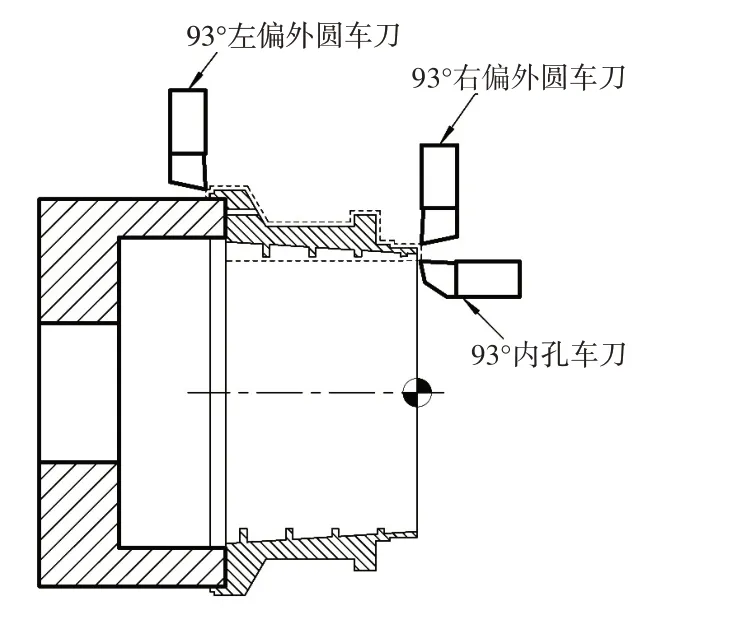

(2)2 夹同样采用铝制软爪,如图4 所示,软爪内孔夹持部位则车至φ251mm 长15mm,夹住φ250.6mm的已加工外圆表面,用工件左侧面和软爪的内孔侧面贴合定位。

图4 2夹工件与刀具的安装图

(3)3 夹需要用到铝制反爪,如图5 所示,反爪外圆直径车至φ272.5mm,用反爪撑住φ272.5mm的已加工的内孔表面,已加工的工件内孔侧面顶住反爪端面定位夹紧。

图5 3夹工件与刀具的安装图

7 工序安排

该工件共分3次装夹车削完所有尺寸。

第一次装夹:

(1)粗车径向槽——使用60°外圆尖刀粗车φ234mm 径向槽底面和61°的斜面,留1.5mm 精加工余量,转速n设为400 转/min,进给量f设为0.25mm/转,背吃刀量ap设为1mm。

(2)粗车外轮廓及端面——使用主偏角为93°刀尖半径为R0.8mm 的外圆右偏刀粗车φ203mm、φ208mm、φ250mm 外圆、61°的斜面和端面,留0.6mm精加工余量。转速n设为400 转/min,进给量f设为0.3mm/转,背吃刀量ap设为2mm。

(3)粗车径向槽及端面——使用主偏角为93°刀尖半径为R0.8mm的外圆左偏刀粗车φ234mm径向槽底面及端面,留0.6mm 精加工余量。转速n设为400 转/min,进给量f设为0.3mm/转,背吃刀量ap设为2mm。

(4)粗车内孔——使用主偏角为93°刀尖半径为R0.8mm的内孔粗车刀粗车φ190mm内径,留0.6mm精加工余量,转速n设为400 转/min,进给量f设为0.3mm/转,背吃刀量ap设为2mm。

第二次装夹:

(1)定点钻打点——使用φ8mm 定点钻打点定位,钻深为3mm,转速n设为1,000 转/min,进给量f设为0.1mm/转。

(2)钻孔——使用φ4mm 钻头钻通孔,钻深为28mm,转速n设为1,500 转/min,进给量f设为0.1mm/转,钻孔退刀量为0.5mm,逐层钻孔深度为3mm。

(3)粗车端面——使用主偏角为93°刀尖半径为R0.4mm 的外圆右偏刀粗车端面,留0.2mm 精加工余量,轴向平移步距设为1mm,退刀量设为0.2mm,转速n设为400转/min,进给量f设为0.25mm/转。

(4)精车内孔——使用主偏角为93°刀尖半径为R0.4mm的内孔粗车刀精车φ272.5mm内径及端面,转速n设为500 转/min,进给量f设为0.2mm/转,保证表面粗糙度为Ra1.6μm。

(5)粗铣内螺旋槽——车铣复合机床刀架上安装一种定制的可以悬伸进内孔的径向动力头,在动力头上装φ8mm的平底铣刀,使用铣刀在内孔壁上粗铣出内螺旋槽,在螺旋槽在两侧面和底面各留0.5mm的精加工余量,铣刀转速n设为2,500 转/min,进给量f 设为350mm/min,背吃刀量ap设为1mm。

(6)车内螺旋槽侧面——车铣复合机床刀架上安装一种自制的可以悬伸进内孔的径向内孔切槽刀,刀头宽12mm,刀头一侧需磨出20°左右的螺旋升角,以防干涉到内螺旋槽的侧面,使用内孔槽刀在内孔壁上分层精车内螺旋槽侧面,因是C轴联动,所以不需要设置主轴转速,加工时进给量f设为6,000mm/min,背吃刀量ap设为0.5mm。

(7)车内螺旋槽底面——使用内孔槽刀精车内螺旋槽底面,加工时进给量f设为6,000mm/min。

(8)内螺旋槽棱边倒角——车铣复合机床刀架上安装一种自制的可以悬伸进内孔的内孔切槽倒角刀,刀头宽12mm,刀头两个副切削刃磨出45°斜角,一侧刀刃需磨出20°左右的副后角,以防刀刃的副后面干涉到内螺旋槽的棱边,棱边倒角一刀车出来,不需要分刀加工,加工时进给量f设为6,000mm/min。

(9)φ4mm 孔口倒角——使用φ8mm 定点钻侧刃对φ4mm 孔口倒角,倒角C0.2mm,转速n设为1,000 转/min,进给量f设为0.1mm/转。

(10)内螺旋槽口部倒角——使用φ8mm 定点钻侧刃对内螺旋槽口部倒角,倒角C0.2mm,转速n设为1,000转/min,进给量f设为0.1mm/转。

第三次装夹:

(1)车左边外轮廓及端面——使用主偏角为93°刀尖半径为R0.4mm 的外圆右偏刀精车φ203mm、φ208mm、φ250mm 外圆和端面,转速n设为500 转/min,进给量f设为0.25/mm/转,倒角进给量设为0.12mm/转。

(2)车右边外轮廓及端面——使用5mm宽外圆切槽刀精车φ234mm、φ284.5mm、φ279.5mm 外圆、60°的斜面和端面,转速n设为500 转/min,进给量f设为0.25mm/转,倒角进给量设为0.12mm/转。

(3)车内孔——使用主偏角为93°刀尖半径为R0.4mm 的内孔精车刀精车φ191mm 内径及端面,转速n设为500转/min,进给量f设为0.15mm/转,倒角进给量设为0.1mm/转,保证表面粗糙度为Ra1.6μm。

零件在车床上加工完成后使用自制小刮刀去除工件各处硬毛刺,倒角0.2mm,不可刮伤工件其他面。用振动笔打标,打标位置在φ234mm外圆上大概位置,尽量居中,打标内容为英文字母C(字母为大写),字高约5mm。最后零件做表面处理,本色阳极氧化,氧化层厚度5±2μm,氧化后图示尺寸不可超差。

8 结语

通过对内螺旋槽零件的数控加工工艺分析研究,特别是难加工,精度要求高的内螺旋槽零件,设计出合理的夹具,利用研制的新型内螺旋槽铣削动力头,经过合理的工序安排,顺利在数控车床上实现了此类零件的加工。