平移动模型腔双色塑件注射模设计

2021-10-20梁贵东张少飞

梁贵东,张少飞

(1.上汽通用五菱汽车股份有限公司,广西柳州 545005;2.森骏卓越精密模具(深圳)有限公司,广东深圳 518132)

1 塑件结构分析

图1 所示为一个汽车内部的双色塑件,外形尺寸为190×130×15mm。其中内部绿色部分第一色是PC胶料,外表面第二色橙色部分是透明PC胶料。该模具要求1模1腔,即一次完整的双色注射成型后生产一个完整的双色塑件。要求在同一副模具上注射成型。

图1 双色塑件

2 设计要点

2.1 分型线及出模方向的确定

在确定塑件的出模方向及分型线前,先分析一下模具注射成型时的具体要求。此副模具所配的生产双色注塑机是简易H 型130t 双色注塑机,最大锁模具力为130t,注塑机拉杠柱间距为500mm,即模具的宽度尺寸不能超过500mm。该双色注塑机只是定模部分配有两个相互垂直的射嘴,副射嘴位于注塑机天侧,动模部分没有配备旋转工作台,因此不能够采用旋转整个动模部分实现双色注射成型。该双色塑件属于新塑件研发项目,初期产量不多,对模具的注射成型周期没有特别要求,在模具设计考虑尽可能降低模具的制造成本。

图2所示为塑件的分型图。由于该双色塑件的第二色胶料完全在模具的动模型腔侧,在模具设计时考虑将该模具的定模型腔设计成一样,动模型腔设计不同,从而实现双色注射成型。于是,该模具的设计方案为定模型腔固定,动模具型腔设计成平移式,通过液压缸移动动模型腔,从而实现第一色与第二色动模型腔不同进行双色注射成型。这与常见的双色模具设计的基本原则——“定模塑件形状不同,动模塑件形状完全相同”的设计原理类似,只是该副双色注射模的定模塑件形状完全相同,而动模塑件形状不同。

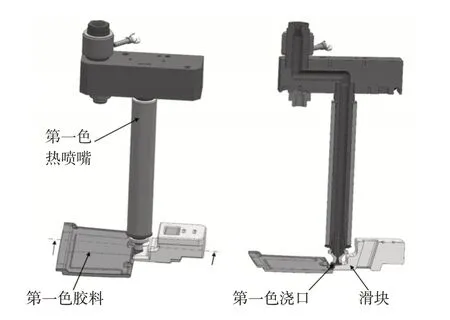

2.2 浇口设定

考虑到第二色胶料是透明PC 胶料,所以第一色胶料的进胶口位置应选择在不可见的外观区域。该塑件的第一色胶料采用热流道转侧浇口进胶方式,图3 所示为第一色胶料的进浇口图,该塑件第一色采用大浇口进胶,模具内部需要设计滑块辅助成型及脱模。图4所示为第一色胶料流道的浇注系统图。

图3 第一色胶料浇口

图4 第一色胶料的流道浇注系统

为了使得该双色塑件的美观,第二色胶料的浇口位置选在塑件的边缘处,采用热流道转大浇口直接进胶,图5所示为第二色胶料的流道浇注系统图,图6所示为整副模具的热流道浇注系统图。

图5 第二色胶料的流道浇注系统

图6 整副模具热流道浇注系统

2.3 模具主要结构设计

该双色注射模设计的特点及关键点是如何设计动模具型腔的移动,实现二次注射成型。由图1可知,该双色塑件的宽度为130mm,因此动模型腔的平移距离应大于130mm,采用液压缸作为动模型腔的动力源比较合适。图7 所示为此可移动式动模型腔图,图8所示为第一色胶料注射成型动模型腔位置图,图9所示为第二色胶料注射成型动模型腔位置图。当第一色胶料注射成型完成后,在安装在动模模胚内部液压缸的作用下,推动动模具型腔从第一色注射成型位置移动到第二色注射成型位置,实现第一色与第二色注射成型位置切换,从而实现二次注射成型。

图7 动模可移动式动模型腔

图8 第一色注射成型动模型腔位置

图9 第二色注射成型动模型腔位置

2.4 塑件及流道顶出

通常的双色注射模具第一色胶料注射成型后塑件留在动模侧,而此套模具第一色注射成型后塑件留在定模侧。而且,此塑件第二色的外表面为A1 级抛光面,不容许有顶杆印,因此此塑件在第二色胶料注注射成型后塑件也需要留到定模侧。经过2次注射成型后,最终塑件在定模侧通过顶杆、顶管、直顶及液压缸将塑件顶出,图10所示为该模具经过2次注射成型后塑件的顶出图。

图10 两次注射成型后塑件的顶出状态

3 模具结构

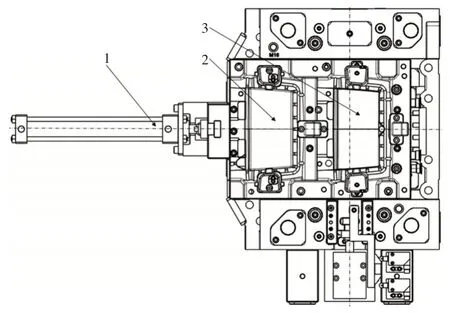

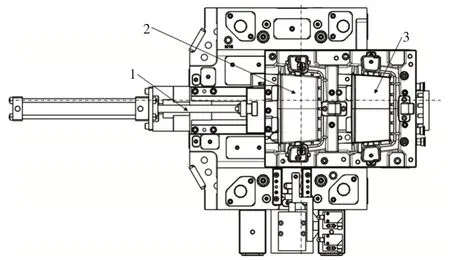

图11~图15为该模具的主要结构图。

图11 定模平面图

图12 第一色动模平面图

图13 第一色射胶结构图

图14 第二色动模平面图

图15 第二色射胶结构图

4 结束语

该模具通过液压缸移动模型腔,实现在同一副模具上进行双色注射成型,注塑机可以不需配转盘,模具结构紧凑,模具制造成本低,可以在较小型号注塑机上进行双色塑件生产,可降低注射生产成本,提高企业竞争力,可作为双色模具设计中的移动动模型腔结构的参考案例推广。