基于协同优化的某雷达天线座结构优化设计

2021-10-20房建斌

房建斌

(中国电子科技集团公司第二十研究所 西安 710068)

0 引言

在跟踪雷达结构中,天线座作为支撑雷达天线、实现伺服系统性能指标的重要结构组成部分,具有非常关键的作用[1]。

传统设计天线座的思路为:参照类似的产品进行结构设计、仿真分析、修改结构、再仿真分析…,不断迭代,最终获得满意的设计结果。这种参数修正和试错相结合的方式满足不了短时间、多变量条件下,几何特性、物理特性和综合力学性能相互耦合的优化设计要求,存在设计周期较长、设计结果整体性差,结构整体问题和某一具体问题相互交织,难以协调解决等。因此,摸索出一种基于造型和布局优化、约束优化、关键零部件拓扑优化的协同优化设计方法成为解决问题的有效途径[2]。

某跟踪雷达天线座内部零部件主要包括:方位传动、俯仰传动,以及电源等单元模块。在功能试验中发现整体刚度较低、局部强度较弱、造型不够美观等问题,如何在天线座自身重量、外部尺寸、接口关系受限的条件下一次性、高效、系统性地提高其力学性能,兼顾造型设计成为优化设计成功的关键。

1 造型优化设计

产品造型符合使用环境要求,具有整体协调美非常重要。该雷达天线座采用俯仰/方位叉臂式总体结构形式[1],天线座总体结构确定后,方位传动、俯仰传动形式及结构布局基本上不发生大的变化,针对产品的造型优化设计的重点在于使产品外部造型更加协调。

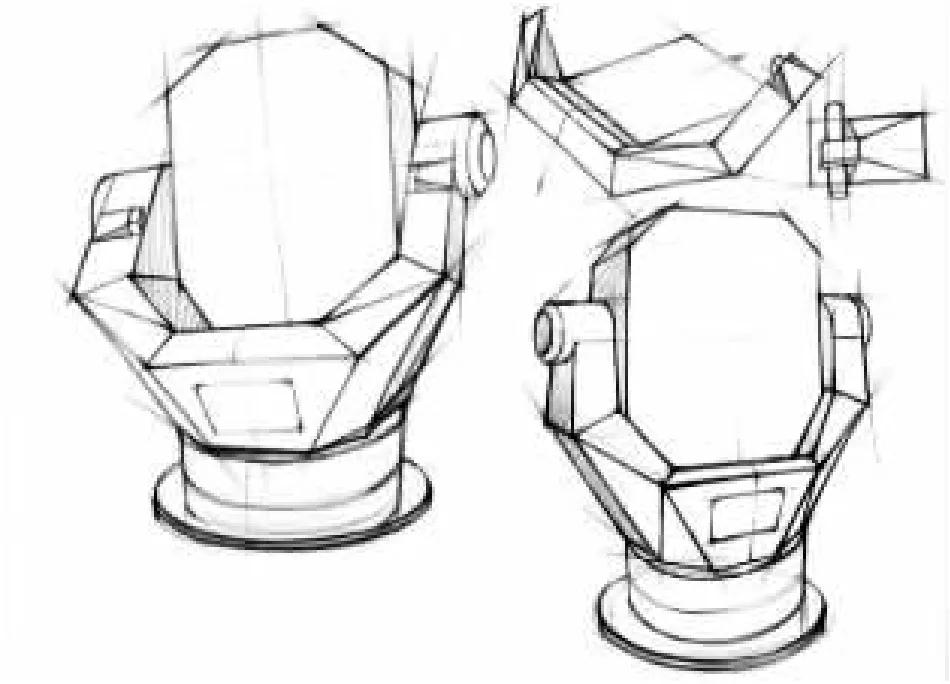

通过如图1所示的草图设计、细节设计、整体美化及多次迭代改善了产品外观美观度,满足了人因工程需求,提升了产品的外在使用感受,天线座在造型优化设计后具有以下几点优势:

图1 造型布局草图设计

1)天线座整体造型和谐统一、体现了产品硬朗的风格;

2)解决了局部零件之间视觉割裂、拼凑、臃肿的细节问题;

3)兼顾了后期加工制造的工艺合理性、人机工程交互的合理性等诸多因素。

外部造型优化对下一步约束优化和构型优化提供了努力的方向,内部结构及布局结合产品功能和性能通过结构构型优化得以统筹提升。

2 约束优化设计

天线座的约束包括外部约束和内部约束,外部约束主要是天线座和外部基座相连接的约束,内部约束主要是各个主要零部件之间相互连接之间的约束。一般情况下,内、外部约束多是通过若干个螺栓或者螺栓组连接,如:方位壳体和轴承之间、轴承和杯型件之间、杯型件和俯仰壳体之间的连接均通过螺栓进行连接。

实验测试表明,螺栓连接作为零件之间载荷传递的主要路径,成为动载荷下最为薄弱的环节,一般在振动试验中容易发生故障,主要表现为[5-7]:

1)零件连接部位在动载荷作用下发生局部烧蚀、磨损、开裂等现象;

2)动载荷作用下螺栓发生疲劳断裂破坏。

如图2所示。

图2 零件振动烧蚀、磨损

该天线座约束优化设计的重点在内部约束,主要依靠以下四项措施得以解决存在的故障:

1)扩大方位轴承尺寸,提高其抗倾覆力矩能力;

2)增加方位轴承和方位壳体、俯仰壳体零件之间螺栓连接的数量;

3)优化方位轴承和零件之间螺栓连接位置的分布;

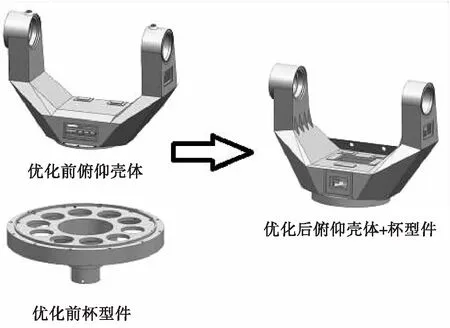

4)将原俯仰壳体和杯型件进行合并,如图3所示,减少螺栓连接的层级。

图3 俯仰壳体和杯型件合并

通过内部约束优化,使螺栓的分布排列更加合理、受力更为均匀,增强了方位壳体、俯仰壳体、方位轴承连接处的承载能力,使载荷在天线座内部各零件之间传递更为顺畅有效,从而解决了动载荷下螺栓连接最为薄弱的问题。

由于零件连接处基材的刚强度、受力的合理性与零部件结构构型紧密相关,因此还需要对结构的构型进行进一步的优化设计。

3 结构构型优化设计

在载荷、外部尺寸与重量等指标限制要求下,对关键零部件——俯仰壳体通过拓扑优化进行构型优化,从而找出结构的最优材料布局、载荷的传递路径、结构薄弱环节等,在保持结构轻量化的前提下,在满足内、外部约束条件的同时,使天线座刚度指标性能最大、结构布局合理、应力分布均匀。

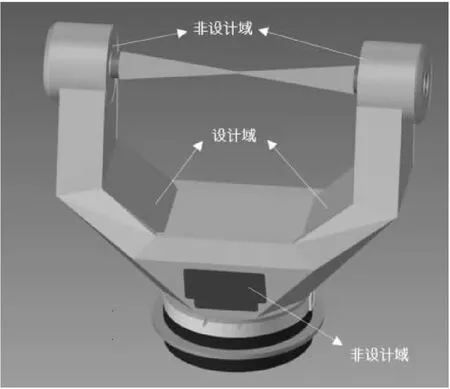

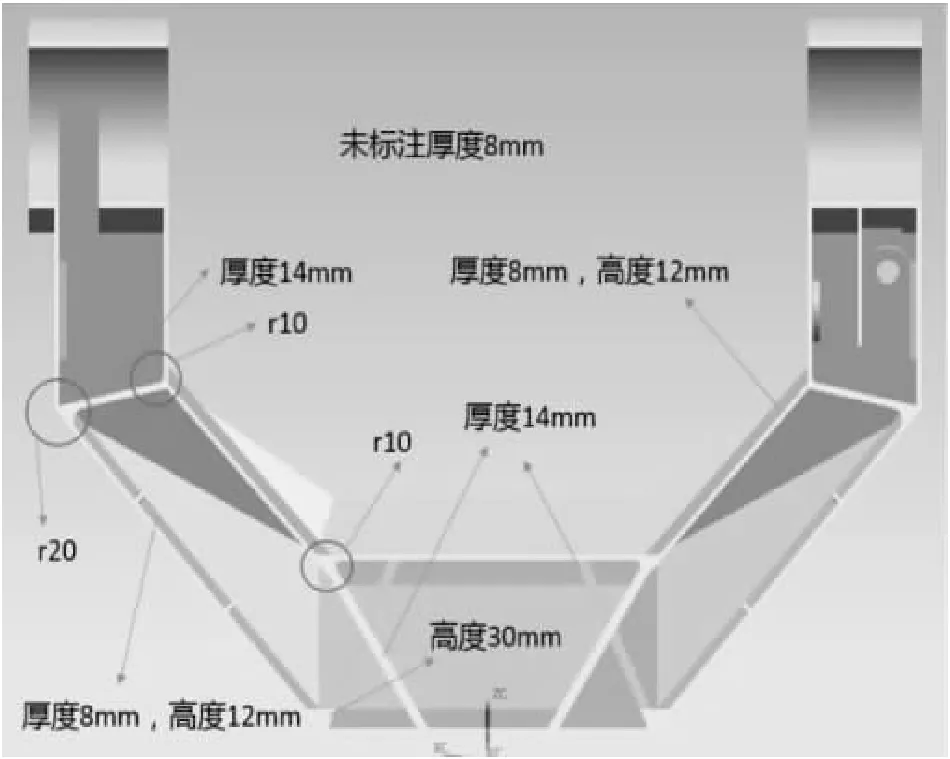

本文采用Hyperworks软件平台对造型和约束优化后的俯仰壳体进行拓扑优化设计,进行单元划分、材料属性设置、载荷约束等过程[3-4]。俯仰壳体有限元模型如图4所示。

图4 俯仰壳体有限元模型

3.1 俯仰壳体设计域的划分和处理

1)设计域:俯仰壳体拓扑优化设计域见图4中标识区域。

2)非设计域:下部深色区域和顶端标识区域以及俯仰壳体表面预留一层厚度为8mm的2D壳单元。

采用混合拆分处理模式,对俯仰壳体进行拓扑优化。

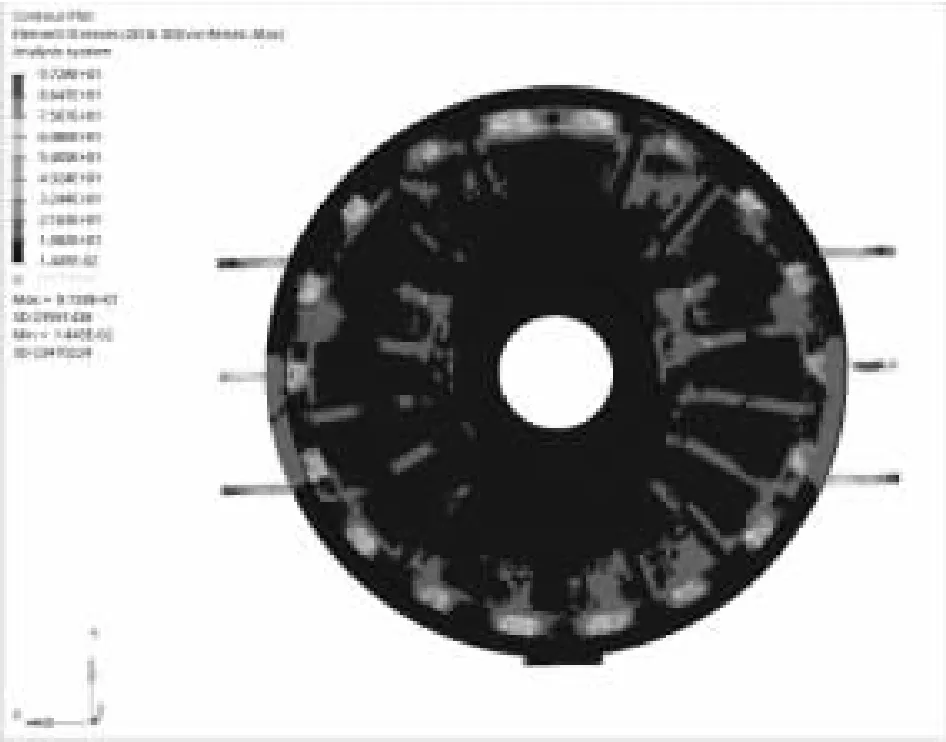

3.2 俯仰壳体拓扑优化

在软件中对模型拓扑优化相关参数进行设置,并对优化约束及优化目标进行迭代修改,约束结构的体积分数为0.15,最小优化尺寸为0.12,以结构整体刚度最大化为目标进行分析,通过若干次迭代分析,最终得到了比较理想的拓扑结果,如图5所示。

图5 拓扑优化结果云图

3.3 俯仰壳体模型重构

拓扑优化结果的云图不能够直接使用于具体的工程设计,必须对拓扑优化结果进行综合考虑,提取其拓扑特征进行重构,通过构建重构模型的有限元模型,并对新的模型进行尺寸优化和加强筋优化,给出俯仰壳体的最终设计模型,用于工程实际,如图6所示。

图6 俯仰壳体最终优化模型参数

3.4 俯仰壳体内部布局优化

拓扑优化分析结果除了给出图6所示的俯仰壳体结构优化加强筋的分布和尺寸以外,针对由于初始设计存在的内部零部件布局不合理,造成力学性能不足的问题,给出了内部设备安装布局、结构开孔更为合理的位置调整方案,使之和俯仰壳体融为一个整体,共同承载,如图7所示。

图7 内部布局优化模型图

具体调整有以下几点:

1)天线座开孔位置由前部转移到顶部;

2)内部电源等模块结构直接承受部分载荷;

3)后部窗口由单一腔体改为双腔体设计;

4)对铸造加工方案给出了合理的建议和思路。

4 动力学仿真分析

为了验证天线座整体结构优化的效果,重点对其进行了动力学仿真分析,包括模态、结构频响、冲击、颠振和抗炮振分析等。本文着重以模态和结构频响分析为例进行了说明。

4.1 模态分析

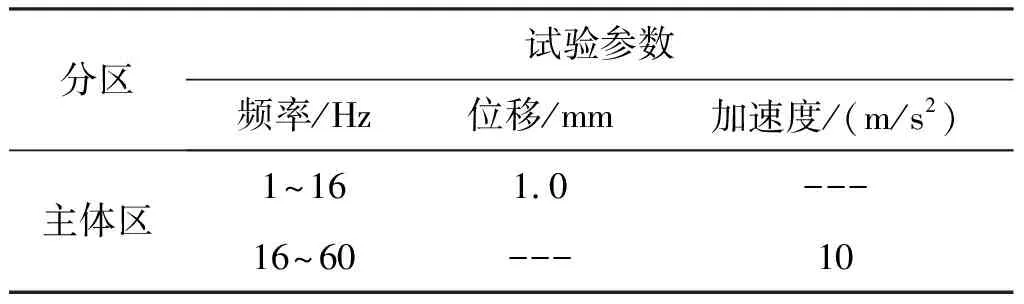

模态是结构的固有属性。按照GJB1060.1-1991中的振动试验要求[8],仿真扫频振动输入参数如表1所示。

表1 扫频振动输入参数

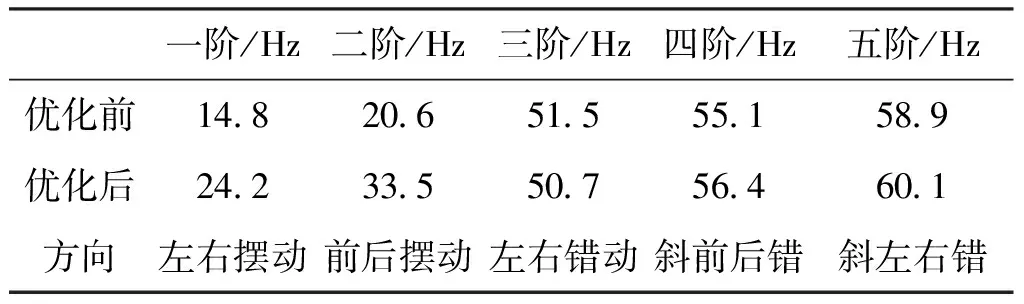

通过仿真分析,天线座结构优化前后1~5阶固有频率如表2所示。

表2 天线座优化前后1~5阶固有频率

通过表2中结果可以得出:优化后对天线座整体结构系统力学性能影响最大的一阶固有频率提升63.5%,二阶固有频率提升62.6%,可以得到优化后的天线座整体刚度性能获得了较大提升。

4.2 连接螺孔处应力分析

约束优化、构型优化后,杯型件和俯仰壳体之间通过螺栓连接的薄弱环节已经消除。对方位壳体和轴承之间、轴承和俯仰壳体之间的螺栓孔处连接基材进行应力分析,如图8、图9应力云图所示。

图8 俯仰壳体和轴承连接应力云图

图9 轴承和方位壳体连接应力云图

对比初样机,螺孔处应力由300MPa降到100MPa左右,远小于螺孔基材的抗拉极限,满足性能要求,不会发生基材烧蚀等现象。

4.3 结构频响分析

通过仿真和实验分析,对天线座影响最大的是一阶和二阶固有频率,因此本文重点一阶和二阶固有频率共振点进行频响分析。图10至图13给出了响应最严酷方向的位移和应力分析结果。

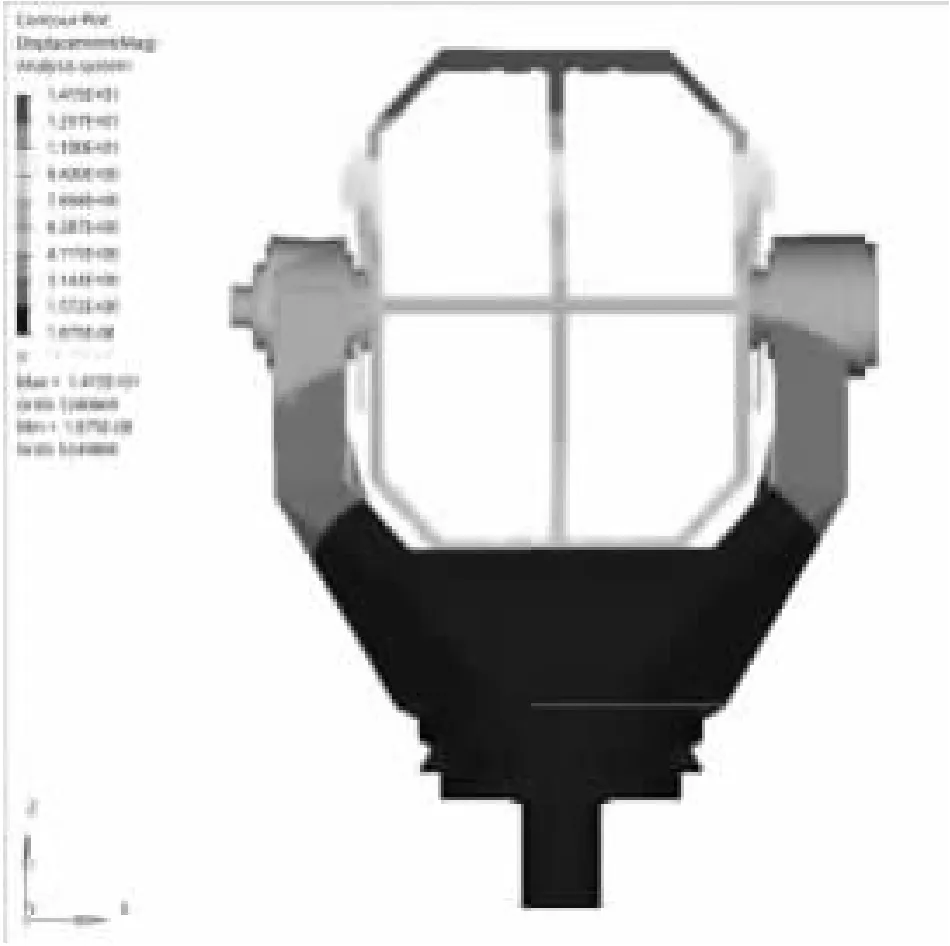

图10 一阶位移响应云图

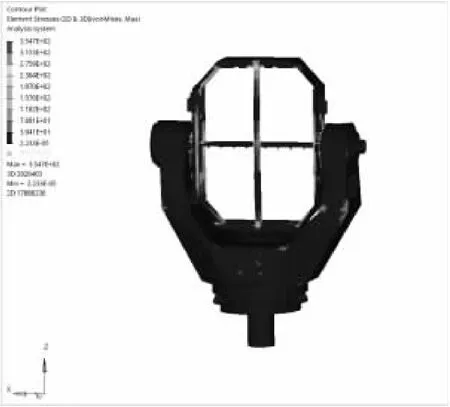

图11 一阶应力响应云图

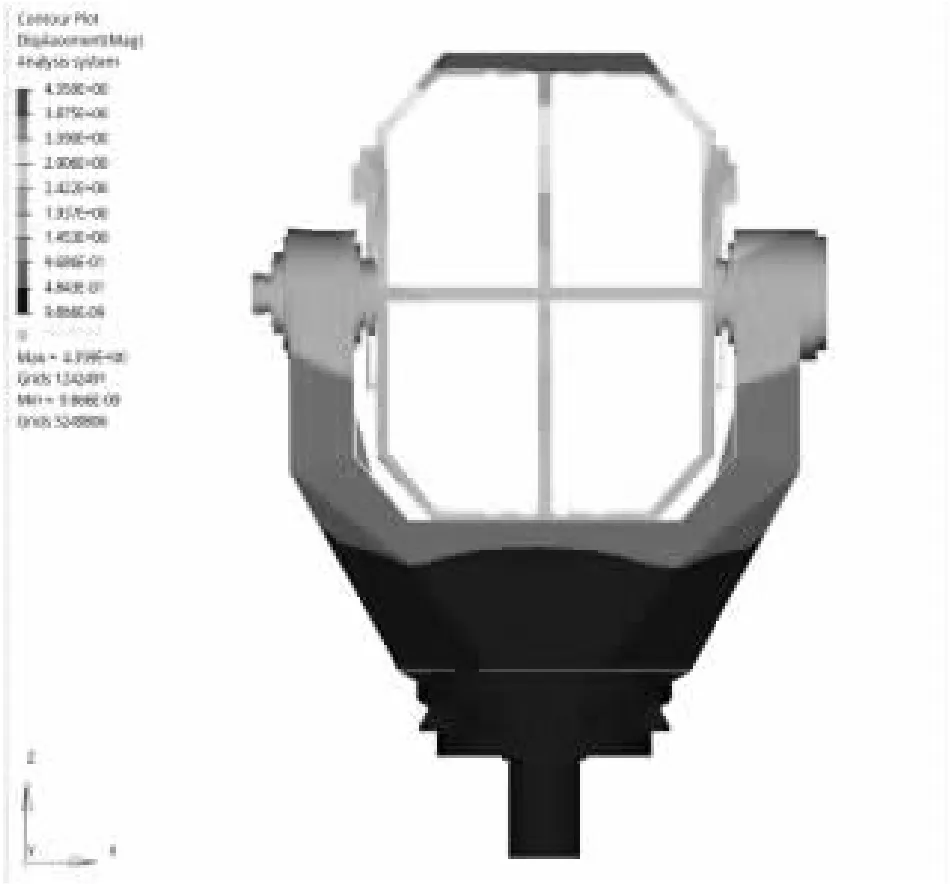

图12 二阶位移响应云图

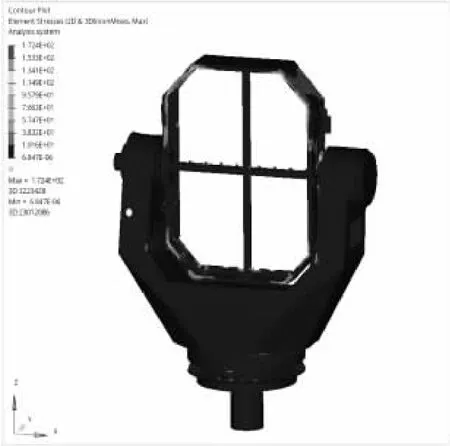

图13 二阶应力响应云图

通过图10至图13的仿真结果可以得到:

在一阶共振时,天线座位移响应最大为14mm(优化前为26mm),俯仰壳体整体的位移也明显下降,下半部分位移几乎可以忽略;最大应力350Mpa在钛合金拨叉位置上;俯仰壳体总体应力已经控制在70~80Mpa之间,棱边应力在100Mpa左右,应力分布均匀,均在安全范围内,符合疲劳强度要求[7]。

在二阶共振时,整体结构位移更小,最大仅有4mm(优化前为18mm),主要振型为前后点头;最大应力在钛合金拨叉位置上,为172Mpa;俯仰壳体最大应力值仅有76Mpa,且应力分布均匀,应力集中点几乎没有。

4.4 结果分析

基于协同优化设计后的天线座整体造型美观,一次性整体力学性能基本上能够达到理想的结果,虽然还具有极少量的应力集中点,如天线座俯仰壳体棱边、拐角处还存在应力集中点,但是通过过局部修正,很快能够达到满意的效果,不需要对整个天线座再进行二次大的修改和重新建模、仿真,付出的代价较小。

5 结束语

基于协同优化的设计方法和设计思路,有效解决了某舰载天线座在外形尺寸、重量等诸多限制条件下存在的造型美观问题以及刚度弱、应力超限、应力严重分布不均等力学方面的问题,具有一次建模前瞻性较好、结构整体性较好,同时兼顾了细节设计,用时较短、费效比高等特点。

协同优化方法不但在解决多个故障交织问题时效果明显,而且在某一新型装备结构设计过程中,相比较传统的“建模-仿真-修正”设计方法,同样具有非常重要的优势和使用价值。