固相法制备掺杂型高色度CoxM1-xAl2O4/高岭土 复合颜料

2021-10-19张安杰曾慧崇王乃迪齐彦兴李华明

张安杰,陶 雯,曾慧崇,王乃迪,牟 斌,齐彦兴,李华明

(1.西北永新涂料有限公司,兰州 730046;2.中国科学院兰州化学物理研究所,甘肃省黏土矿物应用研究重点实验室,兰州 730000; 3.中国科学院兰州化学物理研究所,精细石油化工中间体国家工程研究中心,兰州 730000)

0 引 言

复合无机颜料(complex inorganic pigments)是指由几种金属氧化物的混合物经过高温(一般800 ℃以上)煅烧后形成的颜料,根据DCMA(dry color manufacturers association)的分类方法,将复合无机颜料按照颜料的化学成分和晶体结构共分为14种:斜锆石型、硼酸盐型、赤铁矿型、石榴石型、橄榄石型、方镁石型、硅铍石型、磷酸盐型、柱红石型、烧绿石型、锐钛型、榍石型、尖晶石型及锆石型。在实践中应用最多和最主要的有金红石型、尖晶石型和赤铁矿型。钴蓝(CoAl2O4)作为一种重要的尖晶石型无机颜料,由于具有良好的耐热性能、耐酸、耐碱、耐化学稳定性,可应用于涂料、陶瓷、耐温涂料等领域[1-2]。但制备钴蓝颜料的钴类化合物价格昂贵,探索低成本、高色度的钴蓝颜料制备技术显得尤为重要。

目前,通常采用担载法和金属离子掺杂法来降低钴的用量[3-5]。在钴蓝颜料制备过程中,Peng等[6]引入Zn2+替代Co2+,Zhou等[7]引入Ca2+替代Co2+,从而相对减少Co2+的用量,但所制备的钴蓝颜料在高温煅烧过程中仍会发生二次团聚。Mu等[8]研究发现,在钴蓝颜料制备过程中,引入黏土矿物可有效阻止CoAl2O4在高温晶化过程中的二次团聚,改善钴蓝颜料的分散性,从而获得分散性能良好的钴蓝/黏土矿物复合颜料。

高岭土来源丰富,具有典型片层状结构和优异的耐酸碱性能,课题组前期以高岭土为基体,围绕Co2Al2O4/高岭土复合颜料的可控制备技术和应用研究开展了系列研究工作[9-13]。前期研究表明,在钴蓝/黏土矿物复合颜料制备过程中,引入钴蓝质量的60%的黏土矿物,可有效降低钴蓝颜料总体成本的40%左右,同时可提高钴蓝纳米粒子的分散性能。但是所制备的钴蓝复合颜料仍存在以下两方面的问题:一是钴蓝复合颜料的色系比较单一,二是钴蓝复合颜料的成本仍然较高。

为了进一步降低Co2Al2O4/高岭土复合颜料的制备成本,并且拓展钴蓝复合颜料的色系,本文在钴蓝黏土矿物复合颜料的基础上,以Al2O3和Co3O4为主要原料,同时引入高岭土、ZnO、CaO或MgO,采用固相法制备高色度CoxM1-xAl2O4/高岭土复合颜料,系统考察研磨时间、煅烧温度、添加量对CoxM1-xAl2O4/高岭土复合颜料性能的影响,并将所制备的复合颜料应用于有机硅耐热涂料,考察复合颜料对涂料耐热性能的影响。

1 实 验

1.1 原材料

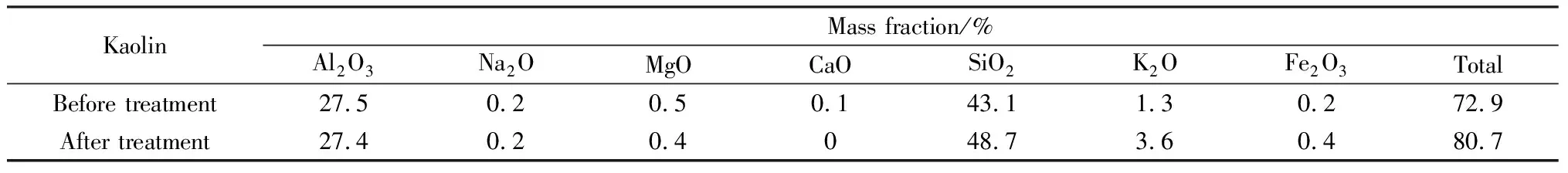

试验主要原材料:高岭土(kaolin,福建龙岩高岭土有限公司),使用前用4%(质量分数)的HCl处理,除去可溶性碳酸盐等杂质,洗涤至中性后过200目(74 μm)筛备用,高岭土酸处理前后的化学组成列于表1;Al2O3(γ-Al2O3,粒径为20~50 nm)、Co3O4(≥99%,质量分数)、ZnO(≥99%,质量分数)、CaO(≥99%,质量分数)、MgO(≥99%,质量分数);丙烯酸树脂和环氧树脂(海能化学有限公司);流平剂(BYK-333,毕克化学中国有限公司);陶瓷粉(w(SiO2)+w(Al2O3)≥99%,质量分数)(工业级,灵寿矿产品有限责任公司);滑石粉(工业级,广州昊肈有限公司);NaOH、HCl及无水乙醇(工业级,国药集团化学试剂有限公司)。

表1 高岭土酸处理前后的主要化学组成Table 1 Main chemical compositions of the kaolin before and after acid treatment

1.2 制备方法

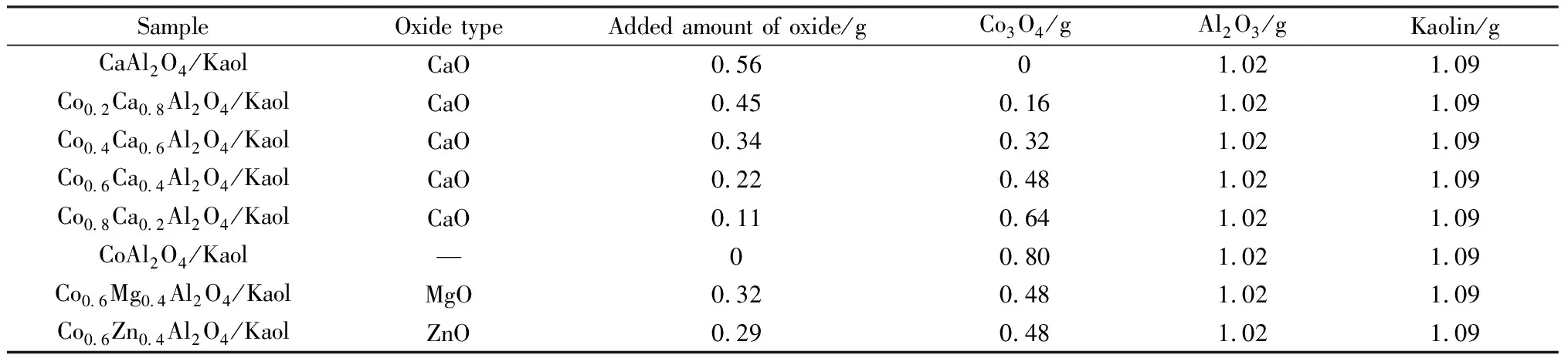

分别按照表2的配方量,将各种原材料加入到研磨罐中,再加入10 mL的无水乙醇作为分散介质,在转速为450 r/min的条件下,研磨不同时间后将样品于60 ℃下干燥12 h制得前驱体。将前驱体分别在不同温度下煅烧2 h,制备(CoxCa1-xAl2O4)复合颜料。试验过程中,系统考察不同研磨时间 (6 h、12 h、18 h和24 h)、煅烧温度(1 000 ℃、1 100 ℃、1 200 ℃和1 300 ℃)、氧化物掺量(20%、40%、60%、80%,摩尔分数)及氧化物类型(CaO、ZnO或MgO)对复合颜料色度的影响。具体考察因素如表3所示,制得复合颜料标记为(CoxM1-xAl2O4)/Kaol(M为Ca2+、Mg2+或Zn2+)。

表2 样品配方组成Table 2 Composition of samples formula

表3 样品制备条件Table 3 Preparation conditions of samples

1.3 晶粒尺寸的计算

晶粒尺寸的大小可以通过谢乐公式进行计算,在计算过程中,按照最强衍射峰所对应的晶面计算晶胞参数[14]。

(1)

式中:D表示晶粒大小,nm;λ为波长(CuKa),nm;B为半峰宽,rad,B=Bm-Bs,Bm为测试的半峰宽,Bs为石英的半峰宽;θ为最强衍射峰的衍射角,(°)。

1.4 有机硅耐热涂料中的应用

有机硅耐高温涂料的制备过程如下:按照配方量将树脂、复合颜料、陶瓷粉、滑石粉等加入研磨罐中,研磨一定时间;用规格为0~100 μm刮板细度计测量涂料细度,直到细度小于50 μm时,加入流平剂、消泡剂、分散剂等助剂,将转速调至500 r/min,继续搅拌20 min,随后加入溶剂调节黏度至20~30 s,静置30 min,将其喷涂于喷砂钢板表面(喷涂前钢板表面需打磨、清洗、干燥。涂膜厚度:(75±5) μm)。将样板放置于恒温、恒湿试验箱中(湿度:(40±10)%,温度:(25±2) ℃),养护7 d,测试性能。涂料的配方列于表4。

表4 涂料配方Table 4 Paint formulations

1.5 有机硅耐热涂料的耐热性能考察

将养护好的样板放入到马弗炉中,分别在800 ℃和900 ℃下煅烧2 h,通过测量耐热前后的色度(CIE)值及观察耐热前后的涂膜外观,评价耐热性能。

2 结果与讨论

2.1 CIE颜色性能

图1给出了不同研磨时间、不同煅烧温度、不同掺量及不同金属氧化物制得复合颜料的色度值。由图1(a)可以发现,当研磨时间从6 h增加到12 h,复合颜料的b*值从-51.39降低至-62.89,但继续增加研磨时间,b*值基本不变,故研磨时间定为12 h。如图1(b)所示,煅烧温度对复合颜料的色度值影响较大,随着煅烧温度的增加,复合颜料的b*值逐渐降低。当煅烧温度增加到1 200 ℃,复合颜料的b*值最小,继续增加煅烧温度,b*值有所增大。这主要归因于复合颜料在高温条件下发生烧结[4]。此外,复合颜料的a*值随着煅烧温度的增加逐渐增大,L*值随着煅烧温度的增加逐渐降低。因此,最佳煅烧温优选为1 200 ℃。

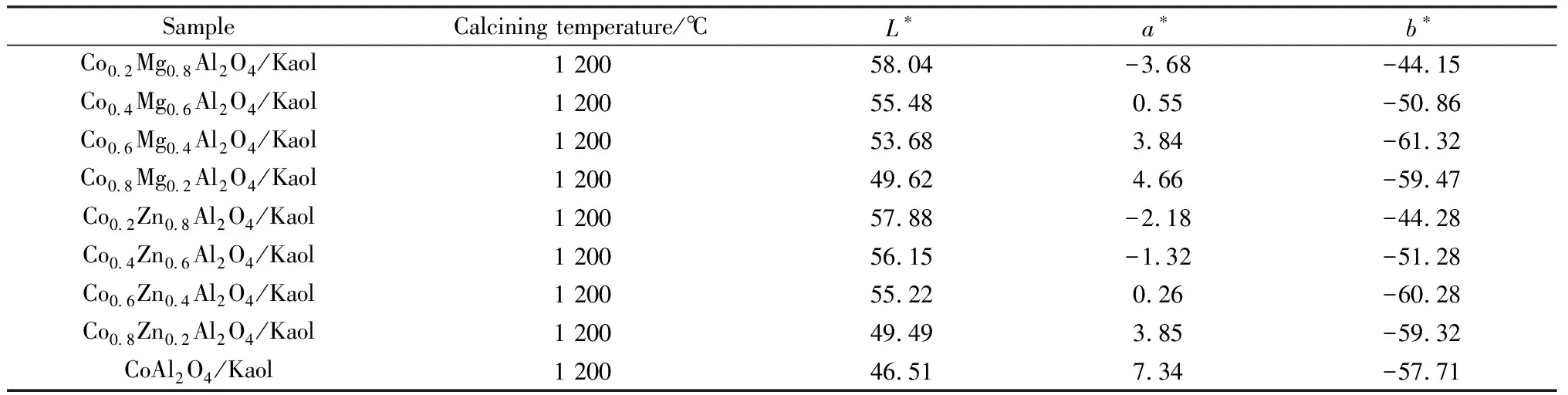

不同掺量的Mg2+和Zn2+所制备的复合颜料经过1 200 ℃煅烧后的色度值列于表5,由表5及图1(c)可知,当n(Co2+)/n(M2+)(M2+为Ca2+、Mg2+、Zn2+)为3 ∶2时,复合颜料的b*值最小,制得复合颜料具有最好的呈色性能(L*=53.68,a*=7.58,b*=-62.89),所以n(Co2+)/n(M2+)定为3 ∶2。当引入不同的金属元素时(图1(d)),制得复合颜料a*值和L*值接近,引入Mg2+后CoxMg1-xAl2O4/Kaol复合颜料的a*值与CoAl2O4/Kaol复合颜料接近,但引入Ca2+后制备的CoxCa1-xAl2O4/Kaol复合颜料a*值高于CoAl2O4/Kaol复合颜料,复合颜料偏红相,引入Zn2+后制得的CoxZn1-xAl2O4/Kaol复合颜料a*值小于CoAl2O4/Kaol复合颜料,复合颜料偏绿相。因此,通过掺杂不同的金属离子,可实现对复合颜料的颜色调控。

表5 引入不同掺量金属元素制得复合颜料经过1 200 ℃煅烧后的色度值Table 5 CIE of composite pigment prepared by introducing different amounts of metal elements after calcination at 1 200 ℃

图1 不同制备条件下制得复合颜料的色度值:(a)研磨时间、(b)煅烧温度、(c)Co2+和Ca2+物质的量比和(d)金属氧化物类型Fig.1 Effect of different factors on CIE parameters of the composite pigments: (a) grinding time, (b) calcining temperature, (c) molar ratio of Co2+ to Ca2+ and (d) types of metal oxides

2.2 XRD分析

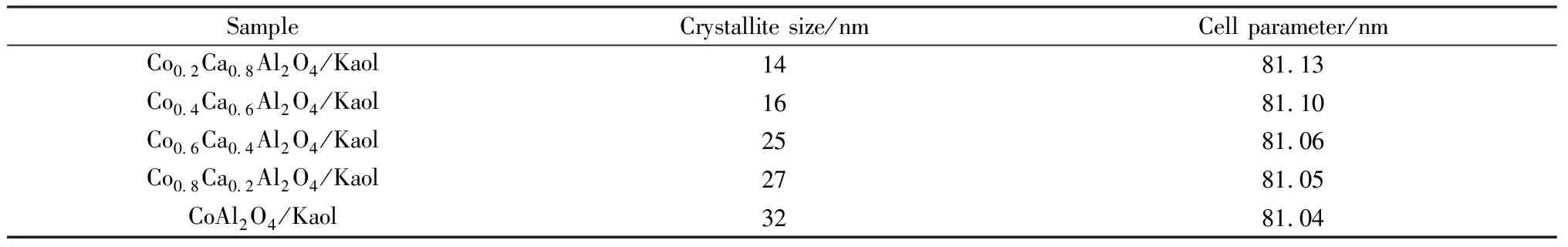

图2(a)为不同煅烧温度下制得Co0.6Ca0.4Al2O4/Kaol的XRD谱,随着煅烧温度的增加,Co0.6Ca0.4Al2O4/Kaol的特征衍射峰相对强度逐渐增加,峰宽逐渐变窄,表明颜料的结晶度增加;当煅烧温度增加到1 200 ℃时,Co0.6Ca0.4Al2O4/Kaol衍射峰的相对强度基本不变。此时,石英的衍射峰消失,这主要归因于石英在1 200 ℃下转变为无定型SiO2[15]。继续增加煅烧温度,Co0.6Ca0.4Al2O4/Kaol的衍射峰相对强度下降,这与复合颜料发生烧结现象有关。同时,随着Ca2+添加量的增大,Kaol-HP复合颜料的晶粒尺寸增大,晶胞参数由81.05 nm增加到81.13 nm,主要是掺杂的金属离子半径较大时,导致晶胞参数增大,而引入离子半径较小的金属离子时,导致晶胞参数降低。不同Ca2+添加量下复合颜料的晶粒尺寸和晶胞参数列于表6。

图2 (a)不同煅烧温度制得Co0.6Ca0.4Al2O4/Kaol和(b)不同Co2+与Ca2+物质的量比制得CoxCa1-xAl2O4/Kaol的XRD谱Fig.2 XRD patterns of (a) Co0.6a0.4Al2O4/Kaol prepared at different temperatures and (b) CoxCa1-xAl2O4/Kaol prepared at different molar ratios of Co2+ to Ca2+

表6 不同煅烧温度下复合颜料的晶粒尺寸和晶胞参数Table 6 Crystallite sizes and cell parameters of CoxCa1-xAl2O4/Kaol prepared at different temperatures

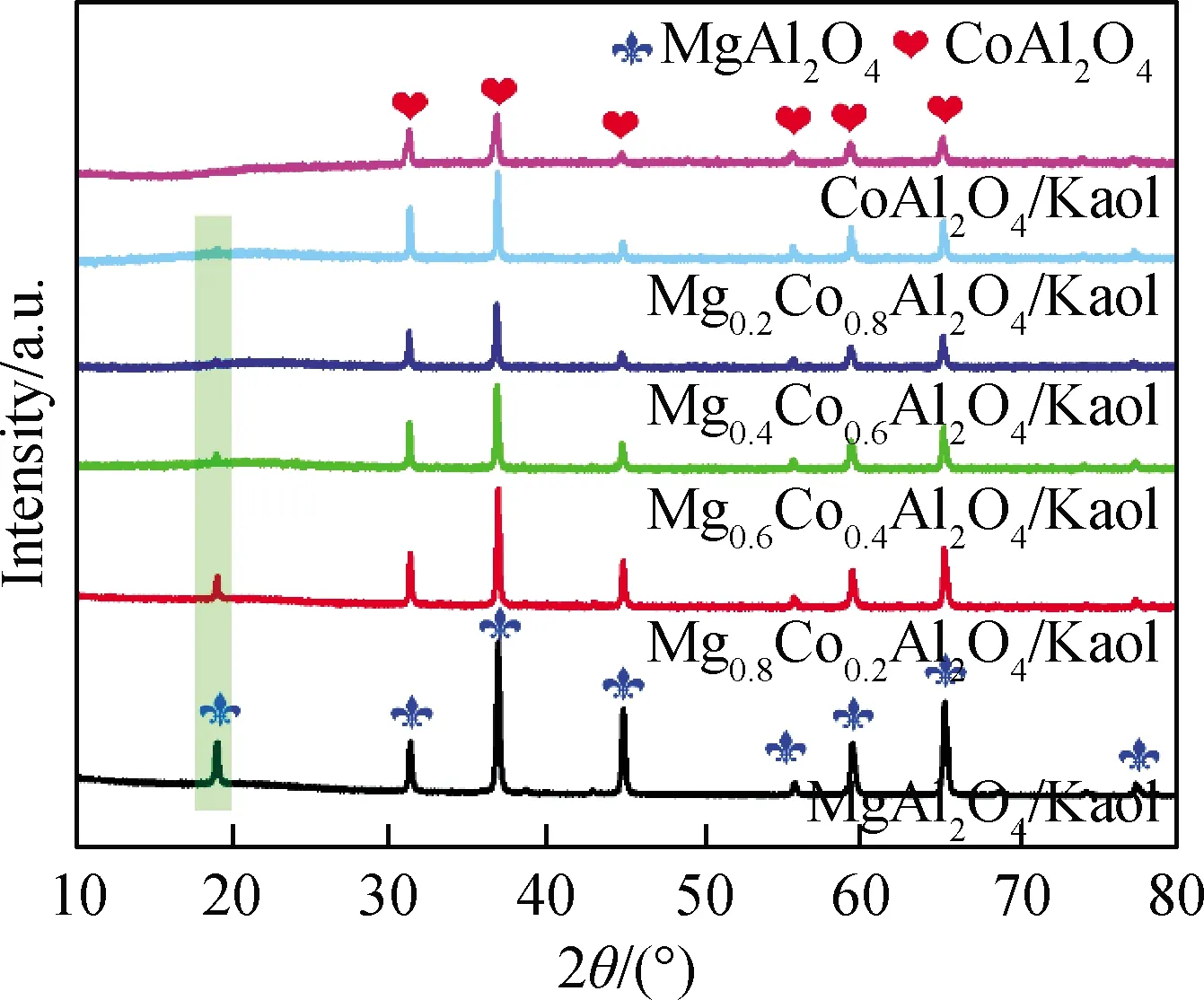

图2(b)为不同Co2+与Ca2+物质的量比制得CoxCa1-xAl2O4/Kaol的XRD谱,对照标准卡JCPD card No.23-1036,在2θ=23.6°、25.8°、26.0°、27.8°、29.1°、33.9°、35.3°、39.2°、40.6°、42.6°、43.3°处对应于CaAl2O4的衍射峰,对照标准卡JCPD card No.10-458,2θ=31.1°、36.8°、44.8°、49.0°、55.5°、59.2°、65.2°分别对应于CoAl2O4的衍射峰[2]。这表明在钴蓝复合颜料制备过程中,引入Ca2+制备的复合颜料为以CoAl2O4为主相的混相化合物。由于Ca2+的离子半径远大于Co2+,(rCa-rCo)/rCo>0.3,同时Co2+以四配位为主,Ca2+不存在四配位形式,在形成尖晶石相CoAl2O4的过程中,Ca2+难以进入CoAl2O4晶格。因此,CoO与Al2O3反应形成尖晶石相CoAl2O4,而CaO与Al2O3反应形成单斜晶系的CaAl2O4,并且两者同时反应形成两种物相的混合物。此外,随着Ca2+掺量的增加,CoAl2O4的衍射峰向高角度偏移,衍射峰变宽,强度降低,这主要是引入Ca2+后,形成了CaAl2O4和CoAl2O4的均相混合物,离子间的相互作用导致了CoAl2O4晶格发生变化。引入的金属离子半径大于所替代离子的半径时,导致衍射峰向高角度偏移,衍射峰变宽;而引入较小半径的金属离子时,衍射峰向小角度方向偏移,衍射峰变窄[4]。相比之下,引入与Co2+离子半径相近的Mg2+和Zn2+,Mg2+或Zn2+进入尖晶石相CoAl2O4,部分替代Co2+,形成MgAl2O4-CoAl2O4或ZnAl2O4-CoAl2O4的固溶体复合颜料。其中,不同Mg2+掺量制得的复合颜料XRD谱如图3所示。当Co2+与Mg2+的物质的量比大于3 ∶2时,形成MgAl2O4-CoAl2O4固溶体[9];当Co2+与Mg2+的物质的量比小于3 ∶2时,复合颜料以尖晶石相CoAl2O4为主。由于Mg2+与Co2+的四配位离子半径相近,部分Mg2+进入尖晶石相CoAl2O4晶格形成固溶体。通过前期研究表明,20%~25%(质量分数)的Mg2+替代Co2+参与到CoAl2O4的晶相反应之中[4]。

图3 不同Co2+与Mg2+的物质的量比制得 复合颜料的XRD谱Fig.3 XRD patterns of the composite pigments obtained at different molar ratios of Co2+ to Mg2+

2.3 FTIR分析

图4为不同Co2+与Ca2+物质的量比制得复合颜料的FTIR谱。图中3 440 cm-1处为—OH的伸缩振动峰特征峰,1 636 cm-1处为吸附水的弯曲振动峰。在CaAl2O4/Kaol复合颜料中,823 cm-1、683 cm-1和571 cm-1处为Al—O键的伸缩振动峰[16-17]。随着Co2+的引入,Al—O键的强度降低,在660 cm-1和490 cm-1处出现了Co—O键的伸缩振动峰,在Co2+含量较低时,产物以CaAl2O4的晶相为主,复合颜料的吸收峰表现为CaAl2O4的特征吸收峰;当Co2+含量较高时,以CoAl2O4的晶相为主,复合颜料的吸收峰表现为CoAl2O4的吸收峰,并且随着添加量的增加,Co—O键的伸缩振动峰向低波长方向偏移,这主要是与Ca2+的引入有关,其与XRD分析结果一致。表明引入Ca2+制备的复合颜料不是简单的CaAl2O4和CoAl2O4的两相混合,而是形成了均相混合物。

图4 不同Co2+与Ca2+物质的量比制得 复合颜料的FTIR谱Fig.4 FTIR spectra of composite pigments prepared at different molar ratios of Co2+ to Ca2+

2.4 TEM分析

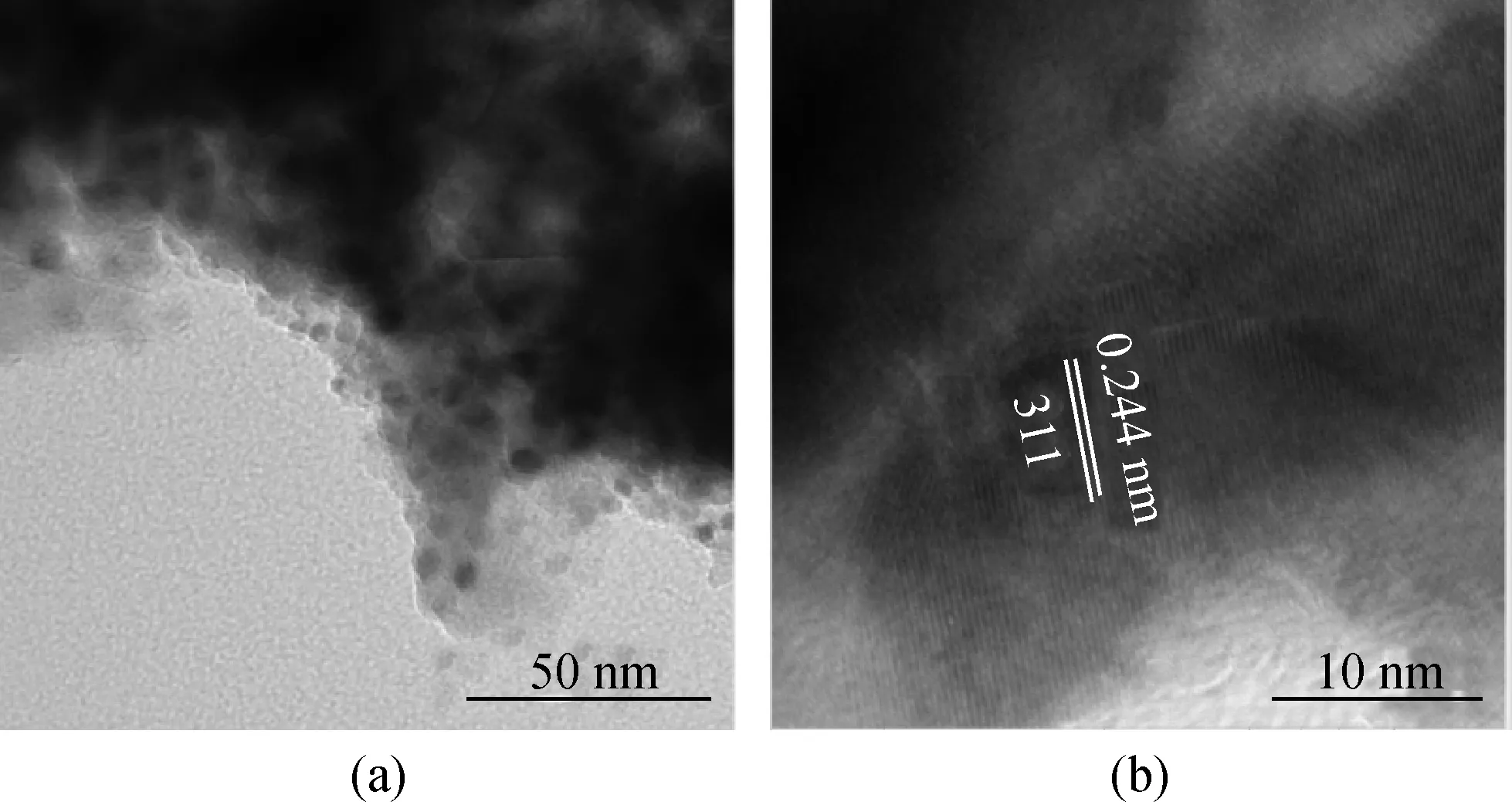

图5分别给出了Co0.6Ca0.4Al2O4/Kaol的TEM照片和高倍透射电镜照片。如图5(a)所示,Co0.6Ca0.4Al2O4纳米粒子的尺寸约为10 nm。同时,纳米离子的晶面间距为0.244 nm,对应于Fd3m晶面簇的[311]面(图5(b)),这与CoAl2O4的标准衍射卡JCPD card No.10-458的结果一致[18]。与CoAl2O4/Kaol相比[4],引入Ca2+后,所制备的复合颜料粒径更小,晶面间距一致[19-20]。通过Co0.6Ca0.4Al2O4/Kaol复合颜料的EDX分析(图6)可知,复合颜料主要由Co、Al、Si、O、K及Ca元素组成。通过与Co0.6Ca0.4Al2O4/Kaol复合颜料的理论组成对比分析,Co的理论含量为12.5%(质量分数,下同),通过EDX分析其含量为13.19%,而Si的理论含量为8.8%,EDX分析结果为8.69%。通过EDX分析,元素的含量与理论结果相对吻合,表明成功制备了Co0.6Ca0.4Al2O4/Kaol复合颜料。结合前期的研究[4]表明,Co0.6Ca0.4Al2O4纳米颗粒均匀地分布在高岭土表面,高岭土主要起到载体的作用。

图5 Co0.6Ca0.4Al2O4/Kaol的(a)透射电镜和(b)高倍透射电镜照片Fig.5 (a) TEM and (b) HRTEM images of Co0.6Ca0.4Al2O4/Kaol

图6 Co0.6Ca0.4Al2O4/Kaol的EDX谱Fig.6 EDX spectrum of Co0.6Ca0.4Al2O4/Kaol

2.5 杂化颜料的成色机理

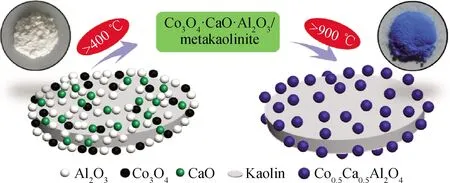

Co0.6Ca0.4Al2O4/Kaol的形成机理如图7所示,Co3O4、Al2O3和CaO及高岭土均匀地加入到研磨罐中,经过充分研磨后,Co3O4、Al2O3和CaO均匀地分布在高岭土表面。随着煅烧温度的增加,高岭土在400~600 ℃转变为偏高岭土(2SiO2·Al2O3),继续增加温度到900 ℃时,Co3O4被热还原为CoO并同步与Al2O3反应逐渐转变为尖晶石型CoAl2O4,同时CaO与Al2O3反应形成CaAl2O4,由于Ca2+难以进入CoAl2O4晶格,故两者同时反应形成均相混合物。当煅烧温度增加至1 200 ℃,Co3O4完全转变为尖晶石型CoAl2O4,偏高岭土SiAl2O5转变为低度有序的α-Al2O3和无定型的SiO2;最终Co3O4、α-Al2O3、CaO和Co3O4同时反应,转变为Co0.6Ca0.4Al2O4[4]。相比之下,引入与Co2+离子半径相近的Mg2+和Zn2+,Mg2+和Zn2+可以进入尖晶石相CoAl2O4,形成掺杂型钴蓝复合颜料。当Co2+与Mg2+的物质的量比大于3 ∶2时,复合颜料以尖晶石相MgAl2O4为主,形成MgAl2O4和CoAl2O4的固溶体;当Co2+与Mg2+的物质的量比小于3 ∶2时,复合颜料以尖晶石相CoAl2O4为主。

图7 Co0.6Ca0.4Al2O4/Kaol的形成机理Fig.7 Schematic for the formation mechanism of Co0.6Ca0.4Al2O4/Kaol

2.6 Co0.6Ca0.4Al2O4/Kaol在耐热涂料中的应用

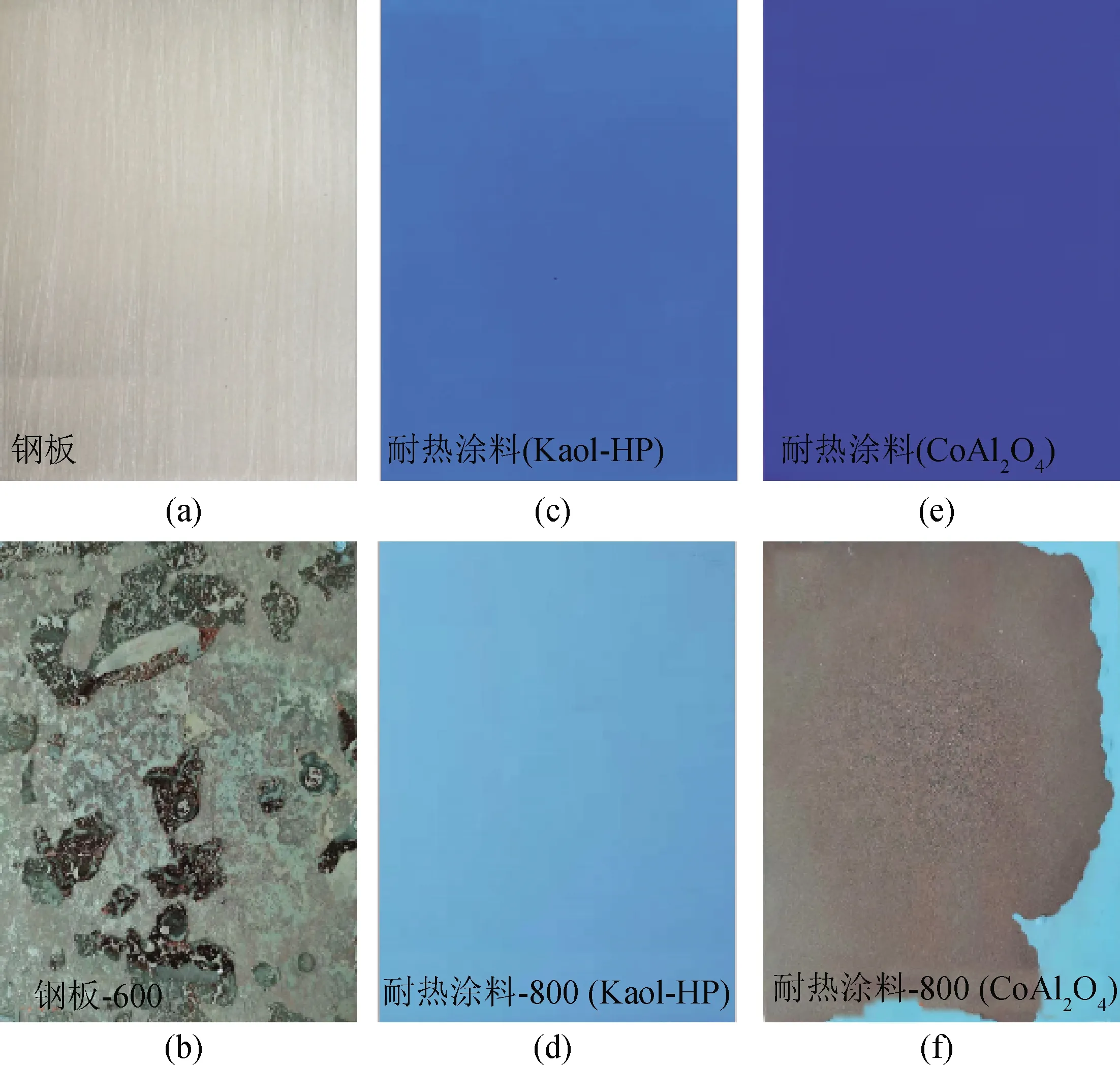

在钴蓝复合颜料制备过程中,同时引入黏土矿物及金属氧化物,可降低钴蓝颜料的成本至60%左右。为了考察所制备的低成本钴蓝复合颜料的应用性能,将所制备的Co0.6Ca0.4Al2O4/Kaol复合颜料添加到有机硅涂料中,考察其应用性能,同时与CoAl2O4颜料进行了对比,结果见图8。图8分别给出了钢板、喷涂含Co0.6Ca0.4Al2O4/Kaol或CoAl2O4有机硅耐热涂料的钢板煅烧前后的数码照片。如图8(b)所示,钢板经过600 ℃煅烧后,表面起皮,变形严重。在其表面喷涂含Co0.6Ca0.4Al2O4/Kaol的有机硅耐热涂料后(图8(c)),制备的涂膜表面平整光滑,表明含Co0.6Ca0.4Al2O4/Kaol在有机硅树脂中具有良好的分散性能。经过800 ℃煅烧2 h后(图8(d)),样板表面仍然完整,未出现脱落等现象,但是样板发生变色,这主要是在高温下涂料内的组分发生变化所致。与喷涂含有制得CoAl2O4颜料有机耐热涂料相比,经过800 ℃煅烧2 h后(图8(f)),涂层发生分解、脱落。因此,引入高岭土制备钴蓝复合颜料,将其引入有机硅耐热涂料中有助于提高涂层的耐热性能。

图8 (a)钢板,(b)钢板经过600 ℃煅烧2 h,(c)添加Co0.6Ca0.4Al2O4/Kaol有机硅耐热涂料,(d)添加Co0.6Ca0.4Al2O4/Kaol有机硅耐热涂料经过800 ℃煅烧2 h,(e)添加CoAl2O4颜料的 有机硅耐热涂料,(f)添加CoAl2O4有机硅耐热涂料经过800 ℃煅烧2 h的数码照片Fig.8 Digital photographs of steel plates: (a), (b) the original steel plate and the calcined ones at 600 ℃ for 2 h; (c), (d) steel plates coated heat-resistant paint containing Co0.6Ca0.4Al2O4/Kaol and the calcined ones at 800 ℃ for 2 h; (e), (f) steel plates coated heat-resistant paint containing CoAl2O4 and the calcined ones at 800 ℃ for 2 h

3 结 论

基于高岭土基体,在固相法制备钴蓝复合颜料的过程中,分别引入CaO、ZnO或MgO可以得到低成本、高色度的钴蓝复合颜料,同时可调控复合颜料的色相,得到的主要结论如下:

(1)最佳煅烧温度、研磨时间、Co2+与M2+的物质的量比分别为1 200 ℃、12 h和3 ∶2时,复合颜料的b*值最低,颜色性能最佳。

(2)引入不同的氧化物,可实现对复合颜料色相的调控。当引入不同的金属元素时,制得复合颜料a*值和L*值接近。引入Mg2+后,CoxMg1-xAl2O4/Kaol的a*值与CoAl2O4/Kaol接近;引入Ca2+后,制得CoxCa1-xAl2O4/Kaol偏红相;引入Zn2+后,制得CoxZn1-xAl2O4/Kaol偏绿相。

(3)在钴蓝复合颜料制备过程中,同时引入黏土矿物及金属氧化物,可降低钴蓝颜料的成本至60%左右。

(4)制得钴蓝/高岭土复合颜料应用于有机硅耐高温涂料中,具有良好的分散性能,同时可以明显提高涂料的耐温性能。