煅烧温度对水泥熟料矿物相含量及形貌影响的Rietveld法研究

2021-10-19齐砚勇高宇蕾李诗颖

杨 欢,齐砚勇,高宇蕾,邓 磊,李诗颖

(1.西南科技大学材料科学与工程学院,绵阳 621010;2.绵阳职业技术学院材料与建造学院,绵阳 621000; 3.四川峨胜水泥集团股份有限公司,乐山 614222;4.四川利森建材集团有限公司,德阳 618400)

0 引 言

水泥是十分重要的建筑材料。在水泥熟料的煅烧过程中,煅烧温度对其质量的影响十分明显。宏观上,煅烧温度能直接影响水泥熟料中矿物相的组成及含量;微观上,煅烧温度能影响熟料矿物相的晶体结构,进而对水泥的性能造成影响。王善拔[1]将已经煅烧好的熟料在1 450 ℃二次煅烧5~10 min,结果发现,A矿晶体发育有所改善,含量增加,水泥早强低而终强高。张晶晶等[2]在1 350~1 450 ℃对水泥熟料进行煅烧,温度间隔为50 ℃,经XRD和岩相分析发现,煅烧温度能极大地影响水泥熟料矿物相的生成及含量。张惠敏等[3]用扫描电子显微镜和X射线能谱分析仪对四种煅烧制度下得到的硅酸盐水泥熟料进行分析得到:正常煅烧熟料中的C3S和C2S晶型完整,含量(质量分数)分别为50%~60%和10%~20%;另外三种情况的熟料则形貌不佳。秦玉俊等[4]的研究表明,煅烧温度能通过影响熟料的矿物相组成而使其抗折、抗压强度发生改变,从而使熟料性能受到影响。因此,研究煅烧温度对水泥熟料主要矿物相的影响,具有十分重要的应用意义。

Rietveld法是一种针对晶体结构进行精修的方法。1967年,Rietveld[5]根据多晶中子衍射数据,使用全谱拟合峰型拟合法修正晶体结构后提出了这种方法。Rietveld法采用最小二乘法,将晶体结构、衍射光学等因素都带入模型进行拟合计算,其特征是在拟合过程中不断反馈,使测量结果和计算结果差值最小,得到一个最优拟合。

衍射观测数据与计算拟合数据的最小差值用二者的残差Sy表示:

(1)

式中:Wi=1/yi;yi表示第i步观察强度;yci表示第i步计算强度。yci由结构因子|FK|2、背底等因素决定:

(2)

式中:S为标度因子;K为密勒指数;LK为包含洛伦兹、极化和多重因子;∅为峰型函数;PK为择优取向函数;A为吸收因子;FK为结构因子;ybi为第i步的背底强度;θi、θk分别为第i步和第k步的衍射角。

拟合结果的可靠性一般由判别因子R值进行考查,一般采用Rwp,即加权图形R因子,它最能反映拟合过程的实际情况,当Rwp<15%时,认为拟合结果可信,原子参数可靠[5-6]。Rwp的表达式如下:

(3)

式中:yoi为i点处实测强度值。

Rietveld法是一种研究水泥熟料矿物相组成的可靠方法,具有简单、高效的特点[7]。本文利用XRD、Rietveld方法定性、定量分析熟料的矿物相组成、含量,并结合岩相分析观察矿物相的形貌,探究不同煅烧温度对熟料矿物相组成、含量及形貌的影响。

1 实 验

1.1 原料与仪器

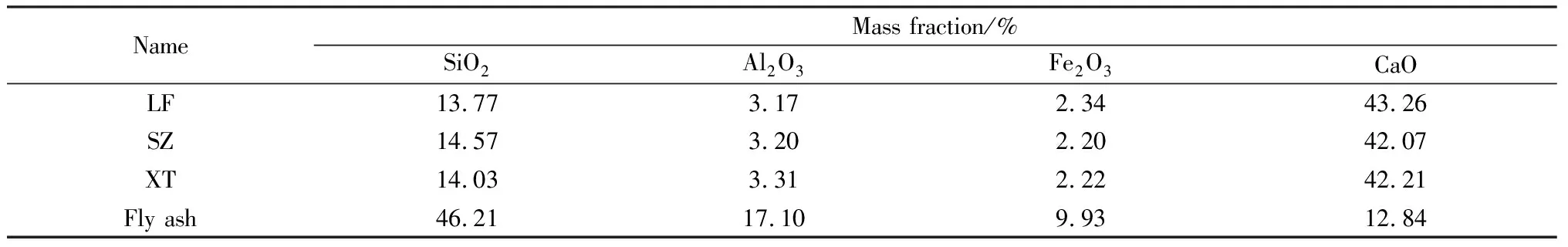

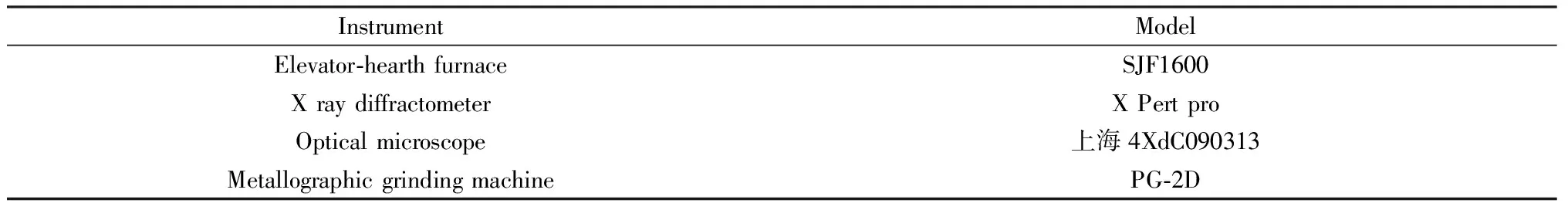

采用的原料为四川兰丰水泥有限公司(LF)、重庆石柱西南水泥有限公司(SZ)和邢台中联水泥有限公司(XT)三个水泥厂用于生产的入窑生料,煅烧温度分别为1 350 ℃、1 400 ℃和1 450 ℃,在升降炉中煅烧后取出急冷,熟料制样后对其进行XRD定性、定量分析和岩相分析。在实际生产过程中会有煤灰混入熟料,本试验加入3%(质量分数)的煤灰以贴近实际生产情况。煤灰以煤粉形式加入,煤粉中灰分含量为24.2%(质量分数)。各生料及煤粉的主要化学成分见表1,生料率值见表2,所用仪器设备见表3。

表1 煤粉及水泥生料的主要化学成分Table 1 Main chemical composition of fly ash and raw cement

表2 生料率值Table 2 Raw material rate value

表3 试验仪器及型号Table 3 Experimental instruments and models

1.2 试验方法

将生料称重后压片成型,压力为8 MPa,保压20 s,之后在60 ℃烘箱中烘干24 h。样片每片质量为10 g,直径为25 mm。

将样片置于铺满重烧氧化镁粉末的氧化铝板上,平放入升降炉中。升温制度为两段:室温至950 ℃,升温速率10 ℃/min,保温30 min;再升温至目标温度(1 350 ℃、1 400 ℃、1 450 ℃),升温速率5 ℃/min,保温30 min。保温结束,立马取出样片,风扇下急冷30 min,之后封袋保存。

1.3 测 试

样品测试采用X Pert pro X射线衍射仪,工作电压为40 kV,工作电流为40 mA,靶材为Cu靶,Kα射线,步长为0.033°,扫描角度为3°~80°。采用X射线分析软件和全谱拟合软件对XRD谱进行物相的定性分析和定量分析。利用金相磨抛机对熟料进行打磨抛光,采用光学显微镜观察熟料矿物相的形貌及分布。

2 结果与讨论

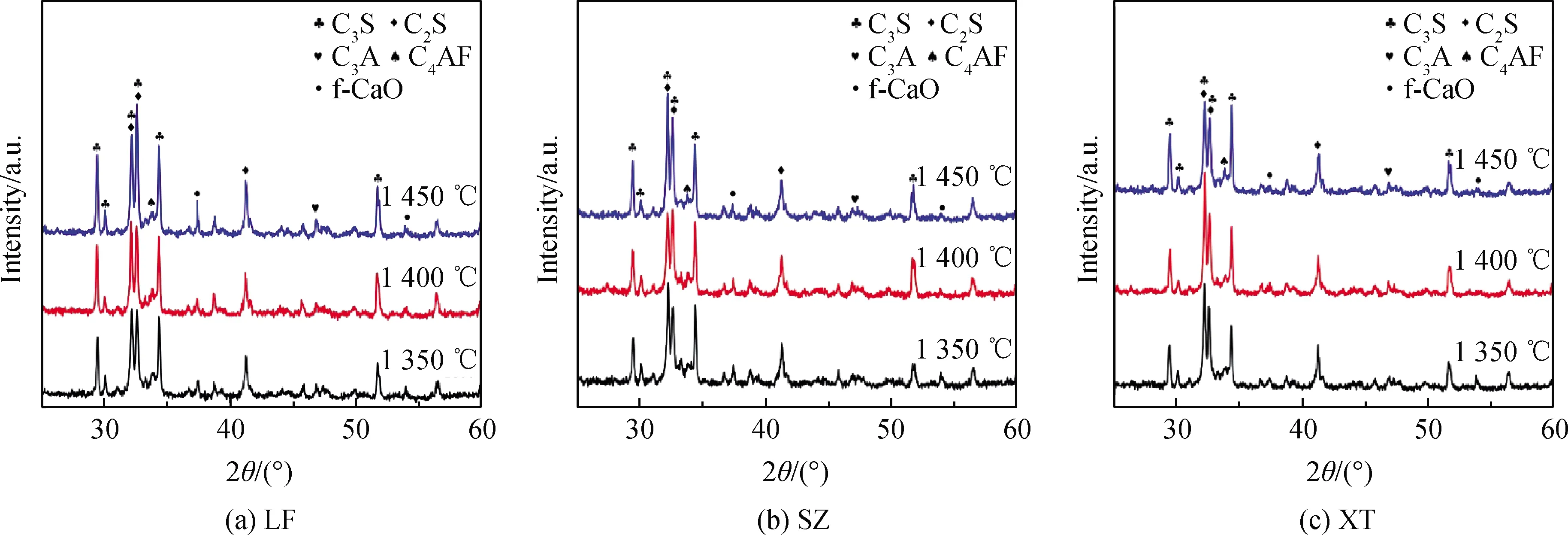

2.1 XRD分析

在1 350 ℃、1 400 ℃和1 450 ℃下对各厂家生料进行煅烧,对得到的熟料进行XRD分析,结果如图1所示。由图可知,熟料主要矿物相为C3S、C2S、C3A以及C4AF,另外含有少量的f-CaO,其中C3S和C2S含量最多,随温度的变化,其含量变化较大。LF厂家的熟料随着煅烧温度从1 350 ℃升高到1 450 ℃:C3S特征峰峰形变得尖锐,峰强增强;C2S峰形变得尖锐,但峰半高宽减小;C3A、C4AF和f-CaO峰强降低。另外两厂家的熟料矿物相,也有类似的变化。这是因为随着煅烧温度的升高,铝相和铁相更多的熔融,固相反应的液相量增加,使得C2S更易吸收f-CaO生成C3S,最后的结果就是C3S含量增加,C2S和f-CaO含量减少,中间相C3A和C4AF含量总体变化不大。

图1 三个煅烧温度下各厂家试样的XRD谱Fig.1 XRD patterns of samples from each factory at three calcination temperatures

2.2 Rietveld分析

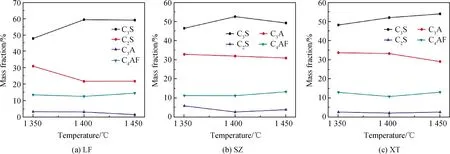

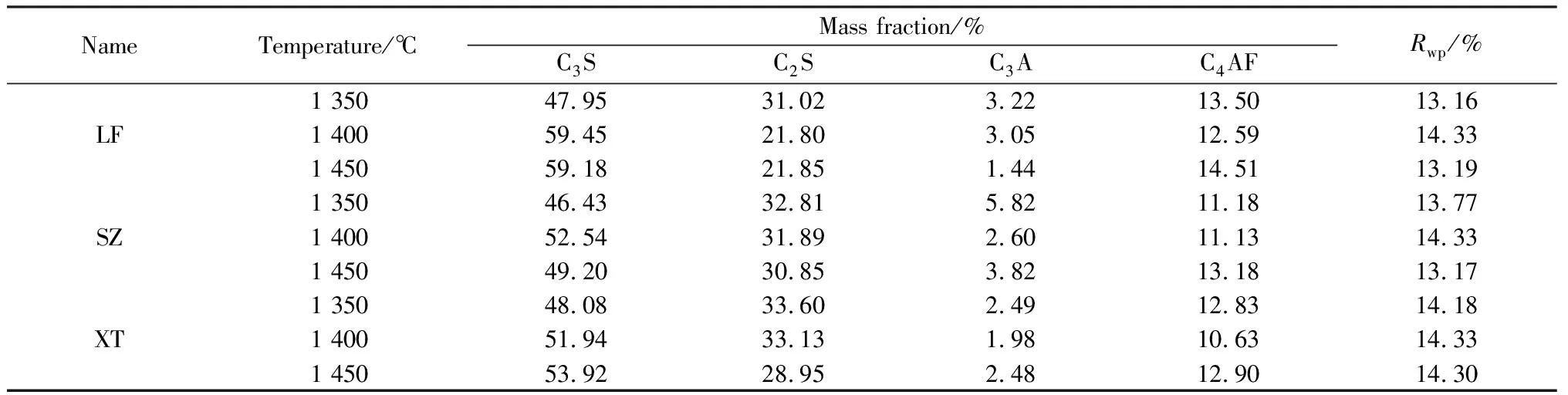

在对各厂家水泥熟料进行定性分析后,采用全谱拟合软件进行XRD谱的全谱拟合定量分析,主要矿物相含量如表4所示,图2直观地反映了煅烧温度下矿物相含量的变化。从表4中可以看出,Rwp值均小于15%,说明拟合结果可信。表5为采用鲍格算法计算的除去f-CaO后的矿物相含量。

如图2所示,矿物相含量变化趋势呈现一定的规律性。随着煅烧温度的增加:C3S含量总体呈现增加的趋势,且增加幅度较大;C2S含量总体呈减少的趋势;C3A和C4AF含量总体变化幅度不大。由表4的矿物相含量可发现,随着煅烧温度从1 350 ℃升至1 450 ℃,C3S含量的增加范围为5.84%~11.50%,1 350~1 400 ℃较1 400~1 450 ℃煅烧温度段的C3S含量增加幅度更大;C2S含量减少范围为1.96%~9.22%;C3A和C4AF含量整体变化不大,C3A含量减少范围为0.51%~3.22%,C4AF含量增加范围为1.92%~2.27%。SZ厂水泥熟料在1 450 ℃时,其矿物相含量(质量分数)分别为:C3S,49.20%;C2S,30.85%;C3A,3.82%;C4AF,13.18%。C3S含量较1 400 ℃时减少,这是因为煅烧温度过高,液相量增加,但液相黏度降低,所以C2S无法很好地吸收f-CaO形成C3S,最终导致C3S生成量减少。

图2 三个煅烧温度下各厂家试样的矿物相含量变化趋势Fig.2 Variation trend of mineral phase content of samples from each factory at three calcination temperatures

由表4和表5可看到,各厂家水泥熟料中C2S含量较高,明显大于普通硅酸盐水泥中C2S含量(C2S质量分数为20%)。煤粉的主要化学成分为SiO2,占比46.21%(质量分数),CaO含量较低,只占12.84%(质量分数)。煤粉的加入使得生料中SiO2的比例增加,同时降低了生料中CaO的比例,最终使得C3S生成量减少,C2S含量增加。

表4 Rietveld全谱拟合定量分析结果Table 4 Quantitative analysis results of Rietveld full spectra fitting

将表5与表4进行对比可以看到,在1 350 ℃、1 400 ℃和1 450 ℃三个煅烧温度下,三个厂家熟料矿物相C3S和C4AF含量的计算值普遍小于拟合值,而C2S和C3A含量的计算值普遍大于拟合值。另外,同厂家的熟料在每个煅烧温度下矿物相含量的计算值与拟合值的差值较稳定,波动较小,即矿物相含量随煅烧温度变化而稳定变化,所以拟合值能用于说明熟料矿物相之间的相对含量。比较明显的是,在不同的煅烧温度下,熟料矿物相C3S以及C2S的含量变化较大,即二者受煅烧温度影响较大,因此可以通过控制煅烧温度来达到控制主要矿物相含量的目的。

表5 鲍格算法下的熟料矿物相含量Table 5 Clinker mineral phase content under Baug algorithm

可见,煅烧温度对矿物相C3S和C2S含量影响十分明显,煅烧温度的把控可以很大程度上影响矿物相C3S和C2S的相对含量。

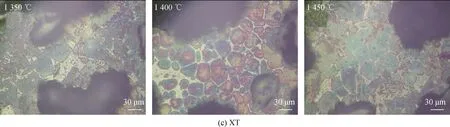

2.3 熟料岩相分析

岩相分析主要用于观察矿物相的组分、分布以及生长情况,从而反映煅烧温度对矿物相生长的影响,其可以用于改进生产工艺,提高产品性能。对不同煅烧温度下得到的三个厂家的熟料进行岩相分析,在显微镜下观察到的结果如图3所示。

图3 三个煅烧温度下各厂家熟料的岩相图Fig.3 Lithofacies diagrams of clinker from each factory at three calcination temperatures

熟料矿物相中以四方、板状的A矿以及圆形的B矿为主。A矿和B矿各自成堆分布,黑色和灰色的中间相分布在中间。在较低的煅烧温度(1 350 ℃)时,有较多的中间相存在,孔洞较多且杂乱分布,A矿和B矿晶体尺寸偏小,包裹体多。这是因为在低温时晶体生长不完全,大小不均齐,粘连溶蚀情况比较严重,晶相之间界限不明显。当煅烧温度升高到1 450 ℃时,晶体生长较好,特别是A矿和B矿尺寸增大且形状规则,分布也更加均匀,轮廓清晰,孔洞和中间相减少,熟料有一个较好的形貌。SZ厂生料在1 450 ℃下煅烧得到的熟料上有明显的晶纹,这是煅烧温度较高所致。

可以看到,在1 350 ℃、1 400 ℃、1 450 ℃三个煅烧温度下,提升煅烧温度有利于熟料的烧结,促进矿物相的生长和发育。

3 结 论

(1)采用Rietveld法可快速、准确测得熟料中各矿物相的相对含量,且Rietveld法与鲍格算法结果相近。

(2)从Rietveld法计算结果看出,煅烧温度从1 350 ℃升至1 450 ℃的过程中,硅酸盐水泥熟料的主要矿物相含量变化具有规律性。C3S含量增加,C2S含量减少,C3A和C4AF含量总体变化不大,f-CaO含量减少。

(3)煅烧温度对硅酸盐水泥熟料中矿物相C3S和C2S含量影响较大,二者相对含量的调节可以通过控制煅烧温度来实现。

(4)随着煅烧温度升高,熟料矿物相的生长、发育更加完善,可以形成较好的形貌。

(5)由Rietveld法计算结果可得到,在1 350 ℃、1 400 ℃和1 450 ℃三个煅烧温度中,1 400 ℃为LF和SZ的最佳煅烧温度,1 450 ℃为XT的最佳煅烧温度。