嫦娥五号轻量化高精度上升器结构设计

2021-10-19曾惠忠董彦芝

曾惠忠,董彦芝,盛 聪,张 玲

(北京空间飞行器总体设计部,北京 100094)

0 引 言

嫦娥五号探测器完成了我国月面无人自动采样返回任务,嫦娥五号上升器是嫦娥五号探测器系统所属的一个航天器。嫦娥五号上升器位于嫦娥五号探测器系统最顶端,其任务是经过地面发射、地月转移、近月制动飞行后,随着陆器在月面着陆月面实施采样、月面起飞、月球轨道交会对接和样品转移。上升器基本参与探测器所有需要消耗大量燃料的飞行任务。因此,上升器结构轻量化设计对探测器系统轻量化设计具有重大意义,直接决定了整体任务的成败。上升器结构需要参与月面无人自动采样封装和月球轨道无人交会对接,采样相关有效载荷、交会对接相关有效载荷的结构安装精度实现以及精度预测直接决定上述任务的成败。因此,为保障嫦娥五号探测器任务成功实施,迫切需求研制出高精度上升器结构。

上升器整器重769 kg,从重量分类上属于小卫星。对于整星重量接近800 kg的小卫星,其结构占整星重量比例为10%~20%,例如整星重量接近800 kg的中法海洋卫星、高分一号卫星、环境一号C星、委内瑞拉光学遥感卫星结构占整星重量比例分别为17.0%、12.8%、16.8%、17.1%。但上升器结构重量要求小于51 kg,即占整器重量比例低于6.6%,其轻量化要求非常严苛。

嫦娥五号探测器月面无人自动采样和交会对接任务对上升器结构提出极高的精度要求,相关有效载荷最高安装平面度为400 mm×400 mm区域小于或等于0.05 mm。阿波罗载人月球探测器的月球采样和交会对接任务均有宇航员参与,对应有效载荷的安装精度要求低于月面无人自动采样和交会对接任务[1-2]。常规小卫星结构高精度有效载荷安装平面度通常为200 mm×200 mm区域小于或等于0.1 mm;例如文献[3]设计的小卫星结构的有效载荷直接安装在星箭连接接头所在的底板上,且星箭连接接头附近的结构连接点可以依据主频调整需求进行取舍,其底板精度最高不会超过200 mm×200 mm区域小于或等于0.1 mm。因此,上升器结构高精度设计,面临的技术难度也很大。

针对我国首次月球轨道交会对接所需的有效载荷高指向精度控制和预示分析要求,当前已有的预示分析方法无法满足,因为这些方法通常只考虑有效载荷安装处的航天器结构变形对有效载荷指向精度的影响。例如已有文献[4],基于测试数据进行有效载荷安装结构指向精度预示。但该方法存在以下不足:1)用有效载荷安装结构指向代替有效载荷指向,忽略了有效载荷自身和安装结构在空间在轨环境下相互耦合对指向的影响效应,基于测试数据获取的有效载荷安装结构指向和有效载荷实际指向之间会有不可忽略的差异;2)基于测试数据进行有效载荷安装结构指向精度预示,实际地面数据仅作为初始值,对其在轨变化趋势的影响基本可以忽略,但为了预示指向精度需要进行实物测试,工作量大且过程繁琐;3)基于测试数据进行有效载荷安装结构指向精度预示,只能等到航天器结构以及有效载荷整体研制完成之后才能开展,时间较为滞后,不利于及早发现问题并提出改进设计措施。

综上所述,国内外已有技术无法解决我国月面无人自动采样返回所需极高的轻量化设计和精度保持预测要求的难题。为解决该难题,本文探索出一套轻量化高精度月面起飞上升器结构设计技术,该技术具体包括三部分:1)采用至顶向下的结构减重优化技术完成轻量化设计,满足月面无人自动采样返回所需的轻量化结构要求;2)运用压紧和精度保持功能分离、双坐标系分级实现高精度的结构设计技术,满足月面无人自动采样封装和月球轨道无人交会对接的高精度要求;3)基于结构和有效载荷耦合作用下的有效载荷指向精度预测技术,对交会对接任务相关的有效载荷在轨指向变化进行预测,满足月球轨道无人交会对接的高精度要求。

1 上升器结构轻量化设计

采用至顶向下的方法开展上升器结构轻量化设计,该设计方法依次包括以下五方面:整器结构构型设计减重、主传力路径设计减重、结构连接方式优化减重、底板关键部件优化减重、蜂窝夹层结构板预埋件优化减重。

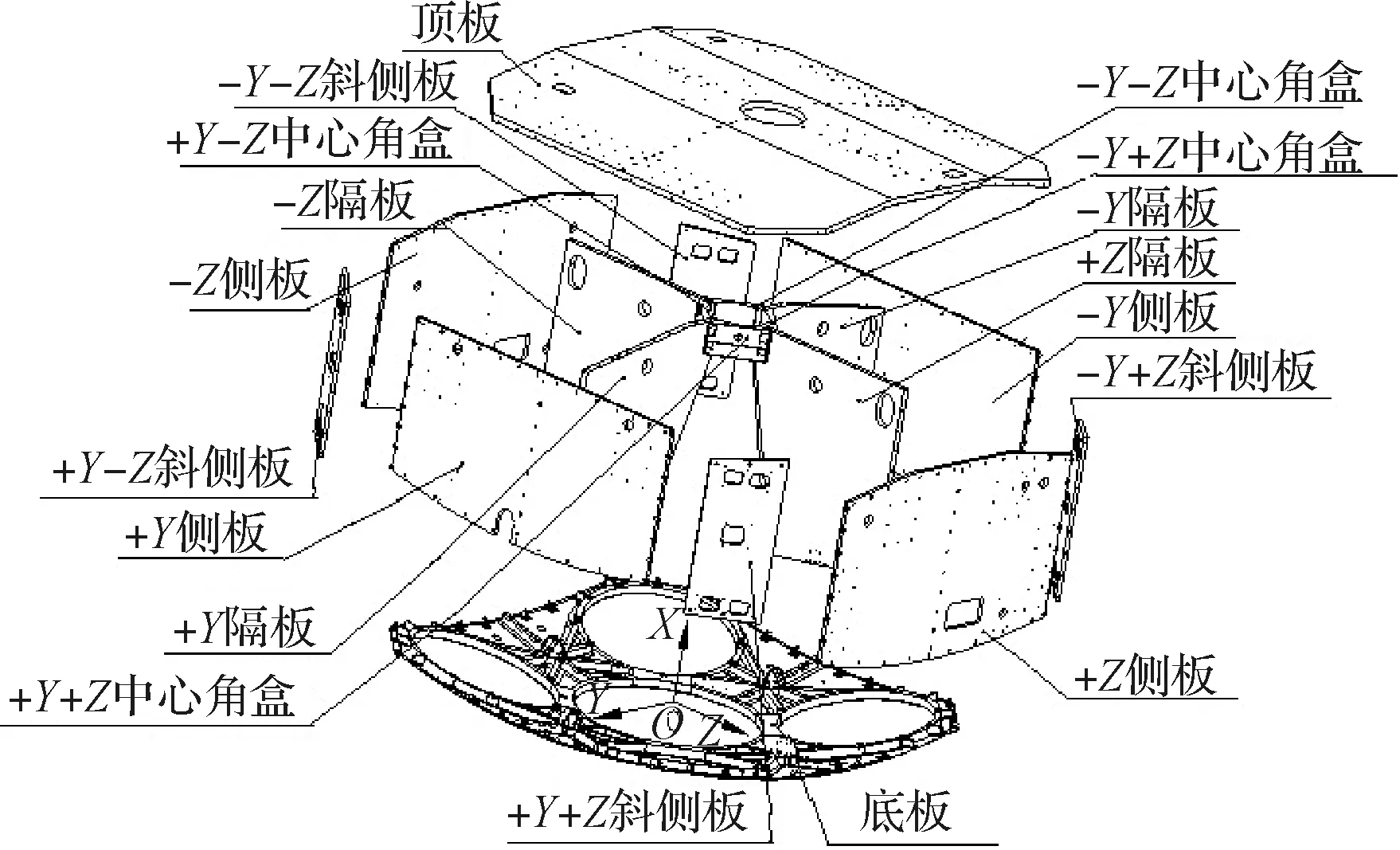

通过轻量化设计得到的上升器结构由球冠形底板、4块隔板、顶板、8块外侧板、4个中心角盒组成,如图1所示。底板为碳纤维增强树脂薄壁加筋壳结构,顶板为铝面板铝蜂窝芯子夹层结构板,其余结构板为碳纤维增强树脂面板铝蜂窝芯子夹层结构板,中心角盒为铝合金板壳结构。

图1 上升器结构组成Fig.1 Constitution of the ascender structure

1.1 整器结构构型设计减重

结合上升器结构轻量化设计需求,提出在方案阶段以结构板面积最小为准则,开展基于结构构型优化的结构减重设计,最终实现结构减重4.8 kg。

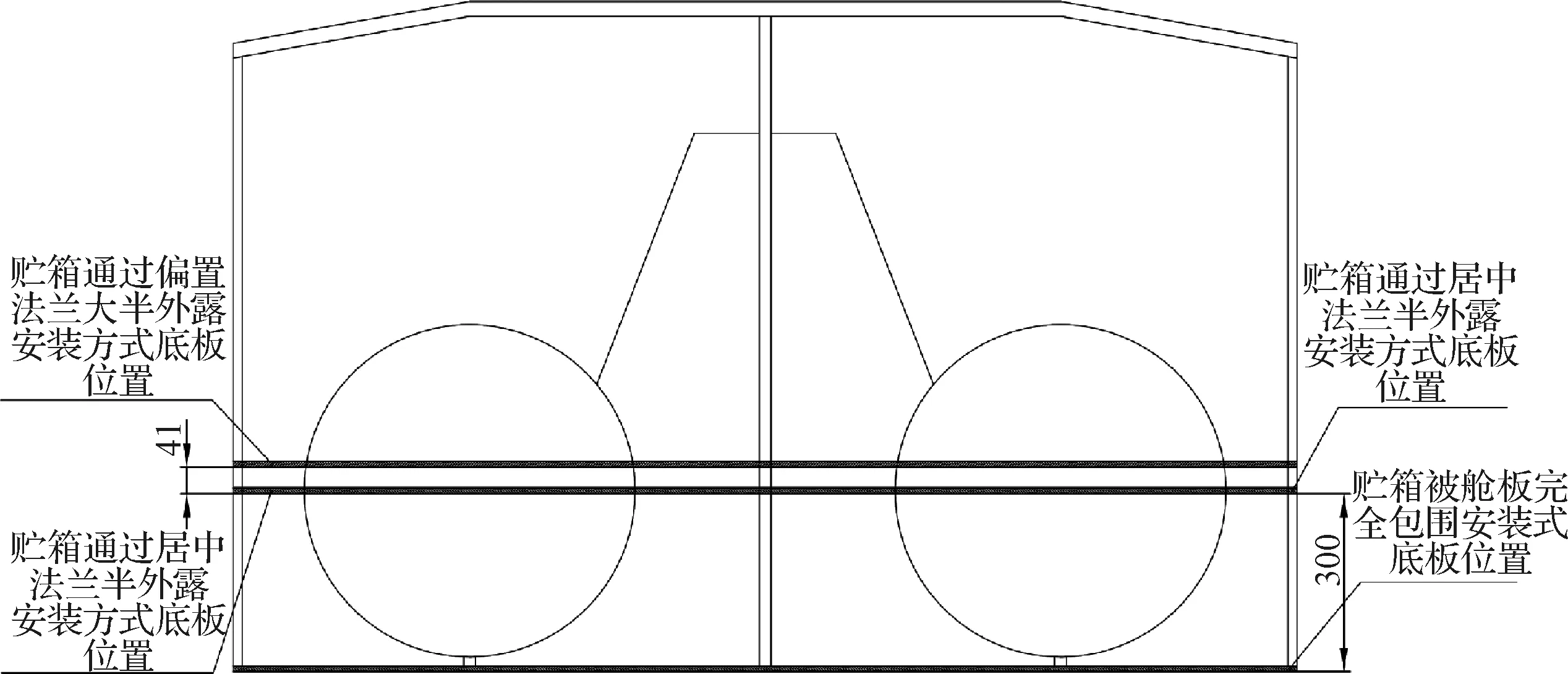

1)基于方案设计初期确定的整器八棱柱构型,将贮箱安装法兰设计成中部偏上,贮箱通过其安装法兰从下往上安装于底板的大开口下沿,贮箱大部分都暴露在舱外,上升器其余有效载荷主要放置在舱内顶板下表面。如图2所示,贮箱通过居中法兰半外露安装方式相比贮箱被舱板完全包围安装方式的结构板面积显著减小,贮箱通过偏置法兰大半外露安装方式进一步减小结构板面积,这种布局能充分利用舱内贮箱到顶板下表面之间的有效空间(与文献[3]通过变截面结构构型设计实现星内安装空间充分利用的效果类似),减小上升器整器结构板面积,从而减小上升器结构重量。

图2 减小结构板面积的贮箱安装布局方式比较Fig.2 Contrast for different tank mounting configurations to reduce the surface of structural panel

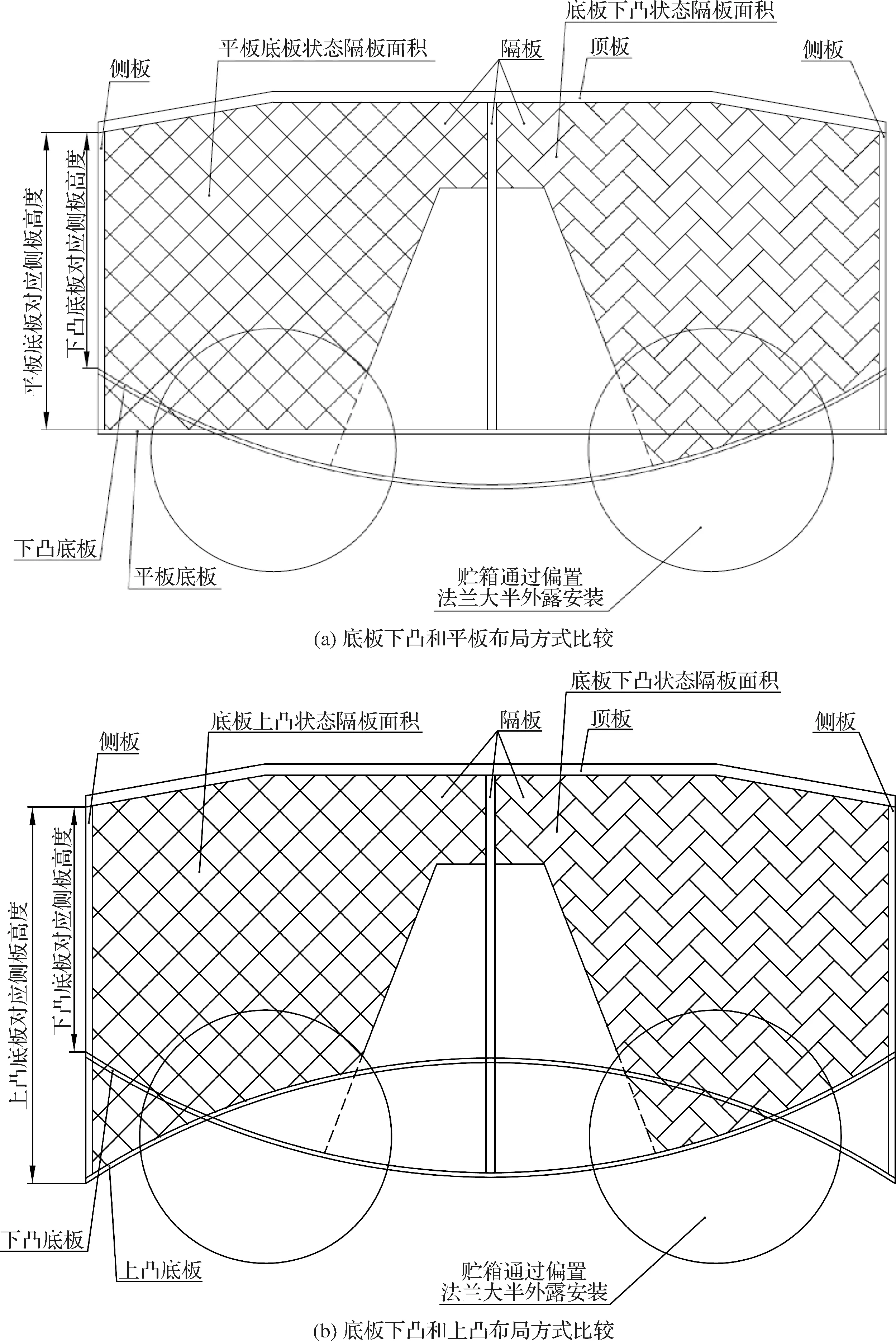

2)通过对上升器支架和贮箱安全距离以及底板自身强度刚度的研究分析,确定底板采用球冠形。如图3所示,采用下凸底板相比平板和上凸底板,能在保持相同舱内可用有效载荷安装空间前提下,侧板面积大幅度减少、隔板面积基本不变,因此整体上能进一步大幅减小上升器整器结构板面积,从而减小结构重量。

图3 底板下凸和平板、上凸底板布局方式比较示意图Fig.3 Contrast for different bottom panel configurations including concave, even and heave

3)基于上述结构板面积最小的贮箱外露且底板下凸构型,舱内大部分有效载荷放置在贮箱到顶板之间,将有散热需求的有效载荷安装面选在顶板,顶板集中解决热管导热问题需要采用铝面板;其余有效载荷安装面选在隔板或侧板上,使得这些结构板不需要考虑热管导热问题,从而能将其面板材料由铝合金改为碳纤维增强树脂材料,对应的结构面板重量减少三分之一。

1.2 主传力路径设计减重

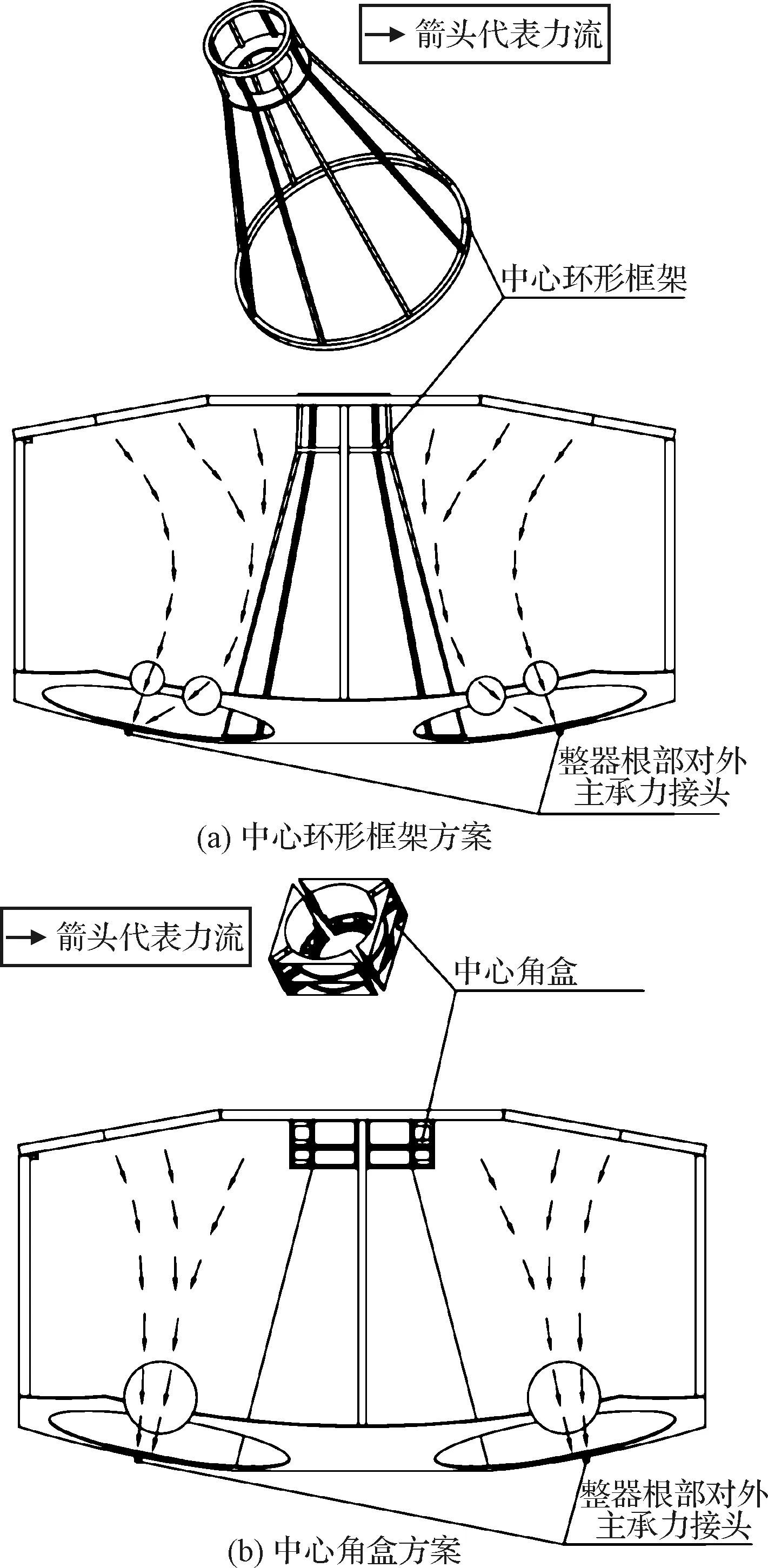

早期上升器结构设计方案,四个隔板通过中心环形框架连为一体,中心环形框架重量为5 kg。如图4所示(图中展示了力流传递情况),分析了上升器结构主传力路径后,基于传力路径最短的原则[5],确定整器根部对外主承力接头选取在隔板下沿中点附近,使得每块隔板底部基本能完全承受自身传递载荷,而不需要隔板之间通过大承力结构传递载荷;进而确定中心环形框架不属于主传力路径上的结构,其主要提供3000 N发动机喷管和样品容器安装接口。为此进行轻量化方案设计,最后确定采用图1所示组合形式的中心角盒,加上装配连接环节重量,不超过1.6 kg,相比中心环形框架减轻了3.4 kg。

图4 采用中心环形框架与中心角盒方案比较Fig.4 Contrast for center circle frame and center angle bead configurations

1.3 底板关键部件优化减重

上升器底板需要承受460 kg有效载荷,同时作为主传力结构,还需要将上升器整器惯性力传递到着陆器上。因此底板属于上升器结构的关键部件。方案设计阶段,设计了3种强度、刚度满足要求的底板方案:预埋加强梁的蜂窝夹层结构板(16 kg)、铝合金整体机加成型的加筋壳结构(24.5 kg)和碳纤维增强树脂材料整体成型的加筋壳结构(16.9 kg)。

为兼顾温度环境适应性和满足轻量化要求,底板采用上述第3种设计方案。在此基础上,采用与复合材料力学性能相当的各向同性材料建立有限元模型,通过拓扑优化、尺寸拓扑优化和形貌优化确定底板主承载区域,基于传力路径最短的设计准则确定主承载区域加强筋的布局,通过尺寸优化确定壳体厚度和加强筋的高度及壁厚,然后结合以往成功的复合材料结构设计经验对优化设计结果进行校验和细化,最终设计出强度裕度和刚度都满足要求的底板[6-9]。最终底板重11.8 kg,相比于优化前的16.9 kg减轻30.2%。最终产品照片如图 5所示。

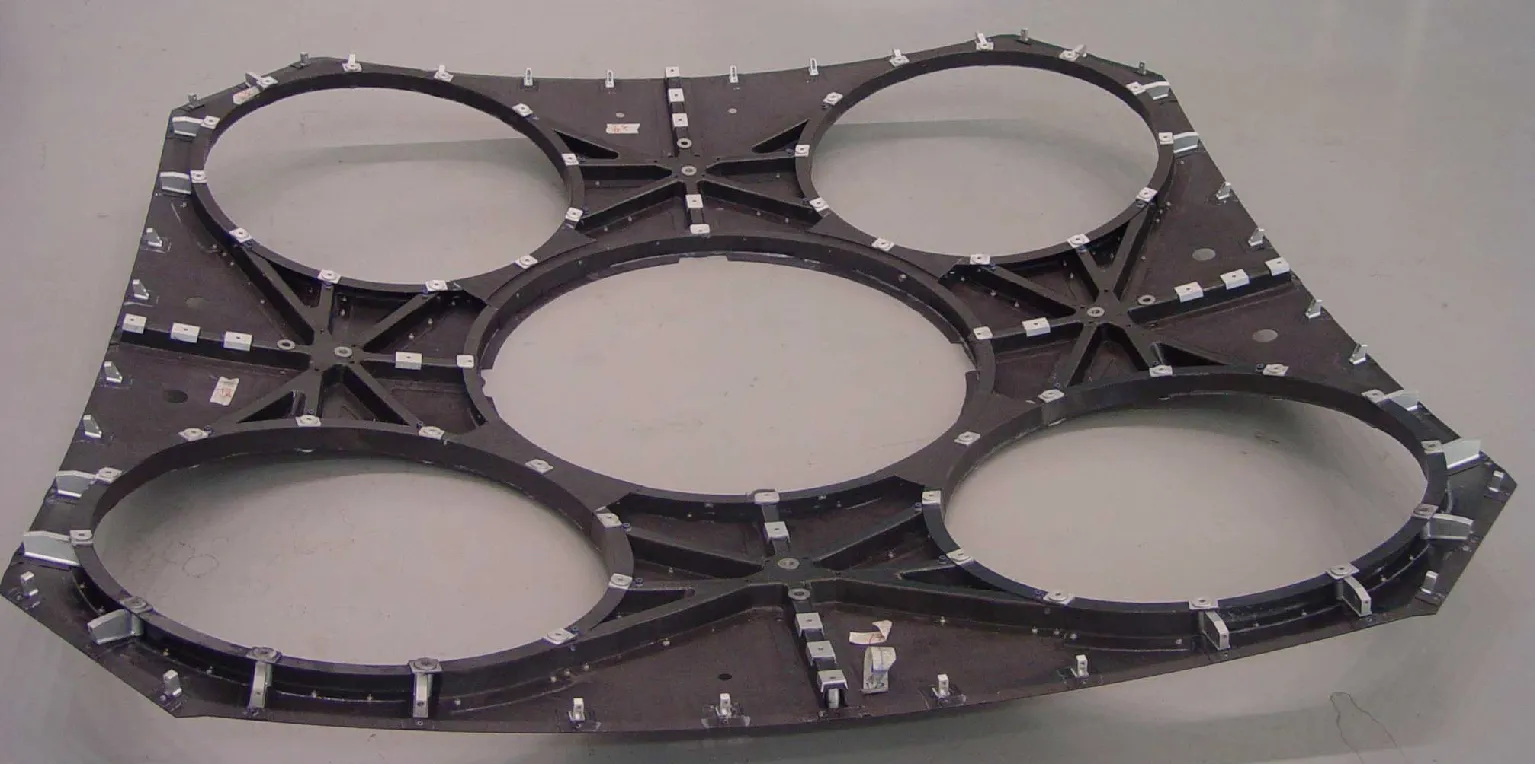

图5 底板实际产品Fig.5 Practicality of the bottom panel

1.4 结构连接方式优化减重

上升器结构详细设计阶段,在比较研究了以往卫星结构连接方式基础上,针对上升器结构特点,确定了上升器结构连接方式优化减重原则:尽量减少结构连接环节,结构板采取直接连接而不是通过角条间接连接,最终实现整器结构减重3.1 kg。

顶板原有方案是采用3块结构板装配形成,装配设计方案需要2条拼接棱,每条棱15个连接点,每个连接点两个螺纹连接需要30 g,每条棱角条120 g,总共需要分配重量1.14 kg。为减少结构连接环节,将其设计为一体结构,折弯处面板和芯子都需要拼接,拼接面板所需重量130 g,芯子拼接所需发泡胶重量110 g,总共需要分配0.24 kg。相比装配连接方案,减轻了0.9 kg。

上升器结构整体形状为八棱柱,大侧板和斜侧板夹角为135°,二者之间需要设计结构连接。早期设计方案是通过角条将大侧板和斜侧板连接为一体,这种方案需要8条棱,每条棱8个连接点,每个连接点两个螺纹连接需要30 g,每条棱角条70 g,总共需要分配重量2.48 kg。结合上升器结构连接点承力分析,采用大侧板和斜侧板直接连接方式,大侧板上设计安装孔轴线与板面法线成45°夹角的特殊孔套,斜侧板上设计轻型侧向螺纹埋件,这种方式每个连接点需要1个螺钉和2个埋件,每个连接点需要占用大约20 g,因此这种连接方案总共需要分配1.28 kg,相比于角条连接方式,减轻了1.2 kg。

以往的卫星结构连接都采用M5螺钉,为减轻重量,在分析其承力大小前提下,将其设计为M4螺钉。相对采用M5螺钉方案,采用M4螺钉方案的每个螺钉减轻1 g、埋件减轻3 g,整器大约250个结构连接点,则总共减轻1 kg。

1.5 蜂窝板埋件设计减重

结合已有通用埋件承力大小试验数据,将有效载荷安装点的M3、M4和M5螺纹埋件及其发泡胶填充方式进行优化减重设计,相对通用的螺纹埋件,每个减轻埋件能减重3 g,整器大约700个,减轻2.1 kg。

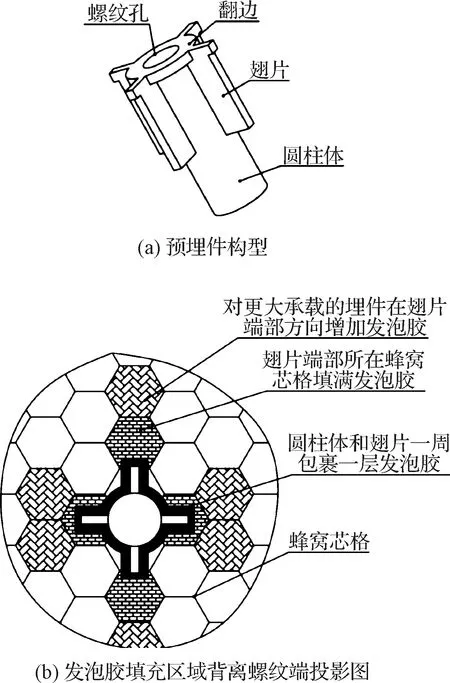

M5轻量化螺纹预埋件构型和发泡胶填充方式如图6所示。该预埋件设计为仅能容纳螺纹孔的圆柱体、螺纹端部直径相对圆柱体大3 mm的翻边和若干个周向均布的翅片组合,具体翅片数量需要与蜂窝芯格大小匹配,确保具体实施时每个翅片端部很容易落在一个完整的蜂窝芯格中,翅片高度只需要略大于螺纹孔螺纹段深度;这样有效载荷惯性力就能通过预埋件螺纹孔直接传递到翅片端部。发泡胶在预埋件圆柱体和翅片一周包裹一层,蜂窝芯子中心开口接近圆柱段直径,同时蜂窝芯子沿着翅片方向增加径向开口(开口端部基本接近翅片端部),并在与翅片端部相交的蜂窝芯格内填充保证固化后能充满这个蜂窝芯格的发泡胶;实现用最少的发泡胶,将预埋件传递的有效载荷惯性力分散到更大范围的蜂窝芯子,从而实现轻量化设计。对于少量有更大承力的预埋件,可以在翅片端部所在圆周往外沿着翅片方向的蜂窝芯格增加发泡胶,让更多的蜂窝芯格参与承力,从而提高预埋件的整体承力水平。

图6 轻量化蜂窝夹层板螺纹连接预埋件设计方案Fig.6 The scheme of the lightweight pre-insert with screw thread used in honeycomb sandwich panel

此外,在研究结构连接点承力方式基础上,对结构连接点所用的孔套、侧向埋件及其发泡胶填充方式进行优化,每个孔套大约减轻1 g,每个侧向埋件大约减轻5 g,整器250个结构连接点,总共减轻重量1.5 kg。

2 上升器结构高精度设计

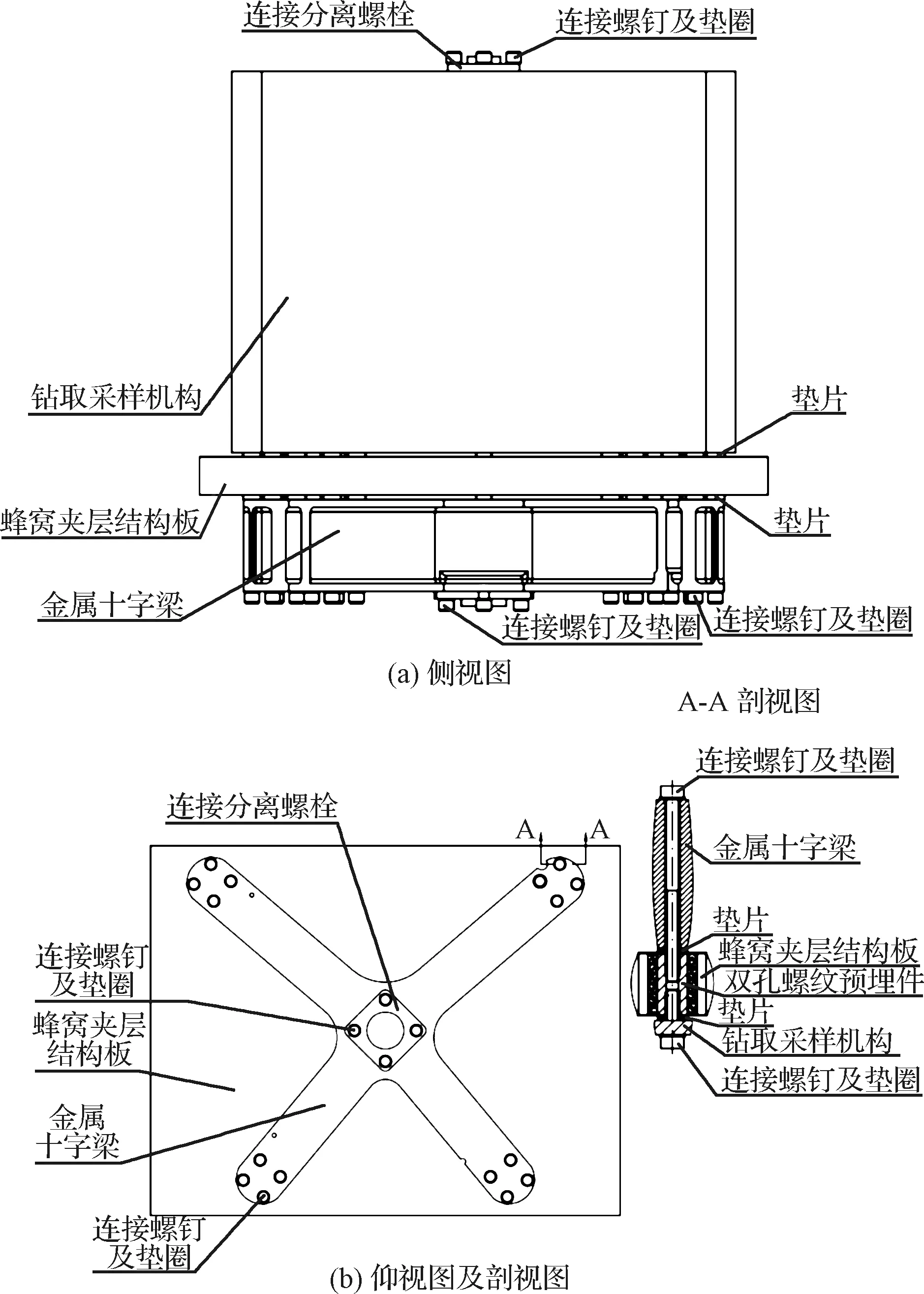

针对月面无人自动采样任务需求,月面钻取采样机构需要通过1个连接分离螺栓对4个压紧点高精度压紧安装,为此设计出一种金属十字梁和蜂窝夹层结构板组合结构,如图7所示,使得预紧力承受和月面钻取采样机构安装接口精度保持功能分离,最终保证在预紧力作用下上升器结构还能提供月面钻取采样机构所需的高精度安装接口。方案如下:

1)钻取采样机构和金属十字梁分别安装在蜂窝夹层结构板两侧;金属十字梁4个端点处为压紧点,钻取采样机构和金属十字梁在4个压紧点处通过蜂窝夹层结构板预埋的双孔螺纹埋件连为一体,并通过中心连接分离螺栓将钻取采样机构压紧安装在蜂窝夹层结构板上;

2)4个压紧点处蜂窝夹层结构板预埋的双孔螺纹埋件两端使用常温固化胶粘贴垫片,通过组合加工双孔螺纹预埋件两端的垫片,保证每侧垫片平面度小于0.05 mm,最终实现400 mm×400 mm区域的有效载荷安装平面度小于0.05 mm,通过两侧垫片实现钻取采样机构和金属十字梁在4个压紧点贴合、除此以外部分悬空的压紧安装;

3)钻取采样机构压紧的预紧力直接作用在蜂窝夹层结构板两侧的钻取采样机构和金属十字梁,金属十字梁在承受预紧力时,变形小于0.1 mm;钻取采样机构加速度产生的惯性力(较预紧力小1个数量级),通过钻取采样机构和十字梁传递到蜂窝夹层结构板的双孔螺纹埋件,最终由蜂窝夹层结构承受。

图7 金属十字梁和蜂窝夹层结构板组合结构Fig.7 The assembled structure consists of the metal cross beam and honeycomb sandwich panel

针对我国月面无人自动采样及在月球轨道交会对接任务中很高的有效载荷安装精度要求,提出一种基于两套坐标系分级实现样品容器、敏感器、采样装置、交会对接机构很高安装接口精度的设计方法(400 mm×400 mm区域平面度达到0.05 mm):

1)将相互之间有很高的形位精度要求的样品容器、敏感器、采样装置、交会对接机构集中安装在远离整器坐标系原点处,其相对形位精度控制在新建立的采样交会对接坐标系中实现,采样交会对接坐标系基准面建立在中心角盒的样品容器安装面上。

2)采样交会对接坐标系相对整器坐标系的精度只需要满足采样和交会对接任务以外常规飞行阶段的需求,相对较低,通过常规的整器结构部装装配调整实现。

3)采样交会对接涉及的敏感器a安装面、敏感器b安装面、敏感器c安装面、敏感器d安装面、采样装置安装面、交会对接机构安装面都设计在顶板上,具体为铝合金预埋件突出顶板的端面,这些安装面相对采样交会对接坐标系的形位精度通过组合加工实现。

3 高精度有效载荷指向变化预示

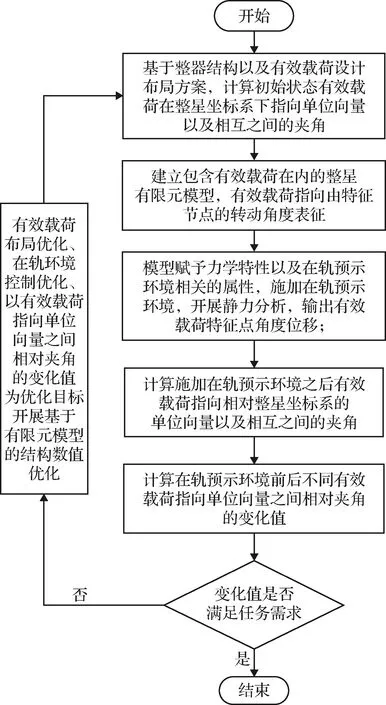

上升器安装的月球轨道交会对接相关的高指向精度要求的有效载荷为:星敏感器a、星敏感器b、星敏感器c、激光IMU(Inertial measurement unit惯性测量单元)、光纤IMU。需要分析零重力(代表理论设计值的初始状态)、1倍重力(地面状态)、在轨温度场(在轨状态)3种状态下,星敏感器a、星敏感器b、星敏感器c分别相对激光IMU和光纤IMU的3个基准轴的指向变化值。因此,提出一种高精度有效载荷指向变化预示方法,该方法能综合考虑有效载荷自身和安装结构系统整体效应、简化分析方法、便于在设计早期开展预示工作,流程如图8所示。

图8 有效载荷在轨指向变化预示方法流程图Fig.8 Flow chart of the payload in orbit pointing accuracy forecasting

1)依据有效载荷布局,获取零重力状态下指向矢量相对整器坐标系的单位向量。依据式(1)计算敏感器a、星敏感器b、星敏感器c的指向单位向量与激光IMU、光纤IMU的3个基准轴的相对夹角。

θ=arccos(V1·V2)

(1)

式中:θ为2个单位矢量夹角;V1,V2为需要计算夹角的2个单位矢量。

2)建立包含整器结构和上述高指向精度有效载荷的整器有限元模型[10],整星有效载荷及其安装结构的有限元模型用尺寸更小的有限单元进行模拟,在此基础上以有效载荷自身结构上代表其指向的所有节点作为主节点、以主节点的几何中心拟合点为从节点建立RBE3单元(一种多点约束单元),并将RBE3单元的从节点定义为特征点,用特征点的转动角度表征有效载荷指向变化;通过这种有限元建模方法,分析得到的有效载荷指向能包含有效载荷与其安装结构耦合效应。

3)赋予所有有限单元的力学特性以及材料的线膨胀系数,对整星有限元模型分别施加1倍重力加速度和在轨温度场,并分别开展静力分析,输出上述5个有效载荷的特征点角度位移。

4)基于已有5个有效载荷指向在整器坐标系中的单位向量和施加在轨预示环境之后各自特征点角位移,依据式(2)分别计算施加在轨预示环境之后所有有效载荷相对整器的指向单位向量,然后依据式(1)分别计算1倍重力加速度和在轨温度场之后不同有效载荷指向单位向量之间相对夹角[11]。

(2)

式中:A为整器坐标系X0Y0Z0到有效载荷固连坐标系X1Y1Z1的方向余弦阵;α,β,γ分别为有效载荷固连坐标系X1Y1Z1绕整器坐标系X0Y0Z0的3个坐标轴的转角——即特征点角位移;U0,U1分别为有效载荷指向单位矢量在整器坐标系X0Y0Z0,有效载荷固连坐标系X1Y1Z1中的坐标分量向量。

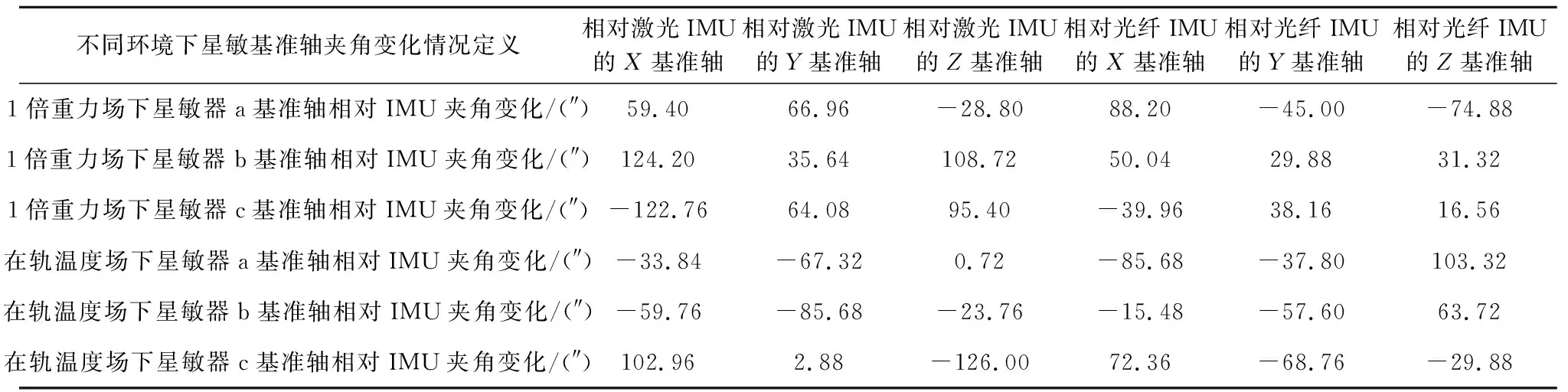

5)最后计算施加1倍重力加速度和在轨温度场前、后不同有效载荷指向单位向量之间相对夹角的变化值。将星敏器相对IMU夹角变化换算成角秒,对应数值见表1。结果表明施加1倍重力场相对初始状态下3个星敏器相对2个IMU指向变化最大值为122.76″,施加在轨温度场相对初始状态下3个星敏器相对2个IMU指向变化最大值为126.00″,均满足任务需求,因此预示工作结束(预示结果经受了飞行验证)。否则,如果不满足要求,通过对有效载荷布局进行优化、控制温度环境、以特征点角度位移作为优化目标开展基于有限元模型的结构数值优化,最终保证有效载荷在轨指向变化满足任务要求。

表1 1倍重力和在轨温度场环境下的星敏器相对IMU基准轴夹角变化情况Table 1 Changes of reference axis angles between the star sensors and IMUs under gravity and temperature field in orbit

4 结 论

本文通过从方案到详细设计的至顶向下、从整器结构构型到蜂窝板埋件的结构轻量化设计,实现上升器结构自重47.758 kg(占整器重量769 kg的6.2%);提出承受预紧力和精度保持功能分离、基于两套坐标系分级实现高精度有效载荷安装接口的结构设计方法,保证上升器结构满足月面无人自动采样和月球轨道交会相关有效载荷的安装接口400 mm×400 mm区域平面度小于或者等于0.05 mm的高精度要求;提出综合了有效载荷自身和安装结构耦合效应的有效载荷在轨指向变化预示方法,实现准确、高效、快速地对有效载荷在轨指向变化进行评估,满足月球轨道交会相关有效载荷的在轨指向变化小于3′的高精度指向控制要求。

上升器结构设计已支持完成我国月面无人自动采样返回任务,在此基础上探索出一套大承力航天器结构轻量化、高精度设计方法,可为后续深空探测等航天领域提供参考。