飞机轮胎爆破喷流模式下管路的强度计算方法

2021-10-19陈凯帆

陈凯帆 马 建

(上海飞机设计研究院,上海 201210)

0 引言

作为飞机唯一的支撑结构,飞机起落架是飞机不可或缺的部件,而轮胎作为飞机起落架的重要部件[1],在飞机起飞、降落到滑跑过程中承受着巨大的冲击力和摩擦力,从而可能发生轮胎爆破的事故。根据中国民用航空规章第25部[2]相关条款的定义,位于轮舱内且对于飞机安全运行必不可少的设备必须在轮胎爆破下不受到损伤或者加以保护而不受到损伤。

本文以某民机起落架子午线轮胎为例,针对轮胎爆破几种破坏模式中喷流模式下的液压管路,提出一种液压管路的强度计算方法,该方法可以较为保守的预测在喷流模式下,受影响的液压管路的安全性,从而判断在轮胎爆破喷流模式下受影响管路是否会引起相关液压系统或液压设备的失效进而导致飞机的飞行安全受到影响。对于其他类型的轮胎,该管路强度分析方法可类推使用。

1 轮胎爆破失效模式

轮胎爆破时一般有四种失效模式[3]。这四种模型涵盖了起落架放下、收起中以及收上位置的危险情况。需要被考虑的危险情况包括:轮胎碎片模式、甩胎模式、轮胎爆破空气喷流压力效应模式以及轮缘碎片模式。当起落架处于放下位置时,主要适用于轮胎碎片模式、甩胎模式和轮缘碎片模式;当起落架处于收起中或收上位置时,主要适用于甩胎模式和轮胎爆破空气喷流压力效应模式。本文主要针对轮胎爆破空气喷流压力效应(简称喷流模式)这一失效模式进行研究。

2 喷流模式简介

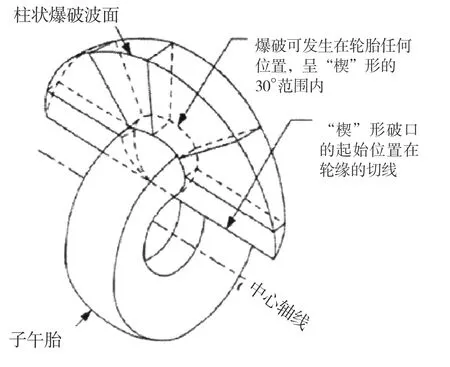

在飞行中,起落架收起后出现的爆胎是由于先前的轮胎损伤而产生的,在轮胎的外露表面上任何一个地方都有可能出现。根据现有的一些事故调查[4],这种爆胎情况只适用于安装有刹车装置的轮胎,即主轮胎。发生此种爆胎事故的原因主要是飞机在滑跑过程中的意外刹车而磨损掉局部胎面,轮胎在地面没有爆破,当起落架收起进入空中巡航后,由于温度及外界大气压力的变化导致轮胎内外压差变大而发生空气喷流式爆胎。因此,对于此模式的适航验证工作仅考虑主轮胎。一般认为,该模式下轮胎不射出碎片,其损伤仅由空气喷流的气流载荷造成。子午胎与斜交胎的喷流影响存在不同。其中子午线轮胎的喷流影响成楔型,如图1所示。喷流效应可能会导致其影响范围内的液压管路破坏,液压管路的破坏将会导致飞机液压能源系统和与之相关联的液压设备非正常工作,将会进一步威胁飞机的飞行安全。所以需要进行该工况下的强度计算。

(a)喷流模型整体示意图

3 液压管路载荷计算

以某民机(子午胎)液压管路为例,液压管路载荷包括内载荷和外载荷[5],内载荷由管路内油液引起,其值为3 000 PSI,外载荷由轮胎爆破喷流引起,其值随管路离爆破轮胎胎面的距离而变动,离爆破轮胎胎面越近,载荷越大,具体的载荷由拟合公式给出。

为了模拟真实的轮胎爆破喷流载荷,首先开展轮胎爆破危害程度测试试验,在试验中布置传感器来测量喷流压力,试验布置如图2所示。

图2 轮胎爆破喷流压力测试布置示意图

试验共完成8条轮胎爆破测试,每次测试都记录下各压力传感器[7]的动态压力数据。将8次测试的压力数据进行平均,拟合得到不同距离处峰值压力随距离变化公式,拟合公式如公式(1)所示。

Pmax=1 558.1×e-x/166+325.6

(1)

式中,Pmax为峰值压力,KPa;x为目标位置离胎面距离,mm。

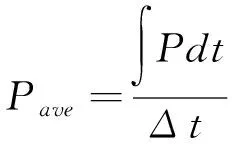

实际加载至管路表面的载荷将取动态压力载荷的积分平均值,如公式(2)所示。

(2)

式中,Pave为积分平均压力,MPa;P为实测压力,MPa;△t为积分时间,ms。

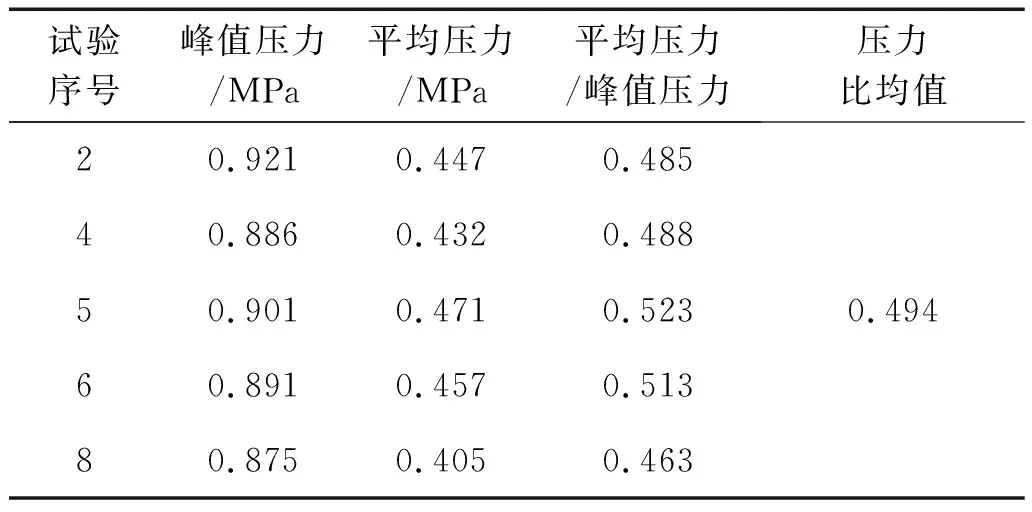

其中,积分时间为从传感器响应起始时刻到压力衰减至平稳状态的整个过程,针对所测压力值最大的传感器,取8次试验中测试数据较好的5次作积分平均[6],结果如图3所示。

图3 喷流实测动态压力及积分平均压力

各实测动态压力积分平均之后的结果如表1所示。

表1 爆破喷流实测动态压力积分平均结果

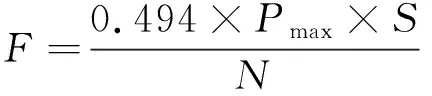

由于实际管路远离爆破轮胎,假设管路所在位置处的喷流压力变化趋势与传感器所测得的压力变化趋势一致,因此,施加到管路上的喷流载荷将是目标管路段处的峰值载荷乘以比例系数,此系数值取表1中各试验“平均压力/峰值压力”的平均值。管路在爆破喷流作用下,最大应力为集中在端部(卡箍约束位置)的弯曲应力,其值取决于管路在端部的累积弯矩,在保证弯矩不变的情况下,可将喷流在管路表面的压力转换为节点力。因此,在有限元模型(在第四章中详细说明)中采用FORCE卡片定义载荷,假设各管路段总载荷由节点平均承担,总载荷为管路段处压力乘以迎风面积,迎风面积保守地取为管路段表面积的一半,忽略管路之间的遮挡。

节点力计算如公式(3)所示,具体的加载方式见第四章。针对复杂的管路,则应该根据离胎面距离的不同将该管路分成几段分管路段,根据公式(1)计算出不同的Pmax(距离越小,载荷越大,故保守估算取每段管路的最小距离来计算),然后再根据公式(3)计算出每个分管路段的载荷。

(3)

式中,F为节点力,N;Pmax为管路段处峰值压力,MPa;S为迎风面积,mm2;N为节点数。

4 有限元建模计算

4.1 有限元模型

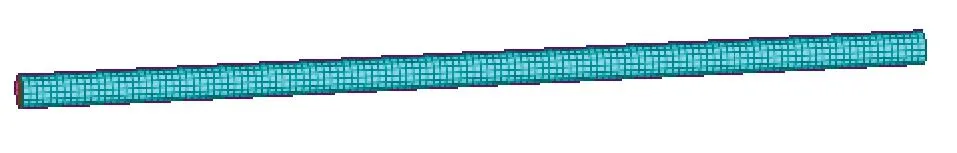

在得到有效的轮胎爆破喷流模式下的载荷模拟方法后,即可开展液压管路的强度计算,这里采用有限元算法来进行强度计算。首先针对在喷流影响范围内的管路段进行有限元建模,采用HyperMesh12.0[8]建模软件进行几何清理和网格划分,管路全部采用4节点一阶壳单元模拟,网格单元大小根据真实管路的尺寸来确定,约束卡箍及管路之间接头采用多点约束RBE2单元模拟,以某民机某段液压管路为例,其建立的有限元模型如图4所示。

图4 管路的有限元模型

4.2 载荷和约束

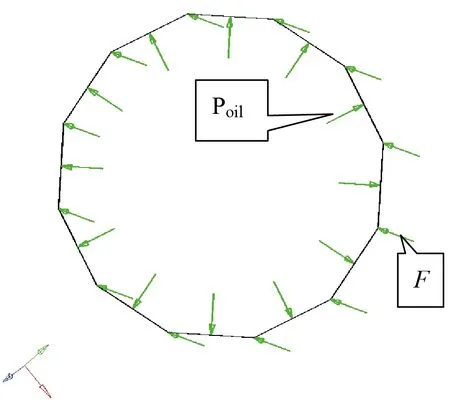

将第三章所得载荷加载到模型中(对于复杂管路,则将节点力分不同管路段以场的形式输入),节点力方向为喷流锥轴线所指方向。以管路的任一截面为例,载荷的施加形式如图5所示,其中Poil为油液压力,F为由爆破喷流载荷分配所得的管路节点力,载荷大小见公式(3),方向为喷流锥轴线所指的方向。模型约束施加在模拟卡箍的多点约束RBE2单元的主节点处,并约束单元的所有六个自由度。

图5 管路载荷有限元加载

4.3 有限元计算

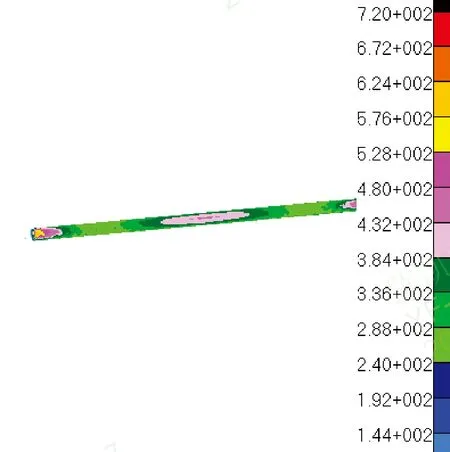

最后将有限元模型附上材料属性,管路壳单元附上真实液压管路的厚度,然后将有限元模型导入NASTRAN[9]进行静力计算,即可完成轮胎爆破喷流模式下管路的强度计算。以某民机某段液压管路为例,最后的计算结果如图6。由于轮胎喷流载荷量级很大,当线性计算时结果不满足强度要求,则需考虑非线性分析计算[10],即输入液压管路材料的非线性阶段材料属性,并选用NASTRAN中的非线性求解器进行求解。最后可以根据计算结果验证出管路的强度是否满足要求。

图6 管路的强度计算结果

5 结论

当作为飞机重要部件的起落架轮胎发生轮胎爆破事故时,轮舱内对于飞机安全运行必不可少的设备会受到损伤导致设备失效,从而使飞机的飞行安全受到威胁。本文针对飞机轮胎爆破喷流模式下管路的强度验证,主要描述了几个方面的内容,为喷流模式下管路的强度分析提供了工程实用的方法:

1)介绍了飞机轮胎爆破的几种模式,并详细说明了其中的喷流模式;

2)提供了轮胎爆破喷流模式下管路所受载荷的模拟方法;

3) 举例说明了某民机起落架子午线轮胎爆破喷流模式下管路的有限元分析流程,最后得到管路的强度计算结果。

由于轮胎爆破喷流模式的载荷量级非常大,离轮胎胎面距离很近的管路往往承受不住这种量值的载荷,即有限元的结果表明管路的安全裕度是负的。在这种情况下,往往需要安全性专业的人员来分析在该管路不能正常工作的前提下,对与其相关联的液压设备是否有影响,乃至对整个飞机的安全飞行是否有影响。