碰撞作用下钢-混组合悬浮隧道管体局部响应分析

2021-10-18韩嘉佳项贻强何余良

杨 赢, 韩嘉佳, 项贻强, 何余良

(1. 绍兴文理学院 土木工程学院, 浙江 绍兴 312000; 2. 浙江大学 建筑工程学院, 杭州 310058)

悬浮隧道(submerged floating tunnel, SFT)是一种新型的跨海峡、湖泊等长、大、深水域的交通结构。它通常由隧道管体、锚固装置、水下基础和驳岸连接段组成[1]。与传统的桥梁、海底隧道和沉管隧道相比,因其跨越能力大,环境影响小,全天候运营和建造成本相对较低等优势,在未来跨海通道建设中具有很强的竞争力。

悬浮隧道在运营期间,除受到波浪、洋流、车辆荷载等作用外,还面临着沉船、海面坠物甚至潜艇碰撞的风险。尽管碰撞冲击事故发生的概率很低,但因其荷载质量大,易造成悬浮隧道管体破损,进而引发涌水、浮力损失等连锁反应,对内部交通的安全和结构整体稳定性造成极大的威胁。

当前对悬浮隧道在外物碰撞下的动力行为的研究主要从整体和局部两方面展开。在整体响应研究方面,Seo等[2-3]将悬浮隧道视为弹性支撑上的梁,分析了弹性碰撞和爆炸冲击两种情况的管体响应。张嫄等[4]将悬浮隧道简化为等距离弹性支撑梁,考虑了第一阶模态的贡献,分析了冲击荷载下的动力响应。Xiang等[5]基于弹性地基梁模型,考虑非线性流体阻力和管体高阶振动模态的影响,研究了冲击荷载作用下管体的整体空间动力响应,并进行影响因素分析。杨赢等[6]采用ABAQUS软件中UAMP子程序接口模拟动态流体力,提出了悬浮隧道在碰撞作用下的整体动力响应数值模拟方法,并进行试验验证。

在局部响应研究方面,惠磊等[7]采用等效质量法,依据动量守恒和能量守恒原理建立了管体在冲击荷载作用下的简化模型,并进行有限元验证。Lee等[8]采用ANSYS LS/DYNA模拟潜艇撞击悬浮隧道管体时的局部响应,对潜艇不同撞击姿态下悬浮隧道管体应力和变形情况进行了分析。Zhang等[9]采用忽略张力腿支撑效应的近似模型,给出了千岛湖悬浮隧道受到偶然撞击时的位移、应力和安全性评价。罗刚等[10]分析了在非接触爆炸作用下悬浮隧道管体的应力应变和位移情况。以上研究均表明,碰撞冲击荷载不仅能引起悬浮隧道整体大位移,而且也会对管体造成严重损伤,有必要针对此类事故进行悬浮隧道管体安全性设计。

与钢筋混凝土相比,钢-混组合截面能充分发挥混凝土和钢材的力学优势,具有强度高、质量轻、延性好、密闭性好等优点。因此钢-混组合截面在悬浮隧道中具有较好的应用前景。然而,当前对悬浮隧道钢-混组合截面在碰撞作用下的动力响应研究还鲜有报道,人们对于钢-混组合截面在碰撞中的力学特性还不了解。

本文针对不同的截面形式,考虑钢和混凝土材料的非线性行为和动力荷载下的应变率效应,在有限元软件ABAQUS中对悬浮隧道管体在重物撞击下的局部响应进行了数值模拟。研究了管体在碰撞作用下的损伤过程和力学特征,结合计算结果对不同截面的防撞性能进行分析,所得结果为悬浮隧道安全性设计提供参考。

1 局部碰撞数值模拟

1.1 钢-混组合截面布置形式

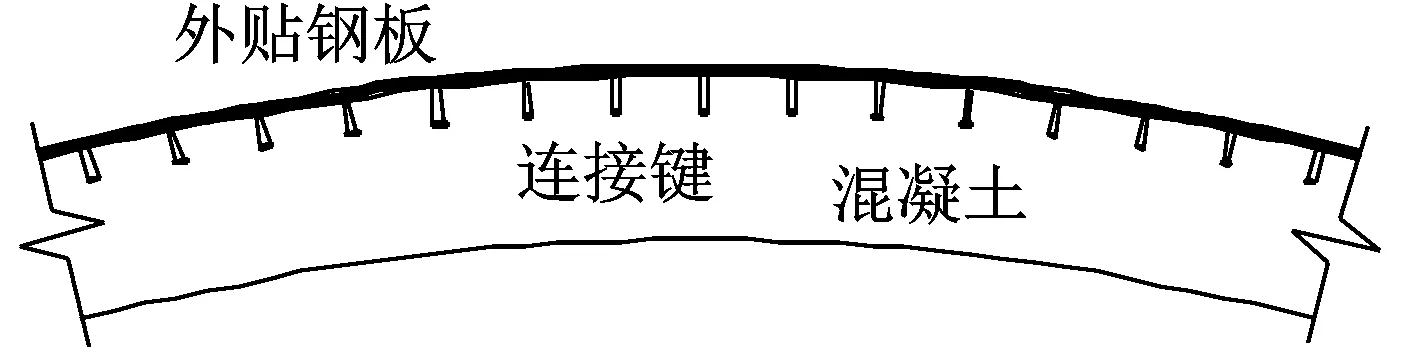

基于已有的悬浮隧道概念设计方案,采用圆形钢-混组合管体截面,包含钢板和混凝土层。在钢板上焊接栓钉连接键,增强钢板和混凝土之间的联系。根据钢板和混凝土的相对位置不同,可分为外贴和内衬两种截面形式,如图1所示。当受到外物碰撞时,钢板不仅与混凝土层共同承担冲击力,还能保证截面的密闭性,增强悬浮隧道截面整体抗冲击性。在施工过程中,可作为混凝土管体预制中的模板。

(a) 外贴式截面

1.2 有限元模型

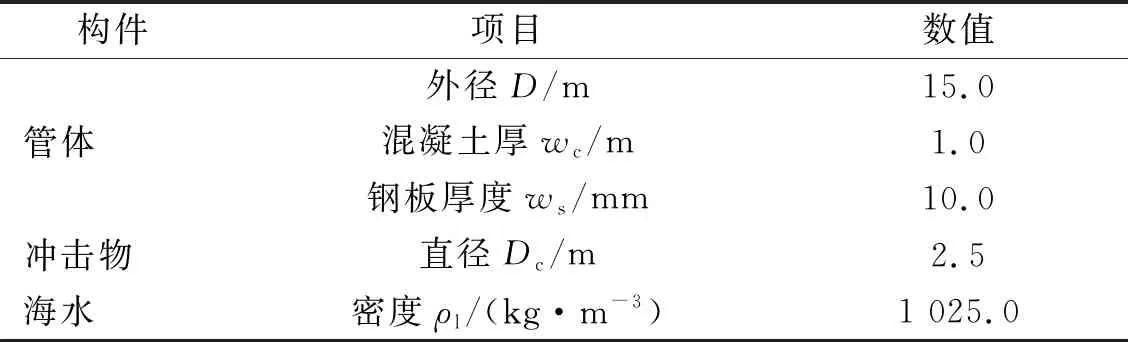

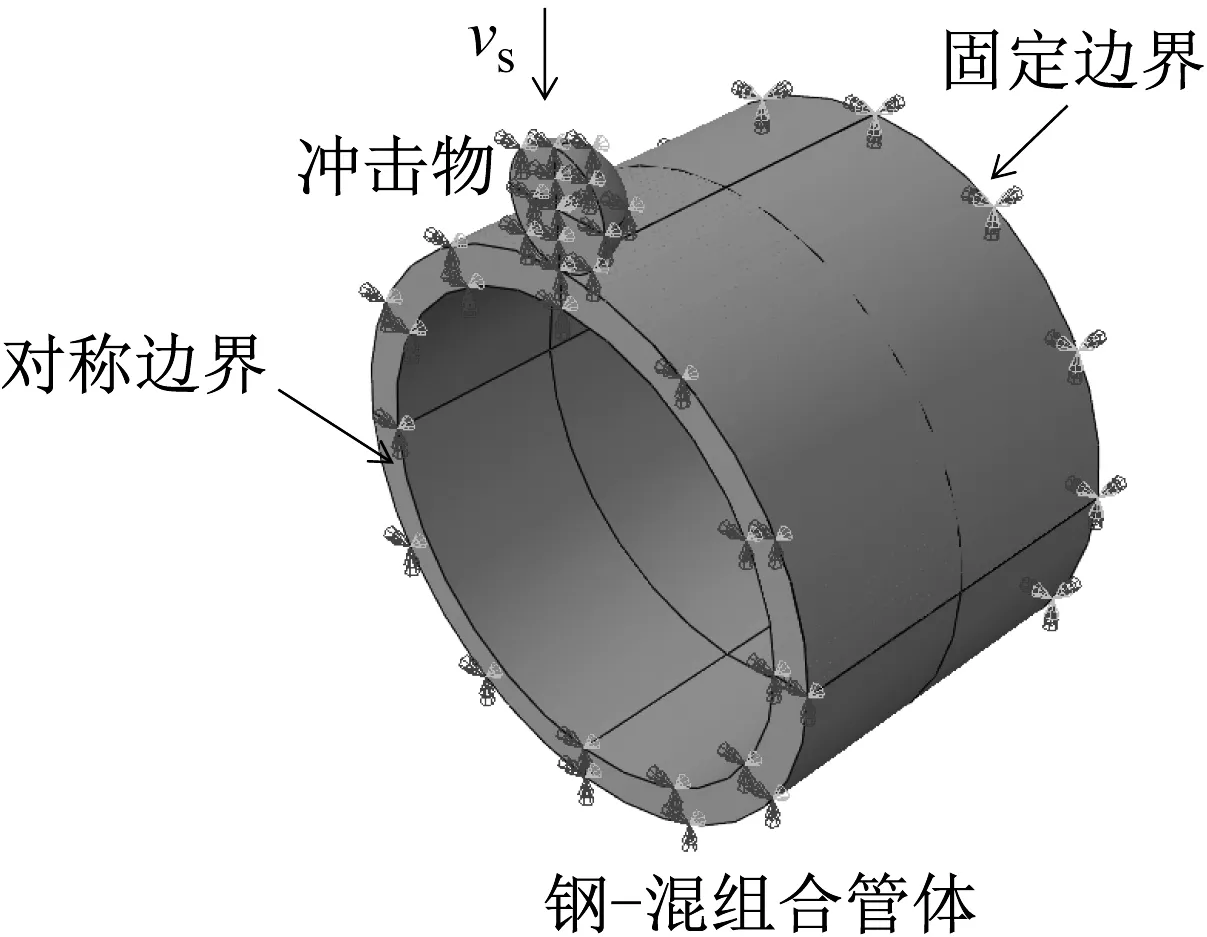

局部冲击有限元模型主要由混凝土管体、钢板和冲击物组成。由于世界上还没有悬浮隧道建成实例,本文所取的结构参数基于文献[11]。对于钢混组合部分的设计数据,根据钢-混组合桥梁中的常用参数拟定。通常冲击物的形状是不规则的,碰撞的作用点和姿态也具有随机性,采用直径为2.5 m的球形模拟冲击物,通过改变冲击物质量实现不同强度的碰撞模拟。钢-混组合悬浮隧道管体局部碰撞分析模型的尺寸数据,如表1所示。

表1 悬浮隧道基本参数

由于阻力的影响,静水中物体下落的速度最终会达到一个固定值,可通过式(1)计算[12]。

(1)

表2 不同质量冲击物下落运动参数

在球形冲击物和管体的接触面上定义面-面接触,其中法向为硬接触,切向为无摩擦接触。碰撞过程采用ABAQUS/Explicit进行分析。混凝土管体采用实体单元C3D8R模拟,钢板采用壳单元S41模拟,钢筋采用桁架单元T21模拟。

在钢板和混凝土之间采用位移协调约束来简化连接键的模拟。根据结构对称性,建立1/2模型,并在管段远端施加固定约束。管段长度取10 m。

由于碰撞作用力远大于周围流场的动态流体力,因此在分析时不考虑流场的影响,且忽略了碰撞后管体受到流体阻力。但由于管体引发周围流体运动而产生的附加质量力对结构动力特性影响明显,在分析过程中以附加密度的形式施加。考虑附加质量力后混凝土管体的等效密度ρe可按式(2)计算[12],取附加质量系数Ca=1.0。

(2)

式中:ρc为管体材料密度;ρl为管海水密度;Ca为附加质量系数。

悬浮隧道局部碰撞分析有限元模型,如图2所示。

图2 悬浮隧道局部碰撞分析模型

1.3 动态材料本构

由于混凝土和钢材均为应变率敏感材料,在分析过程中应考虑动态荷载作用下的材料强度的提高。

1.3.1 混凝土

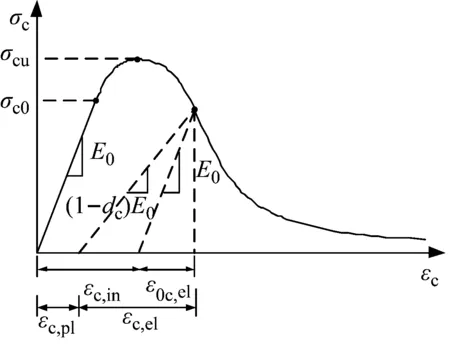

混凝土采用ABAQUS软件中提供的混凝土损伤塑性模型,以标量刚度损伤因子d表示当混凝土件从应力应变关系曲线的软化段卸载时,卸载段曲线斜率减小,其取值范围从0(无损伤)~1(完全损伤)[13],考虑损伤因子时,混凝土的应力应变关系可表示为

σ=(1-d)D0,el(ε-εpl)

(3)

式中:D0,el为混凝土初始刚度(未损伤);εpl为混凝土塑性应变。

在单轴应力状态下,混凝土的损伤可以分别通过受拉损伤因子dt和受压损伤因子dc表示。其定义如图3所示。此时,混凝土的单轴应力应变关系通过式(4)和式(5)表示。

(a) 受压行为

σt=(1-dt)E0(εt-εt,pl)

(4)

σc=(1-dc)E0(εc-εc,pl)

(5)

悬浮隧道管体的混凝土强度等级取为C50,其应力应变曲线按GB 50010—2010《混凝土结构设计规范》确定。

本文假定应变率效应只影响混凝土材料强度。采用欧洲混凝土材料委员会提出的模式规范《CBE-FIP model code 2010》[14]中给出了混凝土动力强度提高的计算公式。其动态受压强度可以采用式(6)和式(7)计算

(6)

(7)

对于混凝土受拉强度的提高,可采用式(8)和式(9)计算

(8)

(9)

1.3.2 钢材

钢材采用理想弹塑性模型,静态屈服强度fy=345 MPa。其动态屈服强度fyd和准静态屈服强度fy的关系可表示为[15]

(10)

2 计算结果

2.1 冲击力

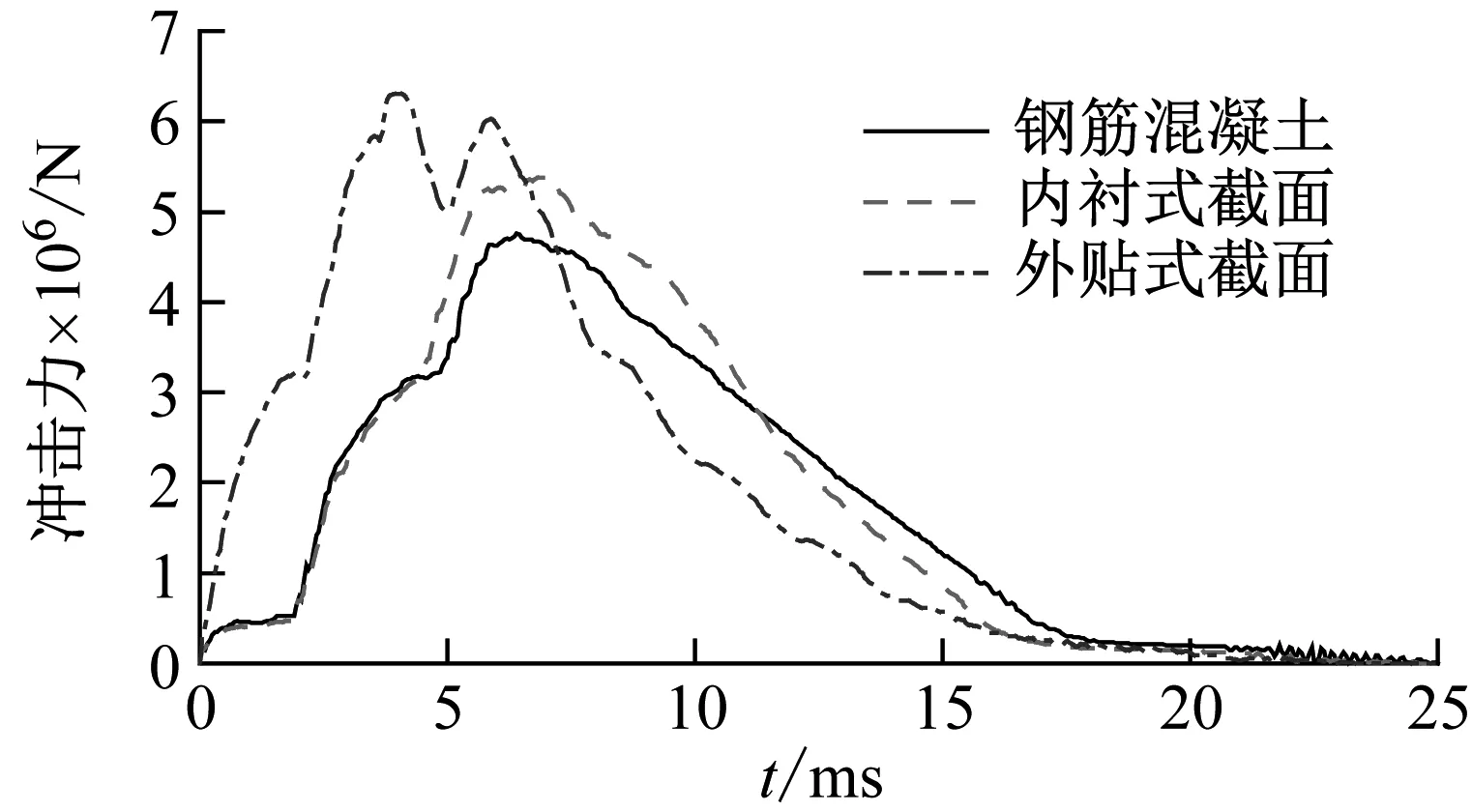

由于冲击物沿接触面法线方向碰撞,且切向设置为无摩擦接触,法向接触力即为碰撞过程中的冲击力。图4给出了冲击物质量为10 t和15 t时3种截面的冲击力时程曲线。由图4可知,碰撞作用持续时间很短,一般在10 ms以内达到冲击力峰值。冲击动能的增加会使得冲击力峰值增大。

(a) M=10 t

接触面材料刚度的差异也是影响不同的截面形式碰撞冲击力的重要因素。对于钢筋混凝土截面和内衬式截面,碰撞物与混凝土直接发生接触,两者冲击力时程曲线上升段形状基本重合。由于钢板一定程度上增加了管壁的整体刚度。在相同的冲击强度下,内衬式截面的冲击力峰值增加。在冲击物质量为10 t和15 t时最大冲击力值增幅分别为12.70%和18.83%。对于外贴式截面,碰撞体首先与钢板接触,由于钢板的刚度远大于混凝土的刚度,在冲击物质量为10 t和15 t的碰撞下,冲击力峰值可达到6.30×106N和8.81×107N,相比于钢筋混凝土截面分别增长32.63%和24.95%,且冲击力增长速度最快。

2.2 损伤发展

混凝土损伤塑性模型以材料刚度折减表示损伤程度。3种截面在碰撞后混凝土损伤发展过程基本相同,主要可分为表面损伤、内部损伤和贯通损伤3个阶段。以钢筋混凝土截面为例,在冲击物质量为10 t时碰撞断面处不同时刻管壁混凝土的SDEG云图,其数值为标量刚度损伤因子d,如图5所示。损伤因子d由0~1逐渐增大。通过不同时刻的云图对比可以得到材料损伤的发展情况。在碰撞初期,与冲击物接触的表层混凝土首先产生损伤(见图5(a)),并向下逐渐扩展。之后,由于碰撞应力波的传递并在管体内表面反射形成拉应力波,使得内表面混凝土发生破坏(见图5(b)),可能出现局部混凝土震塌崩落的现象。当内外损伤范围逐渐扩大至合并后便出现了贯通损伤(见图5(c))。

(a) t=2.0 ms

第二阶段的内部混凝土崩落直接影响交通安全,而管壁的贯通损伤则破坏了悬浮隧道管体的密闭性能,在深水环境中导致渗漏、涌水等次生灾害,对悬浮隧道的安全运营构成威胁。因此,普通钢筋混凝土截面在碰撞事故中的安全性不足。钢-混组合截面,尤其是内衬式截面能保证受损管体的密闭性,防止混凝土震塌崩落,有利于提高悬浮隧道的安全性。

2.3 管体最终损伤形态对比

当冲击物质量为15 t时3种截面在碰撞断面处管壁混凝土的最终损伤情况,如图6所示。图6可知,移除损伤因子d>0.8,即混凝土刚度折减80%以上的单元。3种截面管壁混凝土均出现了较为严重的贯通损伤。其中钢筋混凝土截面和内衬式截面的破坏区域呈外小内大的锥形。由于钢板和混凝土之间的粘接作用,外贴式截面在两者界面处有较大面积的混凝土损伤,呈外大内小的倒锥形。

(a) 钢筋混土截面

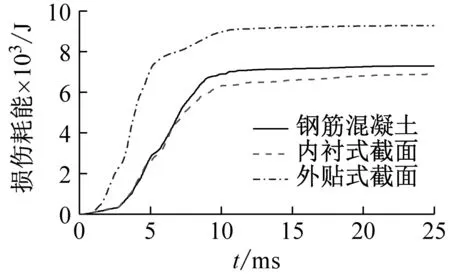

为进一步评估3种截面混凝土损伤程度,采用材料损伤耗能作为定量对比指标。在ABAQUS软件中,历史变量ALLDMD反映了碰撞过程中由于材料损伤的耗能情况。损伤耗能越大,表明材料损伤越严重。不同质量的冲击物碰撞时各截面混凝土的损伤耗能发展情况,如图7所示。由图7可知,混凝土损伤的发展与冲击力时程曲线的特征密切相关。随着冲击强度的增加,管体损伤加重,损伤的发展速度更快。由于外贴式截面的冲击力峰值最大,其混凝土损伤消耗的能量也最大,曲线上升段越陡。内衬式截面和钢筋混凝土截面的损伤发展速度基本相同。在损伤耗能总量上,内衬式截面略小于普通钢筋混凝土截面,3种冲击强度下,损伤耗能分别可减少5.64%,6.12%和8.05%。结果表明,采用外贴钢板反而会加重内部混凝土损伤。内衬钢板对混凝土有保护作用。

(a) M=10 t

综上所述,内衬式截面能减小管体混凝土的损伤,且能有效防止碰撞时管壁内侧混凝土崩落,保证管体的密闭性,具有较好的综合抗冲击性能。

2.4 钢板厚度影响

对于内衬式组合截面,钢板厚度应作为安全性设计的重要参数。厚度过小不能保证管体的安全,过大则造成浪费。因此,本文分析了不同钢板厚度对悬浮隧道管体的局部冲击响应的影响。

碰撞作用下钢材进入塑性状态,导致管体内表面出现残余变形。当冲击物质量为20 t时,不同厚度钢板在碰撞后的管体内侧残余变形值,如图8所示。由图8可知,管体内侧残余变形随着钢板厚度的增加而减小。当ws>30 mm后,继续增大钢板厚度对塑性变形的影响逐渐减弱。

图8 钢板厚度对管壁内侧残余变形的影响

采用不同厚度钢板的内衬式截面,当冲击物质量为20 t时的混凝土损伤SDEG云图,如图9所示。由图9可知,钢板厚度对混凝土管壁的最终损伤状态有明显影响。

当ws=20 mm时,钢板的承载能力较低,巨大的冲击力作用使得碰撞点附近钢板迅速屈服,混凝土管体形成严重的贯通损伤,且损伤集中在碰撞点附近,对其他区域的影响较小,如图9(a)所示。当ws>30 mm时,由于内衬钢板的刚度和承载能力增大,钢板塑性变形减小,弹性应变能增大。在冲击力卸载后,钢板中积累的弹性应变能释放,在混凝土表面形成环向和斜向裂缝,使损伤影响面积增大,造成管体修复困难,如图9(c)和图9(d)所示。因此,在内衬式截面中,采用过厚的钢板反而不利于管体抗冲击性能的提高。在实际设计中应从管体变形和混凝土损伤情况综合考虑,对内衬钢板厚度进行验算取值。如本文算例中厚度为1 m的钢筋混凝土管体,建议内衬钢板厚度取20~30 mm为宜。

(a) ws=20 mm

3 结 论

为提高水下悬浮隧道在碰撞事故中的安全性,本文建议管体采用钢-混组合截面。通过ABAQUS软件对钢筋混凝土截面、内衬式组合截面和外贴式组合截面在外物碰撞下的局部响应进行了数值模拟,并对其抗冲击性能进行了对比。可以得出以下结论:

(1) 在外部物体碰撞下,普通钢筋混凝土管体易产生内部崩塌和贯通损伤,影响交通和悬浮隧道结构安全。采用钢-混组合截面能保证管体的密闭性。

(2) 外贴钢板增大了冲击力峰值,反而加重管体混凝土损伤,对结构不利。

(3) 内衬钢板能减小管体混凝土的损伤,且能有效防止碰撞时管壁内侧混凝土崩落,具有较好的密闭性和抗冲击性能。

(4) 增大内衬式截面钢板厚度能减小碰撞后管体的残余变形。但钢板厚度过大会导致混凝土管体开裂范围增大,设计时应综合管体变形和混凝土损伤情况,对内衬钢板厚度进行验算。