分体三箱断面主梁桥梁的抗风性能及气动优化

2021-10-18杨风帆郑史雄赵晓天何睿洲

杨风帆, 郑史雄, 周 强, 张 宁, 赵晓天, 何睿洲

(西南交通大学 土木工程学院, 成都 610031)

随着设计理论、施工技术等方面的不断提高,现代桥梁日益向大跨柔性发展,结构的刚度、自振频率、扭弯比等均呈减小趋势,这使得桥梁结构对风的敏感性更强,桥梁抗风也成为大跨桥梁设计中主要关注点。为了满足对交通量的需求并获得较优的颤振稳定性能,分体式箱梁越来越多应用于大跨度缆索承重体系桥梁中,尤其是我国沿海地区,气象灾害时有发生,设计基准风速高。虽然分体式箱梁断面具有良好的颤振性能,但由于箱体间距的存在,相比流线型箱梁而言分体式箱梁一般都伴有不同程度的涡激振动(vortex-induced vibration,VIV; 以下简称涡振)问题。分体式双箱梁一般较易发生竖向涡振,由于两个箱体间距离梁体形心有一定距离以及更宽的桥面,分体式三箱梁更易引发扭转涡激振动。但宽幅桥面和更多的箱体满足了不同类型车辆的通行要求,此结构优势无疑是公铁两用桥梁理想的主梁形式。颤振作为自激的发散性振动,可造成灾难性后果,故必须在桥梁抗风设计中予以避免。分体箱梁以其出色的颤振性能,越来越多的应用于大跨度桥梁建设中。西堠门大桥[1](主跨1 650 m),韩国Gwangyang大桥(主跨1 545 m),香港昂船洲大桥[2](主跨1 018 m),嘉绍大桥[3](主跨428 m)采用的均是分体双箱梁;Messina海峡大桥[4](主跨3 300 m)采用的是分体三箱主梁。作为一种新颖的断面形式,分体箱梁的气动性能仍处在探索阶段。现有研究足以证明与整体式箱梁相比,分体箱梁的颤振稳定性能更为突出[5-6]。但箱体分离会使主梁断面气流绕流形态的复杂化,特别是旋涡的生成与运动方式,这也是分体箱梁均发现不同形式涡振的原因[7-8]。

当气流流经钝体表面时会在其周围产生周期性的旋涡脱落(涡脱),当涡脱频率接近结构的自振频率时诱发涡振。涡振与颤振相比虽不会造成结构毁灭性的破坏,但其起振风速低,桥址常遇风速下发生概率高,易造成行车安全与结构疲劳等问题,故需采取气动措施对主梁断面进行优化。Larose等[9]在昂船洲大桥的风洞试验中发现,梁底导流板可对气流形成压缩效果,干扰箱体间大尺度旋涡的形成从而达到抑振的目的。De Miranda等[10]运用雷诺平均方程和大涡模拟方法研究了某分体双箱梁不同箱间距下,上下游梁体间的气动干扰。Hu等[11]通过某流线型箱梁的风洞试验与计算流体动力学(computational fluid dynamics,CFD)仿真,详细探究了4种气动措施的气动优化机理。Larsen等[12]对某梯形箱梁进行了风洞试验,通过粒子图像测速法结果优化了箱梁的涡脱响应,并指出水平底板与斜面板之间的夹角是实现良好气动性能的重要参数,这为桥梁断面的选型与优化提供了一定的借鉴意义。杨詠昕等[13]以国内建成的3座大跨度分体箱梁桥梁为背景,基于风洞试验与粒子图像测速法技术表明箱体间的大尺度旋涡很可能是引起大幅涡振的原因,对比了3种气动措施的抑振效果并指出可调风障对分体箱梁涡振控制效果最好。李永乐等[14]基于CDF研究了6种不同气动措施对超大跨分体三箱梁悬索桥涡振的抑制效果,为分体箱梁的气动优化提供了理论基础。夏锦林等[15]基于风洞试验与CFD研究了某分体三箱断面主梁悬索桥的抗风性能,分析了不同气动措施下主梁涡振与颤振机理的改变。

以上研究多以分体双箱梁为主,对分体三箱断面主梁桥梁气动性能的研究仍较少。目前,对于桥梁结构在风作用下的性能研究已形成基于理论研究、风洞试验、数值模拟和现场实测的风工程体系,其中风洞试验以其理论完善、直观、可靠等特点应用最广。以某公铁两用分体三箱主梁大跨度斜拉悬索协作体系桥梁为依托,开展了1∶70缩尺比的节段模型风洞试验,研究了不同风攻角(0°、±3°)、不同紊流强度(均匀流、小紊流-0.25倍设计紊流度及大紊流-设计紊流度)流场下桥面抑流板、不同检修轨道位置、梁底导流板、格栅及下中央稳定板等措施对该桥主梁气动性能的优化效果,并通过CFD从流场结构和气动力两方面分析了优化工况的抑振机理,旨在为大跨度分体箱梁桥梁的气动优化提供借鉴。

1 节段模型风洞试验

1.1 工程概况

某公铁两用分体三箱断面主梁大跨斜拉悬索协作体系桥梁,主桥跨径布置为(70+112+406+1 488+406+112+70)m,总长2 664 m,主塔高294 m;中跨主缆矢跨比为1/6.5,吊跨比0.45,交叉索9对,跨中纯悬索区段长452 m。主梁由3个流线型扁平箱组成的分离钢箱结构组成,梁宽68.00 m,高5.00 m。中间铁路箱宽13.00 m,两侧公路箱宽16.70 m,箱间距8.05 m,风嘴宽2.75 m。为确保三箱协同受力,箱间采用宽2.80 m的箱形横梁连接,间距14.00 m。桥址桥面高度处颤振检验风速为82.12 m/s。主梁横断面如图1所示。

图1 主梁横断面图(m)

1.2 节段模型参数

试验在西南交通大学单回流串联双试验段工业风洞(XNJD-1)第二试验段中进行。模型长L=2.100 0 m,总宽B=0.971 4 m(含风嘴),高H=0.071 4 m(按梁高度计算),长宽比L/B=2.16。主梁采用优质木材制作,防撞栏杆、风屏障、检修轨道等用环氧树脂板雕刻而成。主梁成桥态节段模型试验参数,如表1所示。模型由8根拉伸弹簧悬挂于支架上,形成可竖向运动和绕模型轴线转动的二自由度振动系统,如图2所示。

表1 试验参数

(a) 均匀流

2 分体三箱断面主梁桥梁的涡振与颤振性能

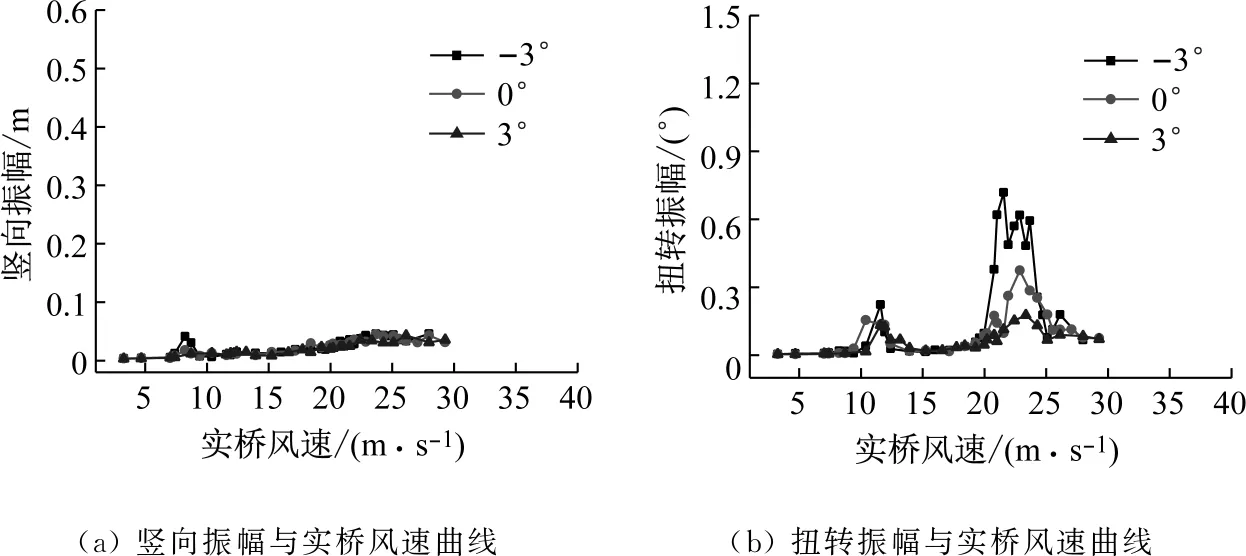

颤振性能在均匀流场中检验;涡振性能在均匀流、小紊流流场中评价,并最终以小紊流流场中涡振幅值作为最终评判标准。成桥态0°,±3°风攻角下原始断面(C0)竖向及扭转振幅随风速变化曲线,如图3和图4。可以看出:3个攻角下颤振临界风速均高于97.2 m/s。两种流场中,3个攻角下C0均发生了扭转涡振(见表2),无明显竖向涡振;-3°攻角扭转涡振幅值最大(1.238°),为最不利工况。故针对最不利攻角-3°综合考虑涡振与颤振性能,对C0进行气动优化。

表2 C0扭转涡振响应

(a) 竖向振幅与实桥风速曲线

图4 小紊流流场下C0振动幅值与风速曲线

3 气动优化措施对主梁颤振和涡振性能的影响

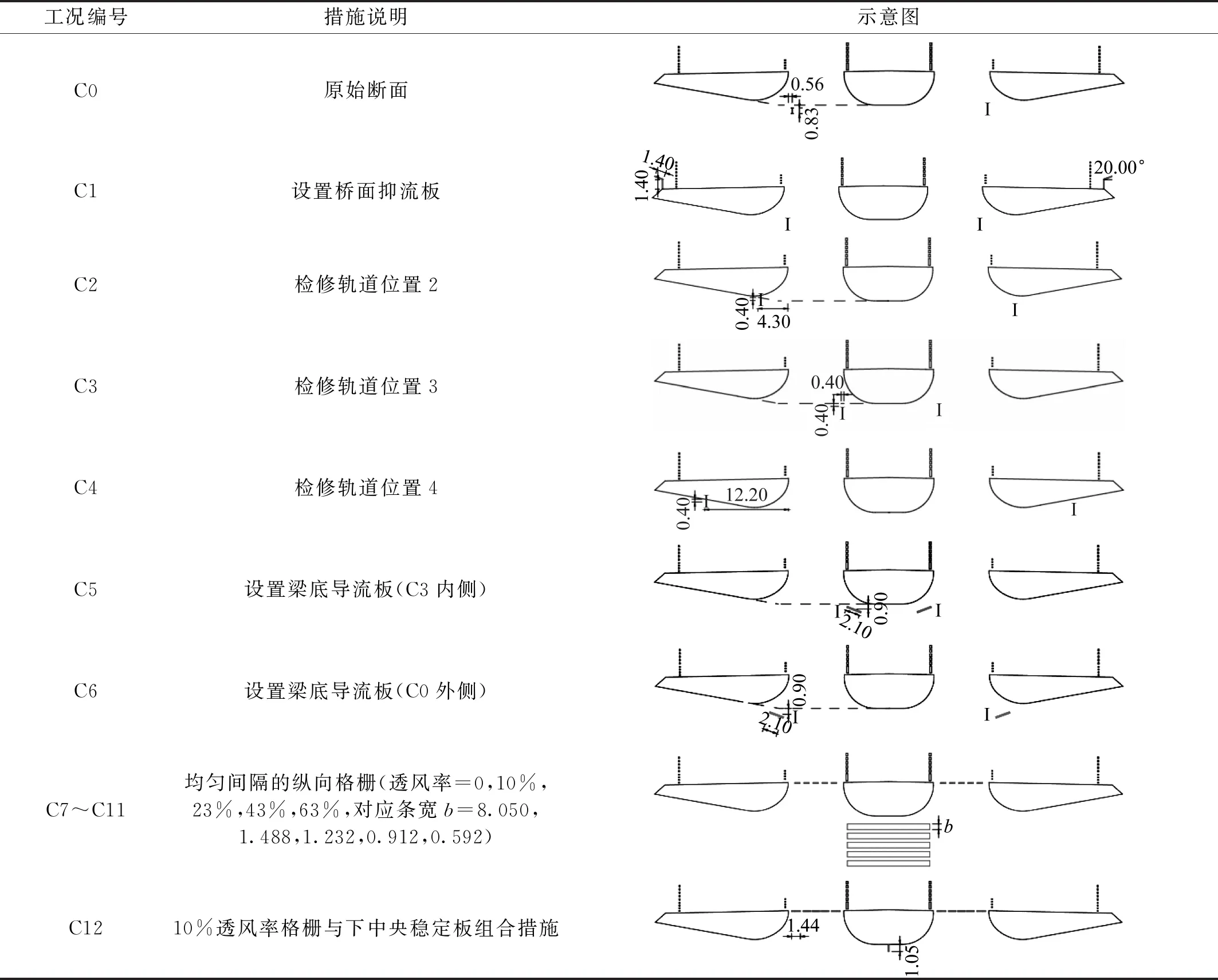

针对C0发生的大幅值扭转涡振,设置了5种气动措施共12个工况对其进行优化。表3为试验工况说明,表4为各工况优化效果,以优化度D进行评价。

表3 气动优化工况

表4 气动措施优化效果

优化度D=

100%

3.1 桥面抑流板

流经抑流板的气流在板后分离形成连续的漩涡脱落,改变了下方气流移动路径,进而改变了主梁上表面的流场分布达到抑制涡振的效果。设置抑流板后主梁依然存在两个涡振区间,扭转振幅最大值为0.762°、0.734°,锁定风速为12.57 m/s、22.97 m/s。与C0相比,第二个涡振区间幅值有所减小,第一个涡振区间幅值反而有所增大,D=38.4%,可以判断抑流板对主梁扭转涡振的抑制效果不明显。

3.2 不同检修轨道位置

研究表明[16]涡振对检修轨道的位置较为敏感,为了探究其位于不同位置时断面的涡振性能,试验中设置了C2~C4 3个工况。C2没有起到优化效果反而使涡振幅值增大,最大幅值为0.322°/1.412°,锁定风速为12.25 m/s、21.17 m/s;C3仍有两个涡振区间,振幅最大值为0.496°/1.156°,锁定风速为11.97 m/s、21.66 m/s;C4只有一个涡振区间,幅值为0.846°,锁定风速为24.93 m/s。C2~C4的优化度分别为-14.1%、6.6%和31.7%,可见检修轨道处的涡并不是引起涡振的主要原因,因此改变检修轨道位置并不能有效改善主梁的涡振性能。

3.3 梁底导流板

由于迎风侧检修轨道后方形成小尺度旋涡在断面开槽内汇集,形成较大尺度的旋涡,诱发断面的涡振。故考虑在检修轨道内侧(C5)或外侧(C6)设置导流板,尝试改变气流在梁底的绕流形态从而改善断面的涡振性能。

检修轨道内侧或外侧设置导流板后主梁仍存在两个涡振区间。C5涡振最大幅值为0.498°/1.033°,锁定风速为11.65 m/s、22.48 m/s;C6涡振最大幅值为0.657°/1.247°,锁定风速为11.97 m/s、22.48 m/s;C5、C6优化度分别为16.6%和-0.7%,梁底导流板并没有起到抑制涡振的效果,这也与刘君等[17-18]的结论一致。

3.4 格栅

李志国等[19]的研究表明,流经分体式箱梁上下表面的气流在开槽处形成较大尺度的漩涡脱落,是主梁涡振的主要诱因。在开槽处设置一定透风率格栅可干扰气流,抑制开槽处大尺度漩涡的形成,从而有效改善断面的涡振性能。试验中设置了C7~C11,对应5种不同透风率格栅,其布置形式如表3和图5所示。可以看出,格栅的透风率越小对涡振的抑制效果越明显。C7、C8涡振已被完全抑制,但透风率过小会造成颤振临界风速急剧下降。透风率介于23%~43%(C9与C10)的格栅在有效抑制涡振的同时颤振临界风速均大于颤振检验风速,是理想的气动优化措施。

图5 置于风洞中的动力试验模型(成桥状态加纵向格栅)

3.5 格栅与下中央稳定板组合措施

较小透风率的格栅可有效抑制涡振,但会造成颤振临界风速急剧下降。中央稳定板作为提高桥梁颤振性能的常用措施[20],在分体三箱主梁断面上是否依然有效需要进一步研究。C12涡振幅值为0.123°,锁定区间为17.58 m/s,颤振临界风速高于92.7 m/s,优化度D=90.1%,大幅降低涡振幅值的同时颤振临界风速并没有明显下降,优化效果理想。可见,中央稳定板在提高分体三箱主梁断面桥梁颤振临界风速上同样有效。

4 气动优化措施综合评价

4.1 优化工况在不同紊流度流场中的检验

对各工况优化效果综合评价,C2、C6恶化了主梁的涡振性能;C1、C3~C5、C11优化效果不理想;C7完全抑制了涡振但此时主梁的颤振临界风速低于检验风速;C8对涡振的抑制效果明显但其颤振临界风速只高出颤振检验风速4 m/s,安全储备不足;C9、C10、C12有效减小扭转涡振幅值的同时并没有造成颤振临界风速的下降,是较为理想的气动优化措施。

将以上比选出的较优气动优化方案置于小紊流和大紊流流场中进一步评价,结果如图6所示。大紊流流场下,紊流风引起的抖振响应占主导地位;小紊流流场下,C10只有一个涡振区间,幅值为0.298°,锁定风速为22.42 m/s,与其在均匀流场中相比涡振幅值减小了56.8%。可见,涡振振幅随紊流度提高而降低,锁定风速大致不变。

图6 不同紊流度下主梁涡振响应

综合权衡主梁断面的涡振与颤振性能,确定透风率为23%~43%格栅单一措施以及10%透风率格栅和下中央稳定板组合措施为最优气动措施。

4.2 气动措施抑振机理分析

为了探究较优气动措施的抑振机理,采用CFD对C0、C9和C12进行了计算分析。计算选用DDES (delayed detached eddy simulation)湍流模型,为避免计算中出现数值振荡问题,采用了MIM (momentum interpolation method)数值算法。采用SIMPLEC算法用于方程组的求解并将迭代收敛准则设置为1×10-6,时间步长为5×10-4。空间离散采用NVD (normalized variable diagram),避免了中心差分引起的非物理振荡。为了获得稳定、准确的计算结果,采用二阶完全隐式法对时间进行离散。

计算域为140D×50D(D为梁高),如图7所示。梁体距上下边界各25D,来流和尾流区域分别为30D、110D。梁体及附属设施表面均为无滑移壁面边界,来流风速U=10 m/s,出口压力为0,上下均为对称边界条件。梁体周围矩形区域内采用非结构化网格并进行了加密处理,其余均采用结构化网格。

图7 计算域、边界条件及细部构造

为了检验数值计算的可靠性,以C0为例将CFD计算与风洞试验得到的静力三分力系数进行了对比,如图8所示。可以看出,CFD计算得到的三分力系数变化规律和试验结果基本一致。由于CFD计算基于二维流场理论和条带假定,与三维流场下的三维模型还是有所区别。阻力系数在大攻角下与试验值有一定误差(最大误差为-5°、-3°攻角下13%左右,其余攻角下的误差均在5%左右),但也在可接受范围内;升力和扭矩相差很小,基本吻合。从而数值计算的可靠性得到了验证。

(a) 风轴

图9为C0、C9和C12的瞬时涡量云图。从C0可以看出,区域1和区域2内有大尺度旋涡的生成和运动,尤其是区域2处旋涡,尺度已经超出箱体级别。气流流经上游箱体并在其后方形成较大尺度的旋涡脱落,撞击下游箱体,产生规律变化的气动力从而引发涡振。由于栏杆、风屏障的存在,在下游箱体上方形成大尺度旋涡,并沿气流方向迁移发展,形成规律的压力差,是涡振的主要诱因。当在箱体间距处设置一定透风率格栅后(C9、C12),区域1处的旋涡被打散,减弱了气流在箱体间距处的上下交替,同时也对区域2处的大尺度旋涡起到了良好的抑制效果。由图10可知,优化工况的升力和扭矩时程峰值均有不同程度减小。虽然升力的平均值稍有增大,但均方根呈减小趋势;扭矩的平均值和均方根均有大幅减小。而气动力时程均方根的显著减小对风致振动问题是有益的。综上,通过对原始断面和优化工况CFD分析,从流场结构和气动力方面阐述了气动措施改善原始断面涡振性能的机理。

图9 瞬时涡量云图(上:C0;中:C9;下:C12)

(a) 升力

4.3 优化工况的静力抗风性能

自然风的攻角大多小于±5°,故在此只给出优化工况在±5°区间内的三分力系数。图11为优化工况的静力三分力系数曲线。可以看出,优化工况的阻力系数在-5°~-1°攻角内稍大于C0,在0°~5°攻角内有所减小。升力和扭矩系数在-5°~5°内与C0变化趋势和数值几乎一致,且斜率均为正值,说明优化工况在±5°攻角内具备了气动稳定的必要条件。

(a) 风轴

5 结 论

某分体三箱断面主梁桥梁节段模型风洞试验结果表明:均匀流、小紊流流场下原始断面0°、±3°攻角均发生了不同程度的扭转涡振,无明显竖向涡振,最不利攻角-3°扭转幅值为1.238°;颤振临界风速均高于97.3 m/s。紊流可降低涡振幅值,但对锁定风速影响不大。通过对比5种气动措施的优化效果,可得出以下结论:

(1) 箱体分离可大幅提升主梁颤振性能。对比透风率0%格栅与原始断面,箱体分离使主梁的颤振临界风速提高了20%以上。

(2) 格栅透风率越小对主梁涡振抑制效果越明显。透风率过小(小于23%)会造成颤振临界风速的下降。23%与43%透风率格栅可分别将涡振幅值降低78.1%和44.3%且颤振临界风速没有显著下降。以0.25倍紊流强度流场下主梁涡振响应为判据,23%~43%透风率格栅为理想的气动优化措施。

(3) 中央稳定板在提高分体三箱主梁颤振性能上同样有效。10%透风率格栅与下中央稳定板组合方案降低涡振幅值90.1%的同时,颤振临界风速依然高于92.7 m/s,优化效果理想。

(4) 就文中主梁断面形式而言,不同检修轨道位置和桥面抑流板不能有效抑制主梁涡振,甚至会有恶化的可能。检修轨道位置2、检修轨道外侧设置导流板恶化了主梁涡振性能;检修轨道不同位置3和位置4与检修轨道内侧设置导流板均不能对该桥涡振起到良好的抑制效果。

(5) 通过CFD对原始断面和优化工况周围流场和气动力变化规律的分析,原始断面箱体间距处和下游箱体上方大尺度旋涡是诱发涡振的主要原因。优化工况中大尺度旋涡得到了抑制,升力和扭矩时程均方根明显减小,同时主梁仍具备足够的静力抗风稳定性能。